浅谈机床主轴的差异化特性

聂浩锋+李德恒

摘 要:作为机床最核心的部件,机床主轴的性能直接决定着机床的加工性能。根据机床主轴传动方式,可分为齿轮式主轴、皮带主轴、直联主轴和电主轴。着重通过对比的方式介绍各类主轴的特性,为工程师在设计机床时对主轴选型提供技术支持。

关键词:机床;主轴;电机;特性

中图分类号:TH161+.21 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.11.094

文章编号:2095-6835(2016)11-0094-02

1 机床主轴的常用类型

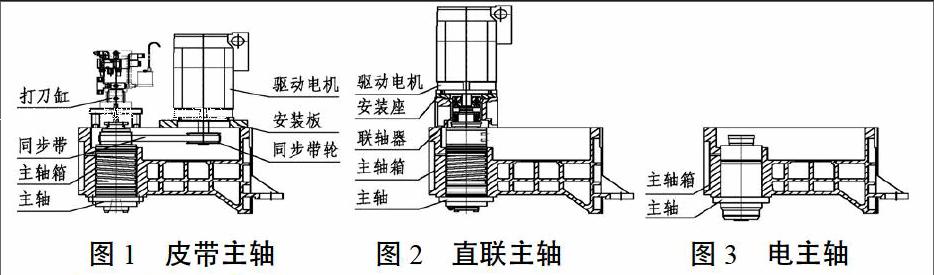

机床主轴是指机床上带动工件或刀具旋转的轴。目前,市面上绝大多数机床主轴为皮带或直联主轴。齿轮式主轴已逐渐退出舞台,在此不做讨论,而电主轴以其独特的优势正不断扩大市场份额。皮带主轴的电机在主轴后上方,通过皮带、连接座等部件连接主轴,如图1所示;直联主轴的电机与主轴在同一轴线,通过联轴器连接主轴,如图2所示;电主轴的电机藏入主轴内部,与主轴结合成一体,如图3所示。

2 机床主轴的特性

由于传动方式的区别,各类主轴在使用中存在明显的性能差异。下面我们从占用空间、安装难度、极限转速、噪声、响应速度、振动、扭矩、成本、使加工特点等方面加以介绍,并对比它们的特性。

2.1 皮带主轴的特性

2.1.1 占用空间

主轴箱上需装打刀缸、电机、安装板、同步带轮、同步带

等,占用空间较大,负载较重。

2.1.2 安装难度

皮带连接为柔性连接,所以对两轴之间的位置精度、配件的加工精度和装配要求相对较低,但配件多安装麻烦。例如,带轮齿跳需校正至丝级,主轴与电机轴线平行度达丝级,电机安装带轮后需动平衡校正,主动轮与从动轮偏摆高点和安装位置需一致,需通过打刀缸调节刀柄顶出量,皮带和带轮处于箱体内腔导致安装和检测困难等。

2.1.3 极限转速

市面上常用的皮带主轴极限转速一般只有约10 000 rpm。受皮带的影响,很难在保证振动和噪声合格的情况下提高转速。

2.1.4 噪声

有主轴和电机轴承滚动摩擦声、主轴风切噪声、电机电流声、散热风扇声、同步带风切噪声与齿啮合噪声等,其中同步带引起的噪声较大。

2.1.5 响应速度

主轴运转需经过从电机反馈至同步带再传到主轴,轴系重转动惯量大,同步带传动摩擦力和变形较大,齿间隙大,所以响应速度较慢。

2.1.6 振动

电机和主轴的不平衡量和两轴线的平行度,皮带传动时的往复变形及齿形啮合都影响其振动,转速越高影响越明显,且越难降低。

2.1.7 扭矩

可通过带轮实现输出转速或输出扭矩的增减。带轮传动比为1∶1时,输出扭矩比直联主轴稍微降低(摩擦损耗)。

2.1.8 成本

成本=主轴及配件成本+维护成本+人工成本。主轴及配件成本相对较低。柔性连接能有效分离电机和主轴的各自振动。在极端工作状态时,还会因超出额定负载以同步带“爬齿”的形式进行缓冲,有效保护主轴及电机,从而避免电机和主轴同时损坏,降低维修成本。但因零件较多,影响因素也较多,装配耗时较长导致人工成本也较高,如果出现异常,故障点的判断也较为耗时。

2.1.9 加工特点

重切削能力强,但角度定位精度低,加工精度也低。

2.2 直联主轴的特性

2.2.1 占用空间

主轴箱上需装电机、联轴器、电机安装座等,占用空间和负载比皮带主轴少。由于负载降低,滑台移动的响应速度比皮带主轴快。

2.2.2 安装难度

因联轴器的柔性缓冲性能很弱,所以对零部件之间的形位公差要求比皮带主轴高很多,否则,不同的轴所产生的附加载荷将造成振动大甚至主轴和电机损坏。装配时,需保证主轴、联轴器与电机轴线同轴度达u级,主轴轴线与电机安装面垂直度达u级(安装面一般需铲配),但零件少安装会方便点。

2.2.3 极限转速

市面上常用直联主轴极限转速一般达24 000 rpm。转速越高,对主轴、联轴器、电机的同轴度要求越高,如果想在振动合格的情况下提高转速,则需更高的动平衡精度、装配精度和联轴器零件精度,但难度很大。

2.2.4 噪声

有主轴和电机轴承滚动摩擦声、主轴风切噪声、电机电流声、散热风扇声、联轴器风切噪声等,噪声比皮带主轴要明显降低。

2.2.5 响应速度

主轴运转需经过从电机反馈至联轴器再传到主轴,轴系重转动惯量大,但联轴器柔性很弱,所以主轴运转的响应速度比皮带主轴快。

2.2.6 振动

只受电机和主轴的不平衡量,主轴、联轴器与电机轴线同轴度影响,振动比皮带主轴低。

2.2.7 扭矩

由电机扭矩确定,不可实现输出转速或输出扭矩的增减。

2.2.8 成本

成本=主轴及配件成本+维护成本+人工成本。主轴及配件成本比皮带主轴稍高一点;电机和主轴往往会同时损坏,从而提高了维修成本;零件少装配所需的时间成本降低,若出现异常,故障点的判断效率也会提高。

2.2.9 加工特点

通过联轴器连接可以杜绝电机和主轴之间的游离间隙,同时联轴器的柔性变形也很小,所以角度定位精度较高;没有皮带传动产生的发热,热稳定性也相对较好;由于振动低转速高,所以加工精度比皮带主轴高。

2.3 电主轴的特性

2.3.1 占用空间

主轴箱上无需加装其他零件,占用空间和负载比直联主轴更少,尤其在多轴联动机床上更有优势。负载更低,滑台移动响应速度也更快。

2.3.2 安装难度

由于主轴箱上无需加装其他零件,安装最简单。但满足高转速所需的零件精度要求很高,加上内置电机,对主轴供应商技术要求很高。

2.3.3 极限转速

没有中间传动环节的外力作用和冲击,更利于转速的提升。市面上已出现100 000 rpm滚珠类电主轴,气浮电主轴转速甚至达400 000 rpm。

2.3.4 噪声

噪声有电主轴轴承滚动摩擦声、主轴风切噪声、电机电流声等。噪声最低。

2.3.5 响应速度

传动链的长度缩短为零,实现了“零传动”。轴系轻转动惯量小,可实现更高的加速度,同时准停的精度和速度都能大大提高。

2.3.6 振动

只受内部零件的加工精度、电机质量和轴系的不平衡量影响,且只有一根轴的轴系也便于实现更低的振动。同时,高速运转能远离机床系统的激振频率,避免共振的发生。

2.3.7 扭矩

由于电机内置且安装空间有限,电机比同规格皮带或直联主轴所配的电机小,所以能输出的扭矩稍低,粗加工能力也会稍差。

2.3.8 成本

成本=主轴+维护成本+人工成本。价格比皮带和直联主轴都高很多,但可以省掉外置电机等配件的成本。当其安装气缸时,也可为客户省掉外置液压站或者增压缸的成本。因为零件精密,所以维修价格也会提高。其安装简单,同时可内置编码器、刀具检测传感器等零件,人工和时间成本都可以降低。

2.3.9 加工特点

由于轴承和电机小导致刚性和扭矩相对较小,所以重切削能力不如前两者。但低振动的高速加工能使切削力降低,切削产生的热量降低,热变形小,残余应力小,成品光洁度好,同时可以省去精加工工序。

3 总结

通过以上对比分析,皮带主轴、直联主轴和电主轴的特性差异归纳为表1中的内容。

参照表1列出的特性,需求者可根据机台精度、产品要求、成本等方面考虑选择最适合的产品。值得一提的是,随着数控技术的发展及市场需求,高速加工技术以其加工效率和精度高等优势必将成为发展趋势。

参考文献

[1]穆德敏,鲁卓,康宝军,等.高速主轴在加工中心上的应用[J].金属加工(冷加工),2010(20):27-29.

[2]邹纯标.浅谈电主轴在数控加工中心的应用[J].科技创新与应用,2013(28):31.

〔编辑:胡雪飞〕