车载飞轮储能系统及其关键技术研究*

汤延祺, 朱熀秋

(江苏大学 电气信息工程学院,江苏 镇江 212013)

车载飞轮储能系统及其关键技术研究*

汤延祺,朱熀秋

(江苏大学 电气信息工程学院,江苏 镇江212013)

摘要:飞轮储能系统具有储能密度大、充电快、高效无污染、使用寿命长等优点,将其用于电动汽车的储能装置正受到越来越多的关注。在介绍了车载飞轮应用原理的基础上结合飞轮的特点描述了其在各类电动汽车中的应用。阐述了飞轮材料、磁轴承技术与高性能电机技术在车载飞轮中的应用价值与特点,详细介绍了国内外发展现状并归纳总结。

关键词:车载飞轮; 关键技术; 磁轴承; 高性能电机

0引言

随着社会的不断发展,汽车的使用越来越普遍,中国的汽车已经突破1亿辆。2009年,国内交通运输行业使用的石油能源占油品消费总量的56.2%[1]。在能源危机与全球环境恶化的双重压力下,中国与世界各国都在积极推动电动汽车的技术开发与使用,从而减少、甚至摆脱汽车对石油的依赖。电动汽车虽然较燃油汽车更清洁,但其续航能力差、充电时间长、功率小,使其推广受到阻碍。

飞轮储能系统又称为机械电池,是利用飞轮的高速旋转来储存能量。一般用于车辆动力系统的飞轮储能系统又称为车载飞轮电池。与内燃机相比,车载飞轮电池无噪声、清洁无污染、能量转化效率高;与传统蓄电池相比,车载飞轮使用寿命长、能量密度大、充放电时间短。20世纪50年代,飞轮储能系统被提出可以运用于汽车的动力系统中,但受当时的技术限制,没有突破性的成果。随着高强度复合材料的诞生、电力电子技术的飞速发展、新型高性能电机的出现与磁轴承技术的不断进步,飞轮储能技术得到越来越多的关注。其在电动汽车的应用也将使电动汽车得到快速发展。

1飞轮储能系统的应用原理

1.1飞轮储能系统存储的能量

飞轮储能系统中存储的能量E就是飞轮的机械能。它的表达式为

(1)

式中:J——飞轮转动惯量;

ω——旋转角速度。

尽管飞轮可以直接输出机械能,但一般只作为电池使用,其释放的最大能量为

(2)

式中:ω1——最大旋转角速度;

ω2——最小旋转角速度。

为了保证电能的最小输出功率,通常飞轮的最小转速为最大转速的一半时,系统就能够保证电能的最小输出功率。这样飞轮的放电深度可以达到75%,而蓄电池一般只有20%~40%。同时,通过检测飞轮转速就可以知道飞轮储能系统的放电深度,而对蓄电池的检测就很困难。

1.2飞轮用于电动汽车中的工作原理

飞轮储能系统在电动汽车中充当电池的功能,所以其工作模式主要有充电、放电和能量保持。图1显示了两种充电方式,区别主要是输入能量的类型不同。

图1 飞轮储能系统原理图

方式一以电能作为输入能量。充电时,电能通过电力电子装置控制电动机的起动、加速与运行,电动机同时带动飞轮加速旋转,此时飞轮储存能量;放电时,飞轮带动发电机运行,转速下降,其机械能转化成发电机发出的电能,电能通过电力电子设备进行电能质量控制,成为电动汽车可用电能。

方式二以机械能通过传动装置直接带动飞轮运行。主要用于电动汽车制动能量回收,将汽车制动时的机械能用于充电,达到节能的效果。由于飞轮的转速很高,所以制动产生的机械能要通过传动装置提速后才能给飞轮加速。方式二中的放电过程与方式一中相同。能量保持阶段,飞轮储能系统既不充电也不放电,保持额定转速运行。

2飞轮储能系统在各类电动汽车中的应用

应用于不同场合、具有不同功能的电动汽车在设计上有很大的差异,特别是动力系统,会根据汽车使用的不同的情况而设计。通常电动汽车分为纯电动汽车和混合电动汽车两种,下面介绍飞轮在这两种电动汽车中的使用。

2.1纯电动汽车

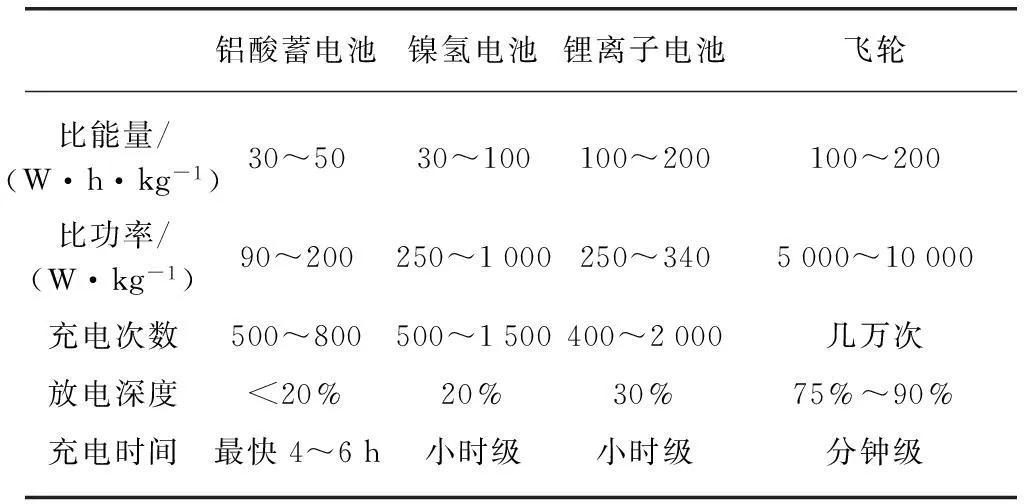

虽然蓄电池的技术已经成熟,在纯电动汽车中使用较为普遍,但飞轮储能系统较之还是有明显的优势。表1列举了飞轮与几种常用于电动汽车的蓄电池的比较[2]。在表2中可以清晰地看到飞轮储能系统在能量密度、功率密度、使用寿命、充电时间等方面有明显的优势。

表1 飞轮与几种车用电池的比较

当飞轮取代蓄电池用于纯电动汽车时,飞轮储能系统作为唯一的供能装置存在。在20世纪80年代初,瑞士Oerlikon公司研制了第一辆完全由飞轮供电的公共汽车,飞轮重达1.3t。由于它是在氢气环境下旋转运行,所以额定转速并不高,只有3000r/min。该汽车行程约0.8km,每到一站充电2min[3]。1992年,美国飞轮系统公司将开发的12块飞轮电池用于IMPACT 轿车上,一次充电可以行驶480km,静止状态加速到100km/h只需要8s。这种大功率的输出是蓄电池所达不到的[4]。

2.2混合电动汽车

尽管飞轮储能系统在充电时间、能量密度、输出功率等方面有很大的优势,但由于超高速飞轮的运行还有很多技术和安全限制,飞轮一次能携带的能量有限,完全由飞轮供电的电动汽车局限很多。混合电动汽车利用蓄电池存储能量大、飞轮储能系统输出功率高的优势,将蓄电池与飞轮储能系统相结合,共同为电动汽车供电。混合电动汽车与传统蓄电池电动汽车相比,供电设备的效率是原来的两倍,而体积、重量和损耗只有原来的一半,同时避免了蓄电池的频繁与深度放电,提高了蓄电池的使用寿命。1996年,英国纽卡斯尔大学设计的混合电动汽车使用了飞轮储能系统,由于当时技术限制,飞轮最高转速只有5000r/min,储能67Wh,主要用于制动能回收与启动加速,30%的制动能可回收[5]。2007年荷兰CCM公司设计的混合动力巴士使用了飞轮储能系统,飞轮功率240kW,重达1.3947t的汽车加速到75km/h只用了过去一半的时间,减少了发动机25%的功率[6]。

3车载飞轮的关键技术研究发展现状

车载飞轮主要需要解决的问题是能量的存储、释放以及减少损耗,同时保证高速旋转下的安全问题,所以飞轮储能系统中飞轮材料、磁轴承技术、电机的选择与控制策略是研究的核心。

3.1飞轮材料的研究发展现状

飞轮的储能密度与飞轮所能承受机械强度是选择飞轮材料的两个重要因素。飞轮的储能密度e可以表示为

(3)

式中:ks——飞轮形状系数;

ρ——飞轮材料密度;

σ——飞轮材料许用应力。

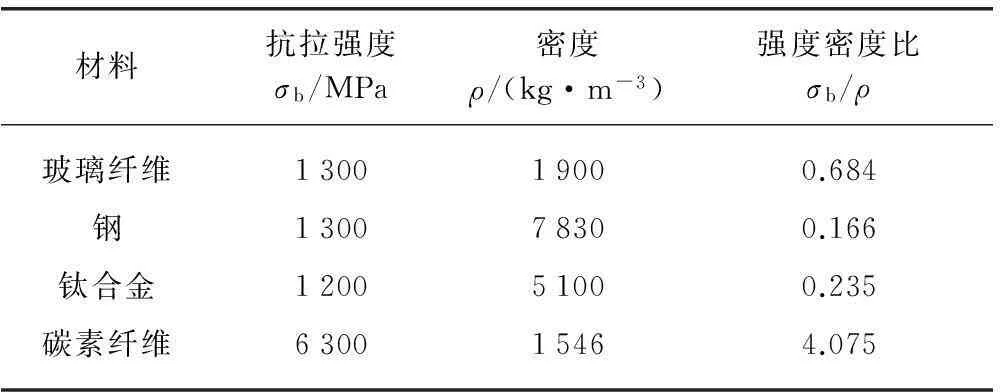

由式(3)可知,飞轮的储能密度与飞轮形状有关,与飞轮材料密度成反比,与飞轮材料许用应力成正比。所以理想的飞轮材料密度小、强度大。表2中给出了几种常用于飞轮的材料。从表2中可以看出,目前碳素纤维是最好的选择[7]。

表2 飞轮转子材料参数

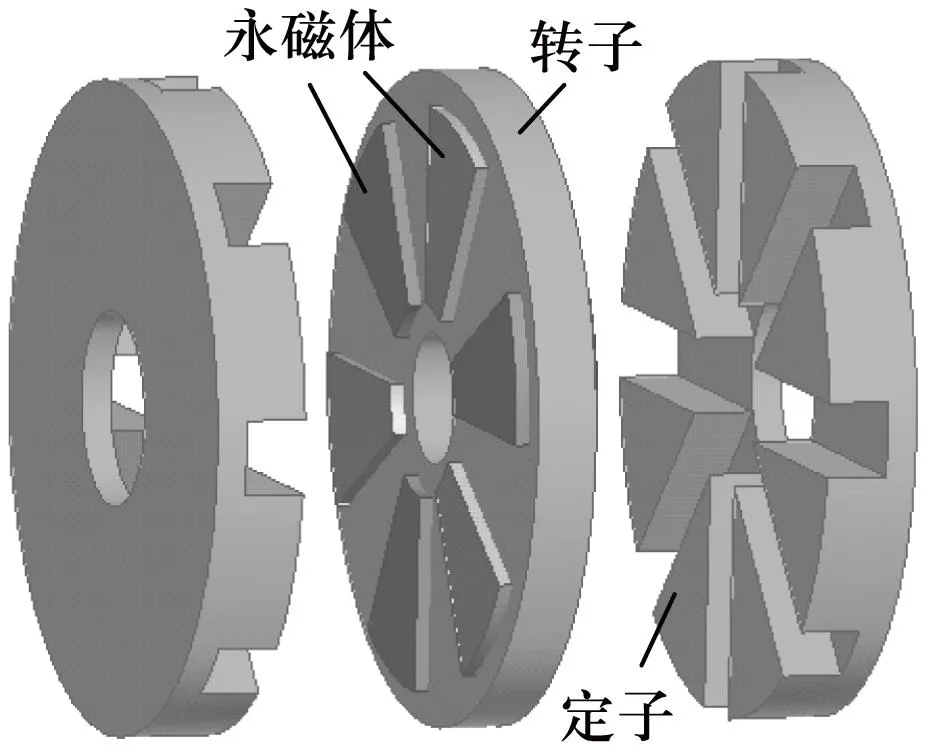

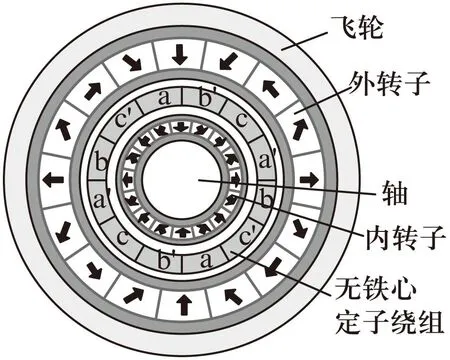

在实际应用中,往往使用多种材料混合制成飞轮,以降低价格,同时也能使飞轮能够在高速旋转下正常工作。文献[8]中设计了一种用于混合动力汽车的飞轮储能系统,如图2所示。永磁电机为外转子结构,转子与飞轮结合在一起,当飞轮高速旋转时,其外层比内层承受的离心力更大,所以飞轮的外层用碳素纤维,而内层则选择强度相对较小、硬度更大、价格更为便宜的玻璃纤维;再里层是密度较大的铝,相对复合材料密度大、强度小,但当飞轮高速旋转时会在离心力的作用下紧贴着内壁,与硬度较大的玻璃纤维接触,防止碳素纤维的变形。这样的设计降低了成本,同时也保证了飞轮高速运行下的安全性能。

图2 混合材料的飞轮剖面结构

3.2飞轮储能系统中磁轴承的研究应用

磁轴承具有无摩擦损耗、寿命长、噪声小、转速高等优点,在车载飞轮中运用可以保证飞轮高速运行的同时机械损耗很小,降低轴承的故障率,同时减少了电动汽车的噪声。磁轴承通常分为被动磁轴承、主动磁轴承与混合磁轴承。这几种磁轴承各有优势,其中在飞轮储能系统中运用较多的是被动磁轴承和混合磁轴承。

3.2.1被动磁轴承

2003年,韩国电力公司设计的一台立式飞轮储能系统使用两个被动磁轴承来支承。其中:一个为永磁轴承,由两个钕铁硼永磁环轴向对放形成,承载了飞轮绝大部分的重量;另一个为超导磁轴承,结构如图3所示,定子为由YBCO超导材料构成,转子由3块轴向充磁的永磁环组成,永磁环同极相对(N-S S-N N-S),之间用镍铁合金隔开,转子与飞轮之间加入铜环作为电磁阻尼器。当超导磁轴承定子与转子之间发生相对位移时,铜环中磁场发生变化形成涡流损耗,阻碍磁场进一步变化,从而阻碍轴承振动。试验表明,电磁阻尼器的使用使相同扰动下的超导磁轴承振动幅度明显减小,改善了超导磁轴承的性能[9]。

2007年,里约热内卢联邦大学的G.G.Sotelo等人设计并制造的磁悬浮飞轮系统同样使用被动磁轴承与超导磁轴承结合的方式来支承。其被动磁轴承采用了4片永磁体的新型结构,由于磁场不均匀会产生感应电流,所以在磁体间加入了3块小铝环充当阻尼机制,结构如图4所示。这种结构减少了漏磁通,与传统的2片永磁体结构的被动磁轴承相比,其轴向力增大了73%[10]。

图3 新型超导磁轴承

图4 新型被动磁轴承

3.2.2混合磁轴承

混合磁轴承将主动磁轴承和被动磁轴承的优点相结合,通常是利用永磁体代替主动磁轴承中电磁铁形成偏置磁通。这样可以减小功率放大器的损耗,减小磁轴承安匝数与体积。

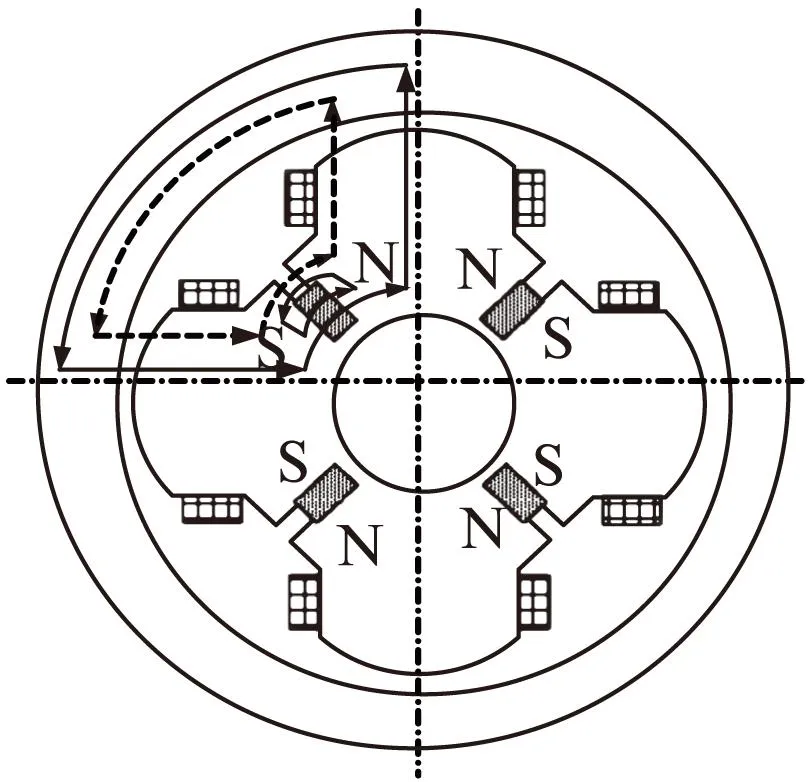

2006年,北京航空航天大学房建成等人设计了一种用于磁悬浮飞轮的永磁偏置径向磁轴承。其为异极磁轴承,8极外转子结构,如图5所示。该设计减少了轴承的轴向长度,使轴承的体积变小,易于加工与控制,并且其永磁磁场在x、y方向上不会产生耦合。但是该磁轴承的控制磁场在两个径向自由度的耦合严重,同时其8个磁极极性不同,高速旋转时会产生较大的涡流损耗[11]。

图5 8极混合磁轴承

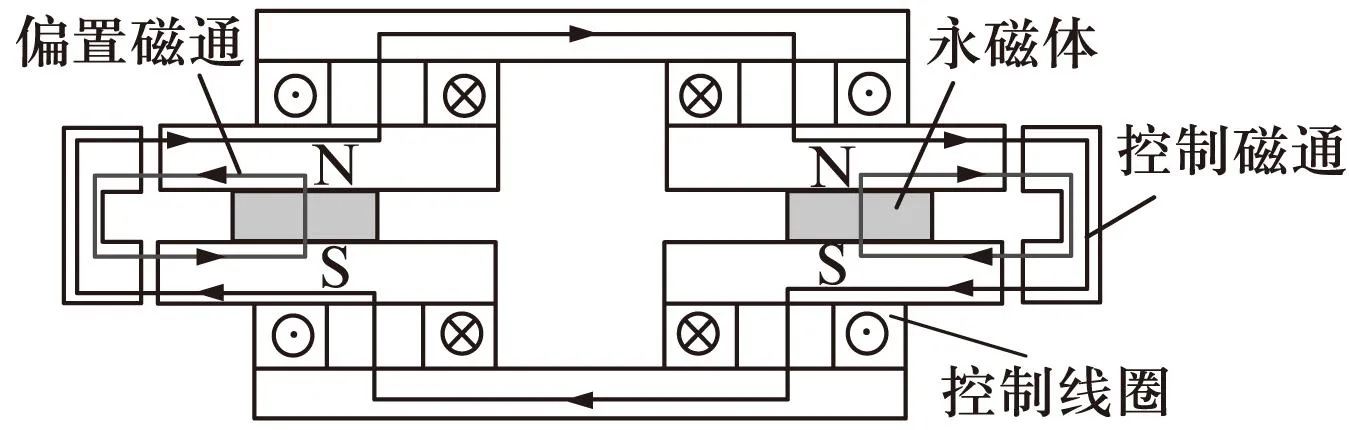

为了解决异极磁轴承涡流损耗的问题,文献[12]提出了一种低涡流损耗的异极磁轴承用于飞轮储能系统,结构如图6所示。控制磁通避开永磁体从第二气隙通过,减少了控制电流的大小;与文献[11]中结构相比极数由8极变成4极,而转子高速旋转时涡流损耗与磁场交变频率的平方成正比,所以涡流损耗变为原来的1/4。同时,该设计中第二气隙的使用可以使永磁体产生的位移刚度小,降低飞轮的最大起动转矩,大大提高飞轮的控制精度。

图6 4极混合磁轴承

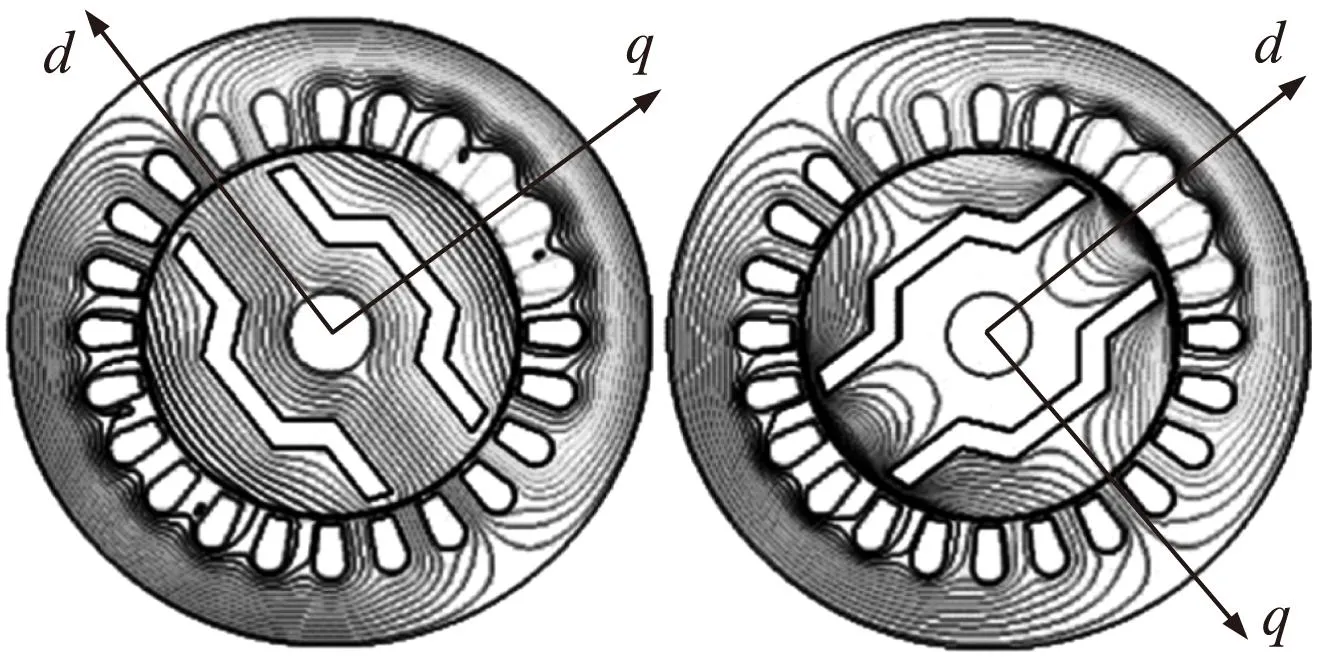

文献[11-12]都存在控制磁场在x、y轴方向上的耦合问题,会导致磁轴承的非线性范围变宽,影响磁轴承的控制性能,而且异极结构容易产生很大的涡流损耗。该课题组又设计了一种用于飞轮储能系统的同极外转子磁轴承,如图7所示。试验证明,当x方向通电流时,y轴方向的力Fy与x轴方向的力Fx的关系是Fy<3%Fx,有效地避免了磁通在两个径向自由度之间的耦合问题,提高了飞轮的控制性能与稳定性[13]。

2011年,国防科技大学设计并制造了一种用于飞轮储能系统的径向混合磁轴承。图8为其剖面图。这种永磁偏置的同极磁轴承结构紧凑,偏置磁通在空心圆柱体形的气隙中均匀、连续分布,大大减小了磁滞与涡流损耗。试验证明,其径向力比传统异极磁轴承大了35%,所有磁极上的偏置磁场都是解耦的,控制磁场在转子轴向偏移时有耦合,但其大小可以忽略。该磁轴承转速可以达到6000r/min,适用于高速、低损耗的车载飞轮[14]。

图7 同极磁轴承结构

图8 新型径向混合磁轴承剖面图

3.3电机在车载飞轮中研究发展现状

电机是飞轮储能系统的动力核心,决定了系统的效率与性能,常用于车载飞轮的电机有无刷直流电机、永磁同步电机、磁阻电机与感应电机。

3.3.1无刷直流电机

无刷直流电机的转矩密度大、功率密度大,而其最大的特点就是没有了传统直流电机的电刷与换向器,增大了电机的效率和寿命。同时,在无刷直流电机的矩形波电流和磁场相互作用下,电流和反电动势同时达到峰值,可以产生很大的电磁转矩[15]。一般用于飞轮储能系统的是永磁无刷直流电机。其结构简单,运行可靠,减少了电机高速运行时的交变磁场带来的铁耗。

1996年,英国纽卡斯尔大学的Paul P.Acarnley等人设计了一台双定子永磁无刷直流电机,并将之运用于车载飞轮中。图9为该电机采用的轴向双定子结构,电机额定功率25kW,最大转速50000r/min,空载损耗25W,功率密度 1.5kW/kg,效率达到90%。这种结构的电机起动转距大、运行平稳,适合起动大质量负载。但由于该飞轮重4kg,系统储能仅为67Wh,所以只用来电动汽车的起动与吸收制动能,吸收率30%[5]。文献[16]中提出了两种径向双定子结构,可以有效提高高速无刷直流电机的功率密度和转矩密度,应用于车载飞轮中同样有优势。

图9 双定子永磁无刷直流电机结构

2007年美国波音公司设计并测试了一台由无刷直流电机驱动的飞轮,电机功率100kW,飞轮储能5kWh,最高转速达到15000r/min。电机使用6极永磁转子和无齿槽定子结构,定子中有冷却套防止其过热。试验验证,无齿槽定子的使用虽然使系统能量密度下降,但将负机械刚度降到了24.2N/mm[17],减少了定子损耗,有效提高了飞轮储能系统能量转化的效率,在电动汽车中使用可以提高续航能力、减少充电时间。

2012年Babak.Abdi等人为美国国家航空航天局设计的飞轮储能系统最高转速可以达到60000r/min,系统使用的同样是无齿槽无刷直流电机,采用4极永磁外转子结构,电机和飞轮相结合,减少了系统体积,如图10所示。外转子无齿槽无刷直流电机在保证大转矩的同时降低了定子损耗,且没有齿槽转矩,效率很高,有利于电机的高速运行。但是由于定子表面有绕组缠绕,定子与转子间有效气隙很大,削弱了内部磁通量,导致电机功率不高,所以该系统适合小型便捷式电动汽车的使用[18]。

图10 无齿槽无刷直流电机

传统的永磁无刷直流电机在空载时定子损耗较大,空载时与负载时出现的磁拉力不平衡,对磁轴承的刚度有很大的要求。2004年山东大学徐衍亮等人设计并制造了一台如图11所示的用于高速飞轮的无定子铁心外转子永磁无刷直流电机。由于定子没有铁心会导致气隙磁通密度降低,减少电机的功率密度和转矩密度,所以该电机采用Halbach磁体结构作为永磁体的8极转子结构,每极3块磁体。试验证明当Halbach磁体厚度增加时,气隙磁场密度线性增加,但转子轭磁通密度几乎不变。城市用车停顿时间较长,该结构电机用于车载飞轮将大幅较少空载损耗[19]。

图11 无定子铁心无刷直流电机

3.3.2永磁同步电机

永磁同步电机采用永磁材料代替励磁绕组,减小了铜耗,具有体积小、重量轻、结构简单、维护方便、运行可靠等优点。由于永磁同步电机的调速范围大,在车载飞轮中具有广泛的应用前景。下面介绍的几种新型永磁同步电机结构可以增大其转矩密度,更大地发挥其双向电机的优势,使它更好地适用于车载飞轮。

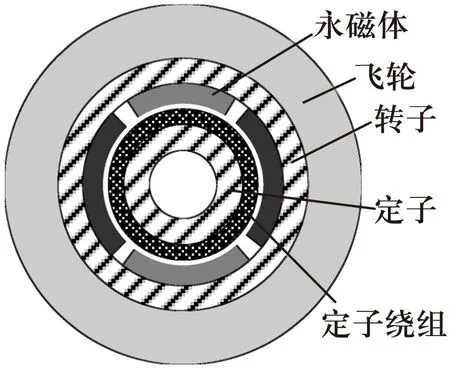

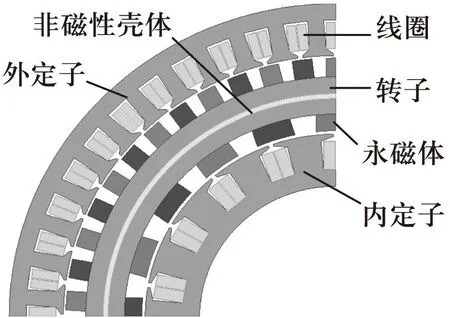

文献[20]中,哈尔滨工业大学的裴玉龙等人设计了一种应用于混合电动汽车的飞轮储能系统中的双定子永磁同步电机。该电机采用径向双定子结构,外定子48槽,内定子18槽,转子内外表面分别贴有50和20块永磁体,并且在转子中间嵌入管状非磁性壳体,从而避免了内外磁场的磁耦合,如图12所示。该结构相当于将其分成了两个电机,外定子与转子外表面构成外电机,其槽数较多,在电机低速时也可以提供较高的转矩,实现电机低速大转矩的直接起动;由于额定工作状态下,每极下磁通量低,线圈的重量减少;并且这种槽距与极距的安排可以显著降低端绕组长度,使轴向空间充分利用。内电机由内定子与转子内表面构成,充当了双向电机里发电机的角色,可输出不同幅值的电压;当电机转矩提升时,与外电机一起提供额外瞬时转矩。

图12 双定子永磁同步电机

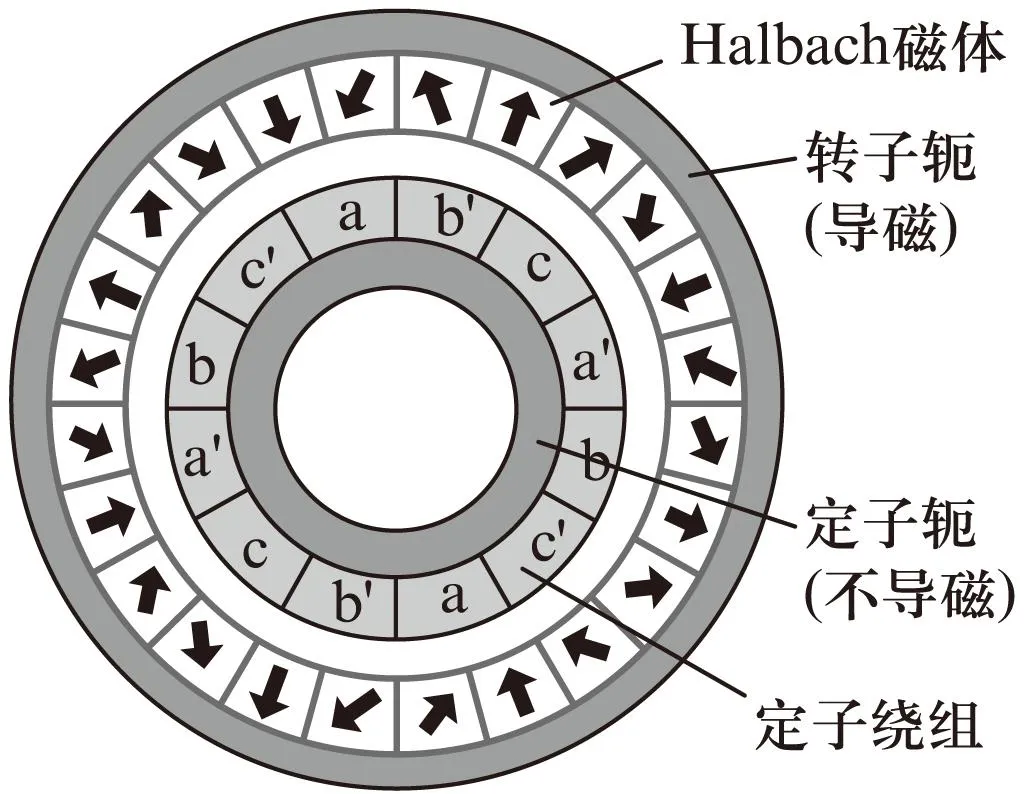

2012年韩国忠南大学J.H.Choi等人专门针对电动汽车的飞轮储能系统设计了一种径向双转子永磁同步电机,内外转子都是4极结构,转子上永磁体采用Halbach阵列径向充磁,结构如图13所示。虽然与文献[20]中电机的结构不同,但都可以看成是内外两个电机组成,内电机作为发电机,外电机作为电动机,作为车载飞轮的双向电机有很大的优势,可以显著提高系统的效率[21]。

图13 双转子永磁同步电机

2011年,新加坡南洋理工大学T. D. Nguyen等人设计并制造了一种新型轴向磁通永磁同步电机用于车载飞轮,电机额定功率1kW,最高转速6000r/min,结构见图14(a),图中未显示定子绕组。双定子、双转子轴向分布,碳纤维复合材料包裹着两个转子构成一个紧凑的飞轮,双气隙结构提高了电机反电动势,噪声更小。但是电机转矩变大的同时,定子齿与转子永磁体之间相互影响产生的齿槽转矩也相应变大,为此研究人员利用磁极偏移来减小齿槽转矩。仿真与试验结果表明当永磁体位置倾斜18.7°时该结构的齿槽转矩最小,如图14(b)所示(比原来减少了87%),而电机转矩几乎不变。该电机在提高了电机转矩的同时保证了车载飞轮充放电时的稳定性[22]。

图14 轴向磁通永磁同步电机

文献[23]中提出的飞轮储能系统同样使用轴向磁通的永磁同步电机来驱动,飞轮轴采用立式结构,电机转子与飞轮相连,两个盘状定子夹着转子并使转子轴向悬浮,其他4个自由度由机械轴承承重,可以大大减少重力带来的摩擦损耗。电机结构如图15所示。定子上的三相绕组通正弦电流,转子上下表面永磁体的极性安排及构成的磁路也如图15所示。

图15 自悬浮永磁同步电机

3.3.3磁阻电机

磁阻电机结构简单、坚固,调速性能好,起动转距大,可靠性高,适合高速运行。开关磁阻电机与同步磁阻电机都可以用于车载飞轮储能系统。开关磁阻电机最大的特点就是转矩大、调速范围宽,同时也具有较高的效率与可靠性。同步磁阻电机具有平缓的旋转磁场,在低速运行时也有平缓的转矩、噪声小。这些优点在开关磁阻电机中很难得到,就使得同步磁阻电机更适合装配在电动汽车中。

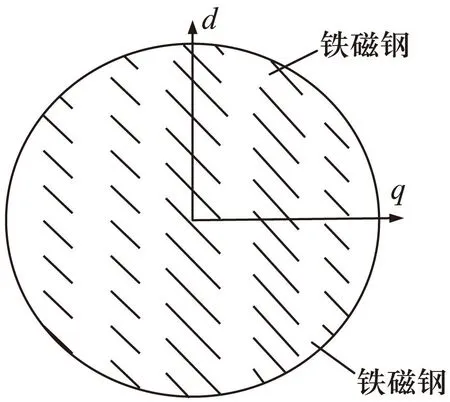

1999年,美国加州大学H.Hofmann等人设计了一种用于车载飞轮的同步磁阻电机,电机功率60kW,最高转速48000r/min。该电机采用两极转子结构,转子上铁磁钢与无磁性钢交替排列,电机结构如图16所示。这种两极转子可以增大电机的凸极比,从而改善功率因数。选择的磁体的厚度与定子齿距相匹配时可以减少转子表面的涡流,从而减少铁耗。该系统中还利用磁轴承与电机相结合的方式减少电机损耗。由于多极转子会受到定子绕组很大的径向力,而两极转子两极受到的力刚好大小相等、方向相反,径向合力几乎为0,减轻了磁轴承的负担[24]。这种电机能够有效提高电能的转化效率,减少车载飞轮的损耗。

图16 新型同步磁阻电机

为了追求更大的凸极比与更高的效率,中国科学院电工研究所在2005年设计了一种用于飞轮的高温超导同步磁阻电机。电机是两极转子结构,转子上加入了两块条状高温超导磁体,当转子旋转时,超导材料几乎不影响直轴(d-axis)的磁导,但会阻碍交轴(q-axis)的磁通通过,如图17所示。这样使得电机的凸极比变大,拥有更高的效率、更小的损耗,同等功率下可以缩小电机的尺寸,有利于其在车载飞轮中的运用[25]。

图17 高温超导同步磁阻电机

3.3.4感应电机

感应电机是依靠定转子之间的电磁感应来实现电能与机械能之间的转化。因其技术成熟、制造简单、成本低而被广泛应用。但是感应电机损耗大、功率因数较低、不能承受高转速以及较大的体积,使其应用受到限制[15,26]。通常使用双馈感应电机作为大功率飞轮储能系统的驱动,用于普通车载飞轮的优势并不大。

2003年德克萨斯大学奥斯汀分校开发的一种用于铁路机车的大功率飞轮储能系统,使用感应电机驱动,系统储能10kWh,额定功率2MW。为了防止电机过热,采用油冷和风冷相结合;电机采用变频调速,瞬时转速可以达到15000r/min,额定转速12000r/min;虽然更多的极对数可以使电机两端空间更紧凑,但为了防止控制电路开关频率过高,定子上只有2极[27]。

为了使感应电机能在飞轮储能系统中具有更好的性能,卡塔尔大学M. I. Daoud等人在2014年设计了一种不对称六相电机,相当于双三相感应电机,定子上的两套绕组电角度相差30°,如图18所示。该电机减小了每相电压与控制电路的开关频率,提高了普通感应电机的容错性,电机缺相时仍能保证系统较为稳定地充放电。虽然各国研究人员对感应电机的结构与控制做了大量的改进与创新,但目前使用感应电机作为驱动的飞轮储能系统一般只适用于大功率机车,在普通电动汽车中的运用并不常见[28]。

图18 六相感应电机

4结语

从对车载飞轮储能系统的研究可以看出,其能量密度大、充电时间短、功率大、寿命长,再加上存储的是机械能,清洁无污染、转化效率好。车载飞轮的优势很明显,但其推广受到技术、价格等限制,需要对以下几个方面进一步研究。

(1) 电动汽车中飞轮与其他动力的结合。目前由于飞轮储能系统的技术有限,尤其是电机速度的限制,在一定成本内携带的能量并不大,单独使用飞轮供能比较困难,所以飞轮与蓄电池或内燃机共同供能是当下的趋势。

(2) 车载飞轮中磁轴承的应用。磁轴承具有无摩擦、低损耗、无噪声等优点,适合车载环境,最重要的是磁轴承的使用可以克服高速飞轮带来的摩擦损耗,提高能量的转化效率。

(3) 车载飞轮中高性能电机的研究。飞轮储能系统储能的大小、速度以及系统与汽车能量的传递都依赖电机完成,不同类型的电动汽车对飞轮中电机的转速、转矩、效率等要求不同,研究高性能电机是车载飞轮技术的关键。

【参 考 文 献】

[1]陈俊武,陈香生.中国中长期碳减排战略目标初探(Ⅲ)[J].中外能源,2011,16(7):1-13.

[2]宋永华,阳岳希,胡泽春.电动汽车电池的现状及发展趋势[J].电网技术, 2011,35(4):1-7.

[3]葛举生,王培红.新型飞轮储能技术及其应用展望[J].电力与能源, 2012,33(2):181-184.

[4]文少波,蒋书运.飞轮储能系统在汽车中的应用研究[J].机械设计与制造,2010(12):82-84.

[5]ACARNLEY P P, MECROW B C, BURDESS J S, et al. Design principles for a flywheel energy store for road vehicles[J]. IEEE Transactions on Industry Applications,1996,32(6):1402-1408.

[6]HEARN C S, FLYNN M M, LEWIS M C, et al. Low cost flywheel energy storage for a fuel cell powered transit bus[C]∥ Vehicle Power and Propulsion Conference,2007:829-836.

[7]WERFEL F N, FLOEGEL D U, RIEDEL T, et al. Flywheel challenge:HTS magnetic bearing[C]∥ Journal of Physics:Conference Series,2006,43(1):1007-1010.

[8]ABRAHAMSSON J, HEDLUND M, KAMF T, et al. High-speed kinetic energy buffer:optimization of composite shell and magnetic bearings[J]. IEEE Transactions on Industrial Electronics,2014,61(6):3012-3021.

[9]SUNG T H, HAN Y H, LEE J S, et al. Effect of a passive magnetic damper in a flywheel system with a hybrid superconductor bearing set[J]. IEEE Transactions on Applied Superconductivity,2003,13(2):2165-2168.

[10]SOTELO G G, ANDRADE R D, FERREIRA A C. Magnetic bearing sets for a flywheel system[J]. IEEE Transactions on Applied Superconductivity,2007,17(2):2150-2153.

[11]房建成,孙津济.一种磁悬浮飞轮用新型永磁偏置径向磁轴承[J].北京航空航天大学学报,2006,32(11):1304-1307.

[12]孙津济,房建成,王曦,等.一种新型结构的永磁偏置径向磁轴承[J].电工技术学报,2009,24(11):53-60.

[13]房建成,杨磊, 孙津济,等.一种新型磁悬浮飞轮用永磁偏置径向磁轴承[J].光学精密工程,2008,16(3):444-451.

[14]HOU E Y, LIU K. A novel structure for low-loss radial hybrid magnetic bearing[J]. IEEE Transactions on Magnetics,2011,47(12):4725-4733.

[15]崔薇薇.车用飞轮储能系统研究[D].哈尔滨:哈尔滨工程大学,2012.

[16]王雅玲.电动汽车用双定子永磁无刷直流电机研究[D].济南:山东大学,2014.

[17]STRASIK M, JOHNSON P E, DAY A C, et al. Design, fabrication, and test of a 5-kWh/100-kW flywheel energy storage utilizing a high-temperature superconducting bearing[J]. IEEE Transactions on Applied Superconductivity,2007,17(2):2133-2137.

[18]ABDI B, YAZDANPARAST L. Slotless brushless DC machine design for electro mechanical batteries[C]∥2012 International Conference and Exposition on Electrical and Power Engineering (EPE 2012),2012,397-400.

[19]徐衍亮,赵建辉,房建成.高速储能飞轮用无铁心永磁无刷直流电动机的分析与设计[J].电工技术学报,2004,19(12):24-28.

[20]PEI Y, CHAI F, SHI J, et al. Design of the double-stator permanent magnet synchronous starter and generator used in electric vehicles[C]∥ 2011 International Conference on Electrical Machines and Systems,2011: 1-4.

[21]CHOI J H, JANG S M, PARK H I, et al. Characteristic analysis on synchronous machine with double-side permanent magnet rotor for flywheel energy storage system in EV[C]∥2012 IEEE Vehicle Power and Propulsion Conference,2012:1223-1227.

[22]NGUYEN T D, TSENG K J, ZHANG S, et al. A novel axial flux permanent-magnet machine for flywheel energy storage system:design and analysis[J]. IEEE Transactions on Industrial Electronics,2011,58(9):3784-3794.

[23]ZHANG C, TSENG K J, NGUYEN T D, et al. Design and loss analysis of a high speed flywheel energy storage system based on axial-flux flywheel-rotor electric machines[C]∥IPEC, 2010 Conference Proceedings,2010:886-891.

[24]HOFMANN H, SANDERS S R. Synchronous reluctance motor/alternator for flywheel energy storage systems[J]. Power Electronics in Transportation,1996(10): 199-206.

[25]QIU M, XU Z, YAO Z H, et al. Design and performance of a small HTS bulk reluctance motor[J]. IEEE Transactions on-Applied Superconductivity,2005,15(2):1480-1483.

[26]YU Y, WANG Y X, SUN F. The latest development of the motor/generator for the flywheel energy storage system[C]∥ 2011 International Conference on Mechatronic Science, Electric Engineering and Computer,2011:1228-1232.

[27]THELEN R F, GATTOZZI A, WARDELL D, et al. A 2MW flywheel for hybrid locomotive power[J]. Applied Power Electronics Conference, APEC 2007-Twenty Second Annual IEEE,2007:1690-1694.

[28]DAOUD M I, KHALIK A S A, MASSOUD A, et al. An asymmetrical six phase induction machine for flywheel energy storage drive systems[C]∥ 2014 International Conference on Electrical Machines (ICEM),2014: 692-698.

Development and Key Technologies of Flywheel Energy Storage System for Vehicle*

TANGYanqi,ZHUHuangqiu

(College of Electrical and Information Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract:The flywheel energy storage system (FESS) has many advantages such as high energy density, fast charge, high efficiency, pollution-free, longevity of service. As a new type of impetus of electric vehicle, the FESS was being paid more and more attention. The structure and principle of vehicle FESS were first described. Then based on the characteristics of FESS, its applications in different kinds of electric vehicles were introduced. Finally, the importance of the flywheel materials,high-performance motor and magnetic bearing technology for vehicle flywheel is pointed out and their development status at home and abroad was introduced in detail.

Key words:vehicle flywheel; key technologies; magnetic bearing; high performance motor

*基金项目:国家自然科学基金(61174055);江苏省自然科学基金(BK2012707);江苏省“333工程”资助(2014);江苏省“青蓝工程”资助项目(2014);江苏高校优势学科建设工程资助项目(2014)

作者简介:汤延祺(1991—),男,硕士研究生,研究方向为无轴承电机与磁悬浮轴承的设计与控制。朱熀秋(1964—),男,教授,博士生导师,研究方向为无轴承电机、磁轴承支承高速电机传动系统、特种电机非线性智能控制等。

中图分类号:TH 133

文献标志码:A

文章编号:1673-6540(2016)05- 0038- 09

收稿日期:2015-11-02