面板增强中空复合材料构件微波成形工艺

袁铁军 周来水 郑伟峰 谭昌柏

1.南京航空航天大学, 南京, 210016 2.盐城工学院, 盐城, 224051

面板增强中空复合材料构件微波成形工艺

袁铁军1,2周来水1郑伟峰1谭昌柏1

1.南京航空航天大学, 南京, 2100162.盐城工学院, 盐城, 224051

摘要:针对面板增强中空复合材料构件在复合成形时存在的耗费时间较长及难以保证大高度芯柱直立性的问题,提出了能够保证大高度芯柱直立性的铺放成形工艺并设计了用于该成形工艺的芯模,设计了包含使用高导热透波芯模、施加合适固化压力、采用多层异种材质模具、采用定制微波炉、采用多个升温速率这5个措施的微波加热固化方式。利用上述成形工艺制造实验样件,并测试了样件的力学性能,其中平压强度、剪切强度、弯曲刚度和平拉强度分别为2.2 MPa、0.60 MPa、20.0 N·m2、3.3 MPa。制造规格为30 cm×14.5 cm的样件能耗约2028 kJ。实验结果表明所提出的成形工艺能高效低能耗制造出芯柱直立性和综合力学性能较好的面板增强中空复合材料构件。

关键词:整体中空复合材料; 陶瓷芯模; 微波共固化; 力学性能; 压力固化

0引言

三维整体中空复合材料是一种新型的夹芯结构复合材料,该材料的预织体(中空织物)可由多种纤维进行织造而制成,通过Z向纤维整体连接织物的上下层面形成三明治结构。中空复合材料较普通实心复合材料拥有质量小,比强度高,隔音、隔热效果好及制备简单等优势,已用于轨道交通、建筑、风电、化工、航空航天等领域,市场应用前景非常广阔,常见产品有高铁导流罩。为扩大中空复合材料在商用车地板、侧壁结构等处的结构性应用,在三维整体中空复合材料上下面板上分别铺放额外的增强面板,被称为面板增强的三维中空复合材料构件。面板增强能有效改善三维中空复合材料的承载能力[1-7],因此很有必要关注面板增强三维中空复合材料构件的制造技术。目前,为防止增强面板的重量影响三维中空复合材料的芯柱直立性而影响力学性能,采用先固化中空复合材料后固化增强面板的两次固化技术,往往需要多达24h的时间[8]。但是对于芯柱大于8mm的中空复合材料构件,还必须采取特殊的复合和固化措施,才能保证芯柱的直立性[9]。所以如何高效地制造出具有较好直立性和力学性能的面板增强三维中空复合材料构件是值得研究的问题。本文针对该类构件的微波复合成形工艺开展实验,验证该工艺的有效性。

1微波复合成形工艺

1.1保持芯柱直立性的铺放成形工艺

1.1.1铺放成形步骤

面板增强中空复合材料构件的铺放成形步骤如下:①将中空织物和用于额外面板的平纹布裁剪成合适的尺寸。②将一平板钢化玻璃作为铺层模具,在模具上先涂上脱模剂,刮平,铺放一层脱模布,将已配制完成的胶液刷于脱模布上,用刷子把胶液均匀铺开至织物大小;将下面板增强平纹织物平铺于已附着胶液的区域,用辊子压实织物直到胶液基本渗入纤维,重复铺放平纹布和刷胶,直至达到设定的铺放层数;在模具上其他地方铺放中空织物并在中空织物上均匀刷胶,用刮板刮匀树脂,将中空织物翻转铺放在已经浸渍的下增强面板铺层上;在中空织物上刷胶并挤压以确保胶液浸透织物的芯柱,在其上继续逐层铺放上面板增强织物并浸渍树脂。整个过程需要保证对面层、芯层的充分浸润,保证复合材料平整光滑,更重要的是要保证上下面层树脂含量的对称平衡。③将准备好的陶瓷芯模沿着纬向逐个插入面板增强中空复合材料织物的间隔中。④在构件的上下侧分别铺放透气毡和吸胶毡,并将整体转移到真空袋里面,抽真空去除空气,打开真空袋后,去除上面的透气毡和吸胶毡,去除多余的树脂。⑤对构件进行加压,保证增强面板层与中空夹芯层紧密贴合。

1.1.2铺放成形用芯模设计

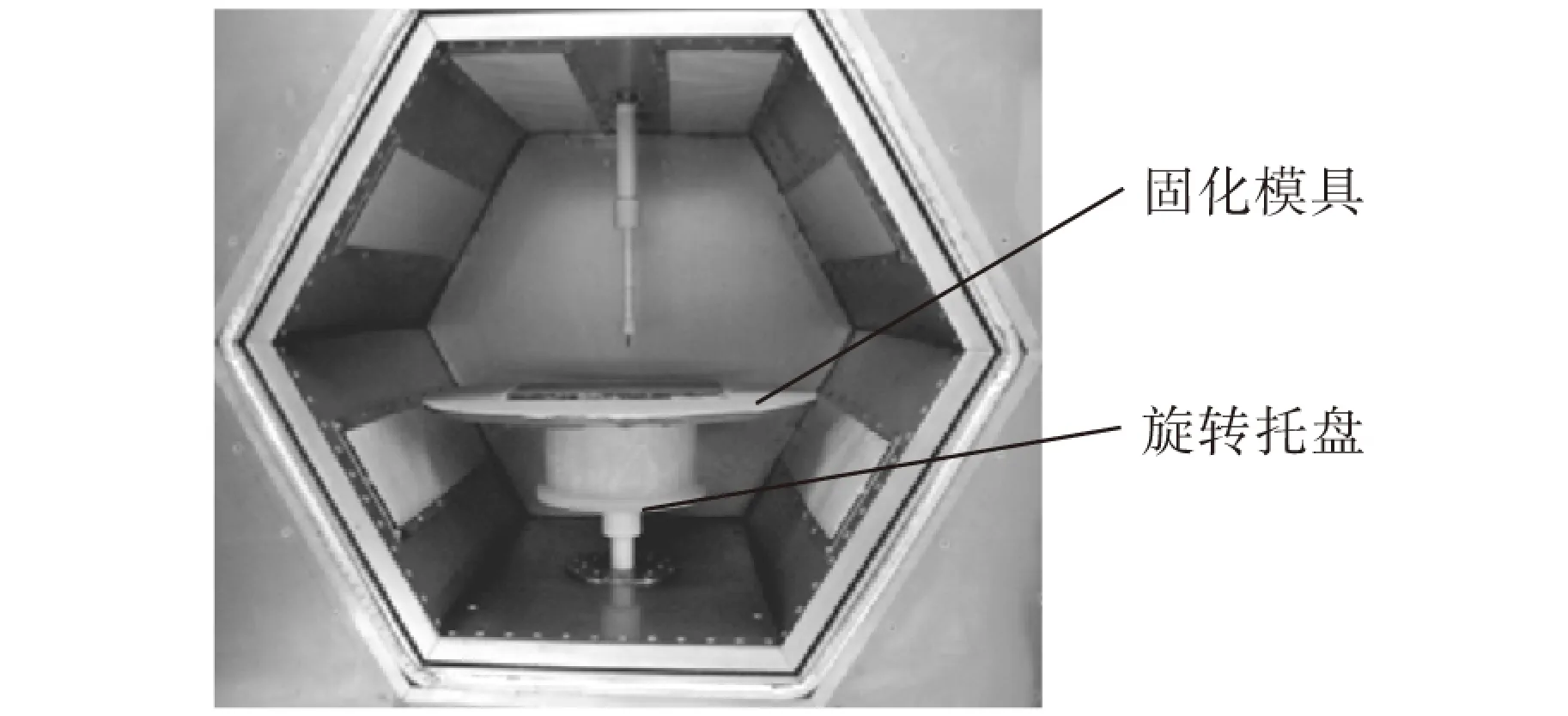

为保证芯柱的直立性,芯模高度必须根据中空构件芯柱的高度来定制,芯柱的宽度须小于芯柱间隔,芯模长度必须大于构件的纬向尺寸。芯模棱边须倒圆角防止割伤纤维。为提高插入芯模的效率,芯模必须带有锥形导引头。为保证芯模的高效移除,插入中空织物时确保芯模两端完全露在构件外面,芯模外表必须裹上涂有甲基硅油的带胶聚四氟布。为减少对树脂吸收微波热的影响,芯模材料使用高透波高导热陶瓷。该陶瓷能承受一定的压力,从而保证对构件进行加压。芯模的数量必须足以保证芯模陶瓷均匀插入每一个间隔中,否则会导致构件的不平整或者分层,如图1所示。

图1 填充陶瓷芯模的中空复合材料构件

1.2微波固化方式设计

面板增强中空复合材料构件由于其独特的中空结构,不同方向的热阻差别很大,在厚度方向具有较大的热阻,是良好的隔热材料,但在固化过程中反而不利于热量交换实现均匀固化。为防止该类构件固化时出现局部热失控,不能均匀固化,设计了协同应用以下5种措施的固化方式来保证固化质量。

1.2.1采用高导热透波芯模

采用高导热透波陶瓷均匀插入整个中空复合材料,使得中空复合材料构件上下面板中的热量能够通过导热陶瓷进行交换,实现构件的厚度方向及平面方向温度场的均衡,保持固化的均匀性。导热陶瓷的高透波特性确保陶瓷芯模尽可能少地吸收微波能,从而减小对构件内部的电场强度和有效介电损耗系数均匀性的影响,以充分发挥导热陶瓷的均热功能。

1.2.2施加合适固化压力

在使用导热透波陶瓷辅助固化的基础上,对中空复合材料构件施加较大的固化压力以减小层间界面的距离从而降低厚度方向的热阻,以改善面板增强中空复合材料构件的厚度方向温度场,提高固化均匀性。加压方式可以用抽真空加压,也可以通过其他方式获得更高的压力,比如微波炉内通入高压氮气。

1.2.3采用多层异种材质模具

设计了4层不同材料组成的模具,第一层是厚度不超过0.5mm的透波高导热性陶瓷,起着提高构件平面方向热交换能力,均衡构件温度场的作用,但这一层材料的尺寸大小须与构件的轮廓尺寸一致。第二层是聚四氟乙烯,材料厚度不超过0.5mm,起着透波保温的效果。第三层是厚度不小于10mm的高透波高硼硅钢化玻璃,能承受较高压力并耐急冷急热,热变形很小。第四层是聚四氟乙烯材料,厚度不超过0.5mm,起着透波保温的效果。使用该模具不仅能够很好地均衡构件的温度场,保证构件均匀固化,而且由于模具的热膨胀系数极小,可以减小构件的固化变形,从而提高构件的固化质量。该模具良好的保温效果减少了向空气散失的热量,降低了微波炉的功率消耗。

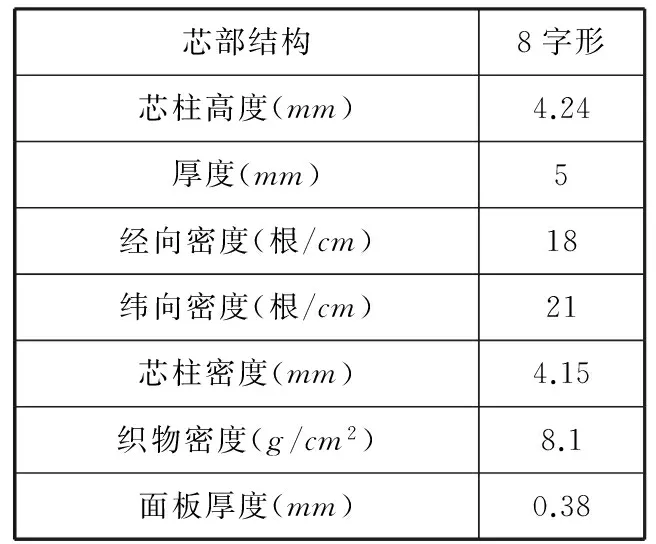

1.2.4采用定制的微波炉

为改善复合材料吸收微波热的均匀性,设计并制造了高质量的带旋转托盘的正多边形型腔微波炉,如图2所示,以保证微波型腔内场强尽可能均匀。复合材料构件在接收微波辐射时处于均匀旋转状态,尽可能保证一定时间段内所接收场强的均匀。

图2 微波炉腔

1.2.5采用多个升温速率温度曲线

采用由多个不同升温速率温度曲线段组成的固化周期来固化构件,固化开始前的温度曲线采用较快的升温速率,而固化开始后的温度曲线采用较慢的升温速率,在固化开始前和固化过程中分别增加几个恒温段,增加构件内部温度场的均化时间,从而保证构件均匀固化。

1.3微波固化面板增强中空复合材料构件

将面板增强复合材料按照上文所设计的固化方式进行固化。在炉内构件表面冷却到70℃后,从炉腔中取出构件,立即用橡胶锤轻敲芯模的端部,使芯模与构件分离,然后用工具将芯模顶出复合材料。

2实验验证

2.1样件制备原材料

树脂体系:树脂选用环氧E51(无锡树脂厂),固化剂采用4,4′-二氨基二苯砜(DDS)。树脂基体选用质量比为70∶30的环氧树脂与固化剂混合物。本实验用的E-glass中空织物由中材科技股份有限公司提供,具体参数见表1。

表1 三维中空织物的结构参数

E-glass平纹编织布由常州广润玻纤产品有限公司提供,碳玻混杂纤维平纹编织布(CGP033002503K)由中碳科技有限公司提供,碳、玻璃混杂比为1。芯模是由宜兴大麦陶瓷研究所提供的氧化铝陶瓷条(纯度为99%)。

2.2树脂固化温度曲线及样件的制备

将织物裁剪成经向30cm、纬向14.5cm的规格,面板增强织物为3层(玻璃纤维/碳玻纤维/玻璃纤维)。树脂体系与纤维织物的质量比为7∶5。对树脂体系抽真空防止将空气带入到复合材料中。

取适量的树脂样本用5种不同升温速率做DSC(差示扫描量热法)测试,根据实验数据采用T-β外推法预测固化温度[10]。经过实验验证并微调后确定合适的固化温度时间曲线,如图3所示。

图3 固化温度-时间曲线

完全基于本文提出的微波复合成形工艺制造一组样件(样件1),采用抽真空加压方式,压力为0.09MPa。另外一组样件(样件2)参照本文提出的复合成形工艺制造但不使用陶瓷芯模,采用抽真空加压方式,压力为0.06MPa。两组样件采用相同的原料和铺放方式,样件成形尺寸30cm×14.5cm。两组样件在固化时始终位于模具的中心位置,模具与旋转托盘保持相对固定的位置,保证所有样件在固化时接受的微波辐射保持一致。

2.3力学性能测试

样件的平压强度、剪切强度、弯曲刚度及平拉强度分别参照GB/T1453-2005、GB/T1455-2005、GB/T1456-2005、GB/T1452-2005来进行测试。任何一种测试用样件规格是根据测试标准和CMT550型万能试验机的要求来确定的。每种性能测试实验件数量不小于5件。平压、平拉实验试件规格为60mm×60mm,剪切实验试件规格为150mm×60mm,弯曲刚度实验试件规格为260mm×60mm,跨距为120mm,外伸臂长度为60mm。在所有测试实验中,加载速度为0.5mm/min。

3实验结果及分析

3.1外观质量

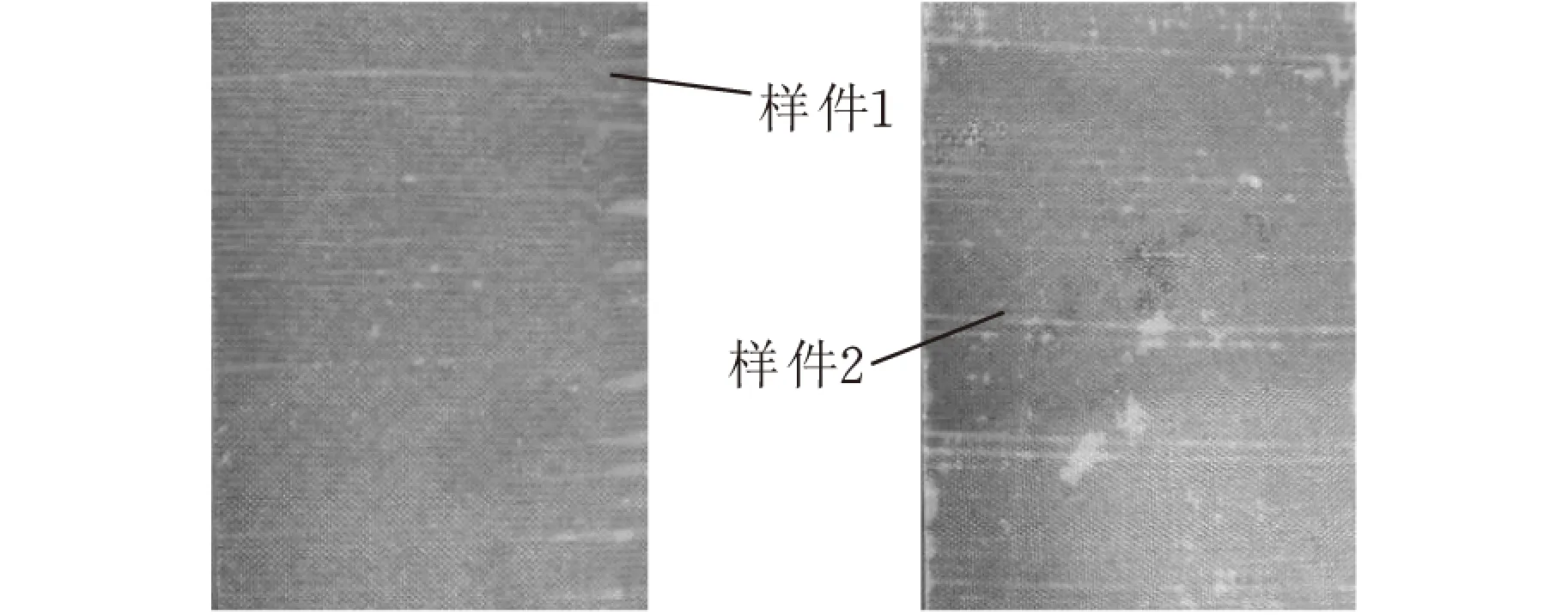

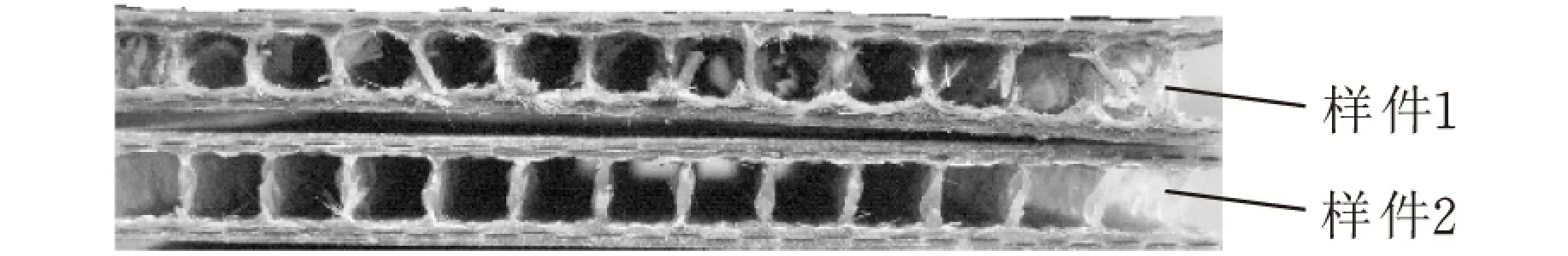

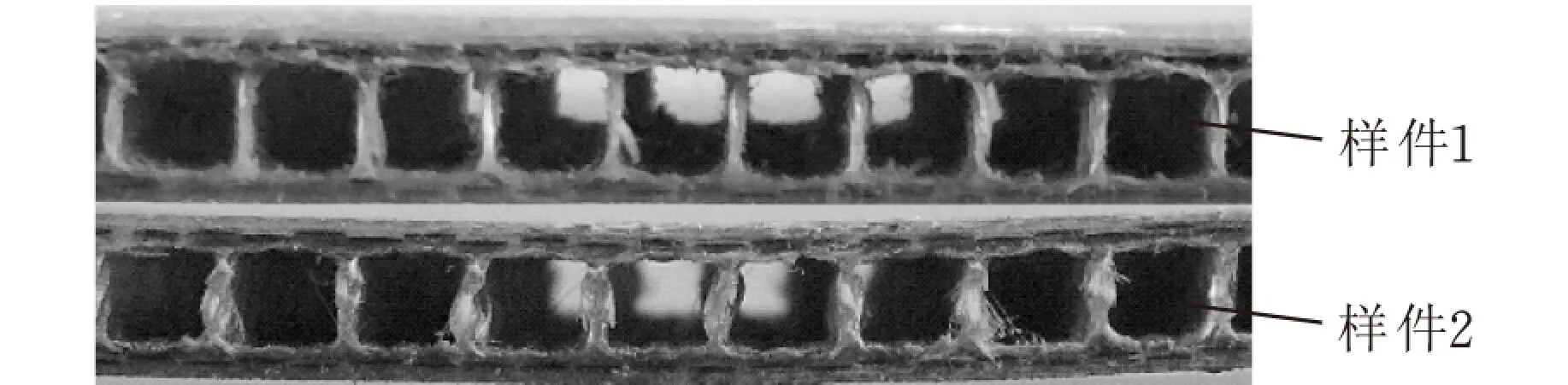

图4 不同样件的纬向表面

样件1平均厚度为6.56mm,样件2平均厚度为5.50mm。从图4中可以明显看出样件1的芯柱具有更好的直立性,满足了芯柱与面板成80°~90°角的要求,陶瓷芯模发挥了重要的支撑作用。

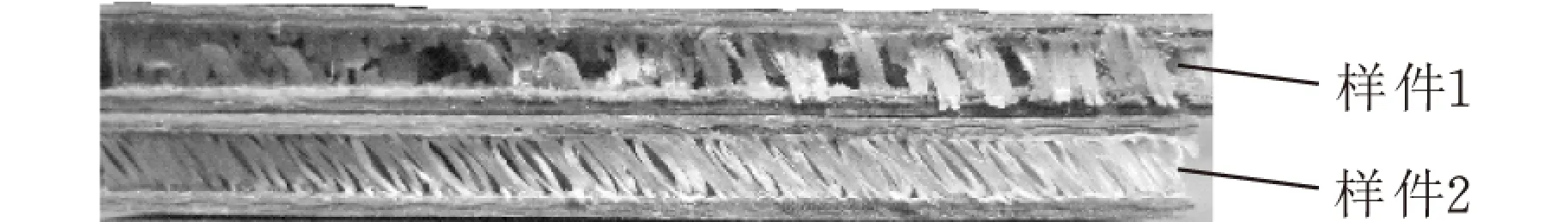

从图5中可以明显看出样件1具有更好的表面质量,表明增加的压力和导热芯模的使用改善了固化均匀性。

图5 不同样件的表面

3.2力学性能

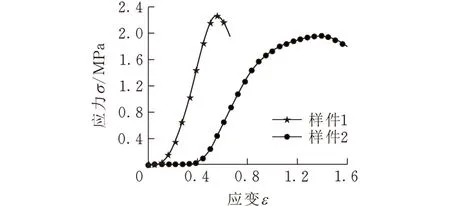

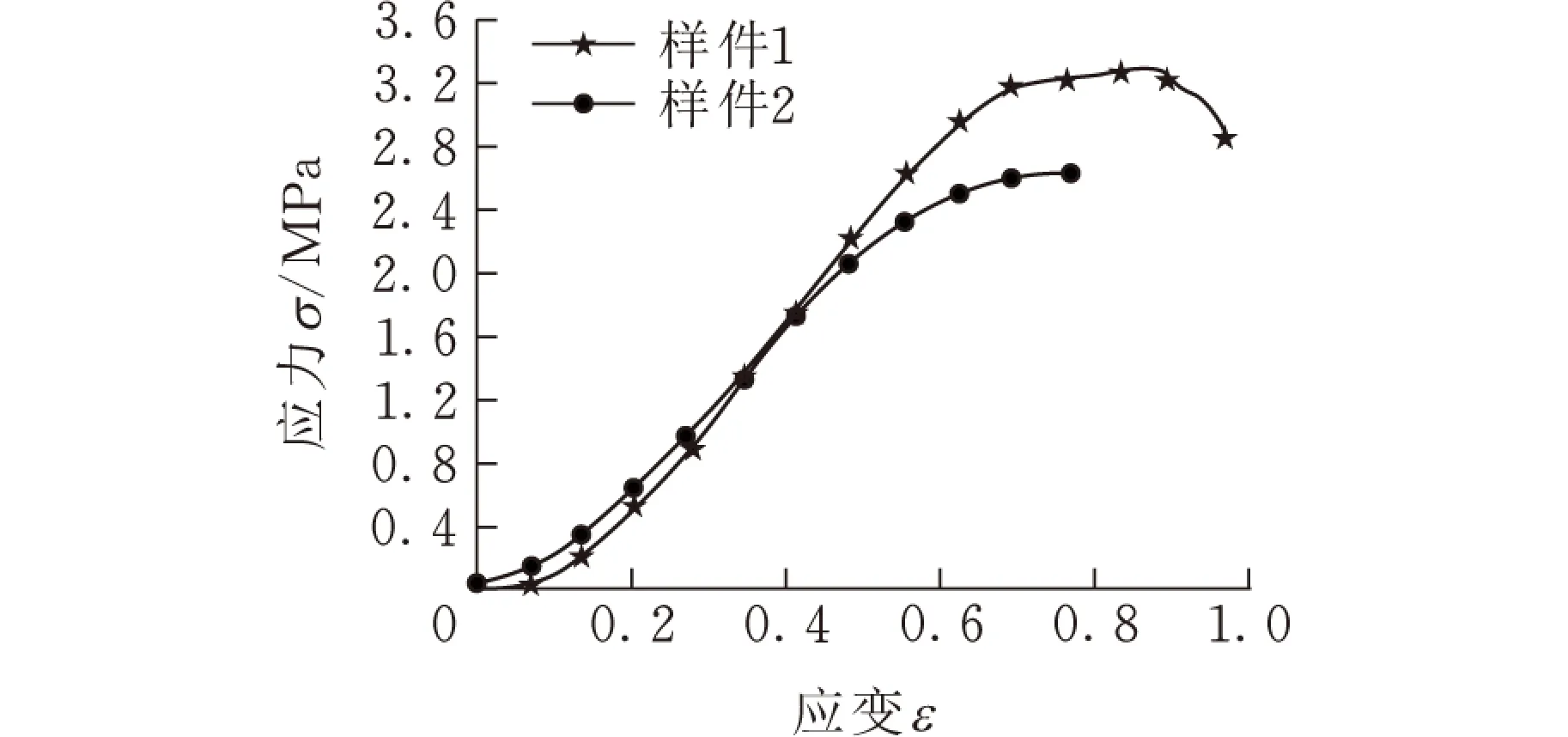

3.2.1平压强度

图6a显示样件1有更好的平压性能,从比强度来看改善效果很明显,因为样件1的芯柱具有更好的直立性。样件1的芯柱直接断裂,而样件2的芯柱先倾斜然后在芯柱端部发生断裂,如图6b、图6c所示。

(a)平压应力-应变曲线

(b)经向断裂形态

(c)纬向断裂形态图6 样件的平压测试

3.2.2剪切强度

如图7所示,样件1具有较低的剪切强度,因为陶瓷芯模不仅增大了样件芯柱的高度也增大了树脂在重力作用下沿着陶瓷向下流淌的机会,导致芯柱的含胶量下降(采用化学腐蚀法测得样件1芯柱的塑胶质量分数为37%,样件2芯柱的塑胶质量分数为40%),两因素的叠加直接导致剪切强度下降。两种样件的失效都是芯材根部与面板连接处断裂。

图7 剪切应力-应变曲线

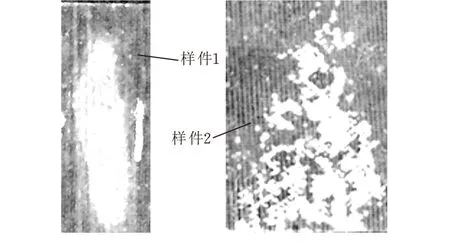

3.2.3平拉强度

如图8a所示,样件1拥有更高的平拉强度,原因是陶瓷芯模有助于样件1在固化过程中承受更高的压力,提高了样件1中增强面板的抗分层能力,使得平拉强度取决于中空复合材料芯柱的强度。样件1的失效形式为芯柱的断裂,样件2的失效形式为增强面板的层间分层,如图8b所示。

(a)平拉应力-应变曲线

(b)失效形式图8 样件的平拉测试

3.2.4弯曲刚度

如图9a所示,样件1有更高的弯曲刚度,因为样件1的芯柱较高,弯曲刚度随芯柱高度的增大而增大。两种样件的上面板都受挤压破坏,破坏发生在靠近载荷中心线处的上面板处,增强面板与中空芯材之间有明显的分层,样件1比样件2具有较小的破坏区域,如图9b、图9c所示。

(a)载荷与跨中挠度曲线

(b)表面失效形态

(c)侧面失效形态图9 样件的弯曲测试

从表2的数据来看,样件1具有更好的综合力学性能,这表明陶瓷芯模对固化质量的改善发挥了重要作用。

中空复合材料的主要结构参数芯柱高度和芯柱密度对构件力学性能的影响很明显[9,11]。平拉强度与固化压力大小有关。制作样件中的树脂含量、分布均匀性及面板材料也影响样件的力学性能[12]。因此可以认为如果选择合适的中空织物的结构参数、面板材料及优化的固化工艺参数,采用微波复合成形工艺完全可以制造具有更好力学性能的构件,从而满足更广泛工程需求。

表2 样件的力学特性

3.3能耗

根据微波炉上仪表记录的瞬时功率值及固化时间可计算出固化中空复合材料样件1、2的平均电能消耗量,分别为2028kJ、2400kJ。样件1能耗更低的主要原因是陶瓷芯模去除了中空复合材料的大部分空气,这导致了较少的对流热损失。氧化铝陶瓷的质量热容(780J/(kg·℃))比空气的质量热容(1012J/(kg·℃))小,也是固化样件1所需能耗较低的另一个原因。

3.4固化时间

本文所提固化工艺采用增强面板与中空复合材料同时固化,与传统的先固化中空复合材料,然后在中空复合材料上铺放增强面板,再进行固化的方式相比,同样的材料由于只需要在炉子里固化一次,所以显然节省了不少固化时间。

4结论

(1)微波能够以共固化方式高效低能耗固化面板增强中空复合材料构件,与分两次的胶接固化方式相比,固化所需时间显然较短。

(2)与不使用芯模相比,透波导热芯模不仅保证了面板增强中空复合材料构件芯柱的直立性,还使构件能在较高压力下均匀共固化,改善了综合力学性能,进一步降低了固化能耗,对芯柱高于8mm的中空复合材料,效果尤为明显。

(3)利用微波复合成形工艺可以制得综合力学性能较好的面板增强中空复合材料构件,如果施加合适的固化压力,选择合适的结构参数,有望获得更好的力学性能, 值得未来开展进一步研究。

参考文献:

[1]郑云.中空夹芯复合材料在轨道交通内装上的应用[J].玻璃纤维,2013(4):19-23.

ZhengYun.Applicationof3DSandwichCompositeinInteriorsofRailVehicles[J].FiberGlass, 2013(4):19-23.

[2]郑云,魏艳,匡宁.中空夹芯增强石材复合板的开发[J].石材,2013(7):4-13.

ZhengYun,WeiYan,KuangNing.TheDevelopmentofHollowSandwichReinforcedCompositeStonePanels[J].Stone, 2013(7): 4-13.

[3]WangShaokai,LiMin,ZhangZuoguang,etal.PropertiesofFacesheet-reinforced3-DSpacerFabricCompositesandtheIntegralMulti-facesheetStructures[J].ReinforcedPlasticsandComposites,2010,29(6) :793-806.

[4]VaidyaAS,VaidyaUK,UddinN.ImpactResponseofThree-dimensionalMultifunctionalSandwichComposite[J].MaterialsandDesign,2014,56:50-59.

[5]ZhaoChuangqi,LiDiansen,GeTianqi,etal.ExperimentalStudyontheCompressionPropertiesandFailureMechanismof3DIntegratedWovenSpacerComposites[J].CompositeStructures,2004,65: 103-115.

[6]HosurMV,AbdullahM,JeelaniS.ManufacturingandLow-velocityImpactCharacterizationofFoamFilled3-DIntegratedCoreSandwichCompositeswithHybridFacesheets[J].CompositeStructures,2005,69: 167-181.

[7]NatarajanS,HaboussiM,ManickamG.ApplicationofHigher-orderStructuralTheorytoBendingandFreeVibrationAnalysisofSandwichPlateswithCNTReinforcedCompositeFacesheets[J].CompositeStructures, 2014, 113:197-207

[8]KarahanM,GulH,IvensJ,etal.LowVelocityImpactCharacteristicsof3DIntegratedCoreSandwichComposites[J].TextileResearchJournal,2012, 82(9):945-962.

[9]LiMin,WangShaokai,ZhangZuoguang,etal.EffectofStructureontheMechanicalBehaviorsofThree-dimensionalSpacerFabricComposites[J].Appl.Compos.Mater.,2009, 16:1-14.

[10]李恒,王德海,钱夏庆.非等温DSC法研究环氧树脂体系固化动力学[J].固体火箭技术,2013,36(2):266-284

LiHeng,WangDehai,QianXiaqing.CuringKineticsofEpoxyResinbyNon-isothermalDSCMethod[J].JournalofSolidRocketTechnology, 2013,36(2):266-284.

[11]曹海建.三维机织整体中空复合材料的结构及性能研究[D].无锡:江南大学, 2010.

[12]苏丹.间隔连体织物复合工艺质量控制及其产品性能分析[D].北京:北京航空航天大学,2007.

(编辑王艳丽)

MicrowaveMoldingProcessforFacesheet-reinforcedSpacerFabricCompositeComponent

YuanTiejun1,2ZhouLaishui1ZhengWeifeng1TanChangbai1

1.NanjingUniversityofAeronauticsandAstronautics,Nanjing,2100162.YanchengInstituteofTechnology,Yancheng,Jiangsu, 224051

Abstract:In order to solve the problems of excessive consumption time and difficulty keeping high piles vertical in facesheet-reinforced 3-D spacer fabric composites component(FSFCC) molding process, laying process keeping high piles vertical was presented. Core molds used in above-mentioned laying process were designed. The special curing method composed of five measures with microwave heating was designed. These measures were as follows: using high thermal conductive and wave-transparent core molds; applying proper curing pressure; using multi-layer dissimilar material mold;using customized microwave oven;adopting multiple ramp rate. FSFCC samples were made on the basis of the molding process. Mechanics properties of experimental FSFCC samples were tested. Flexural stiffness, flatwise compressive strength, flatwise tensile strength and tensile shear strength are 20.0N·m2, 2.2MPa,3.3MPa and 0.60MPa respectively. Making one specimen with size of 30cm×14.5cm only cost 2028 kJ power. So conclusion can be drawn from experimental results that molding process presented herein can be used to make FSFCC with vertical high piles and good mechanics properties at the cost of less energy efficiently.

Key words:hollow integrated sandwich composite; ceramic core mold; microwave co-curing; mechanics property; curing under pressure

收稿日期:2015-08-06

基金项目:江苏省科技计划资助项目(BY2015057-22)

中图分类号:TH162

DOI:10.3969/j.issn.1004-132X.2016.04.021

作者简介:袁铁军,男,1975年生。南京航空航天大学机电学院博士研究生,盐城工学院机械工程学院、优集学院副教授。主要研究方向为复合材料构件的成形加工技术。 周来水,男,1962年生。南京航空航天大学机电学院教授、博士研究生导师。郑伟峰, 男,1976年生。南京航空航天大学机电学院博士研究生。谭昌柏,男,1977年生。南京航空航天大学机电学院副教授。