利用悬振锥面选矿机对瓦斯泥中铁进行高效回收的试验研究

王 玲,聂轶苗,戴奇卉,张晋霞,王 森,李卓林

(华北理工大学矿业工程学院,河北 唐山 063009)

利用悬振锥面选矿机对瓦斯泥中铁进行高效回收的试验研究

王玲,聂轶苗,戴奇卉,张晋霞,王森,李卓林

(华北理工大学矿业工程学院,河北 唐山 063009)

摘要:高炉瓦斯泥中含有碳、铁等有用元素,文中采用悬振锥面选矿机对瓦斯泥浮选提碳后尾矿中的铁进行高效回收,对悬振锥面选矿机的几个影响因素进行了试验研究,结果表明:在盘面回转振动频率为315次/min,盘面回转振动周期为150s/r,给矿浓度为15%,冲洗水量为0.25t/h,给矿速度为0.5L/s的条件下对瓦斯泥浮选尾矿进行选别,能够得到品位为60.75%,回收率为82.12%的铁精矿。同时与利用摇床回收铁的试验进行了对比,认为悬振锥面选矿机比摇床更适合对高炉瓦斯泥中的铁进行选别。

关键词:悬振锥面选矿机;瓦斯泥;铁;高效回收

高炉瓦斯泥是高炉炼铁过程中随煤气排出的细小颗粒,经湿式除尘后而得到的泥浆状产物[1]。属于细粒级矿物,对于微细粒矿物的选别,不少学者从工艺、设备、药剂[2]等方面进行了详细的研究,并取得了一定的效果,但对于本次试验中的瓦斯泥浮选尾矿,传统选别效果不佳,因此此次试验中采用了一种由昆明理工大学研制较新的设备——悬振锥面选矿机,在细粒重选中有较高的富集比[3]。本文研究了该设备在瓦斯泥回收铁试验中的影响因素,为与此类似的瓦斯泥的综合利用与回收基础数据。

1原矿性质研究

1.1原矿多元素分析

为了解瓦斯泥中的化学元素的种类及含量,对原矿进行了多元素分析,结果表明,全铁含量25.05%,SiO213.24%,ZnO 4.58%,固定碳含量为29.07%,SO30.94%,CaO 4.92%,K2O 3.76%,MgO 1.58%,PbO 1.07%,MnO 0.58%,P2O50.29%。在该高炉瓦斯泥中,铁和碳含量较高,可对二者进行回收。

1.2物相分析

为确定瓦斯泥中铁和碳的赋存状态及主要脉石矿物,将原矿在显微镜下观察,赤铁矿为主要的含铁矿物,焦炭是碳的主要存在形式,多呈粒状嵌镶结构,部分呈不规则状、片状、条带状结构,颗粒粒度主要集中在0.04~0.2mm之间。脉石矿物主要为长石、石英。

1.3粒度分析

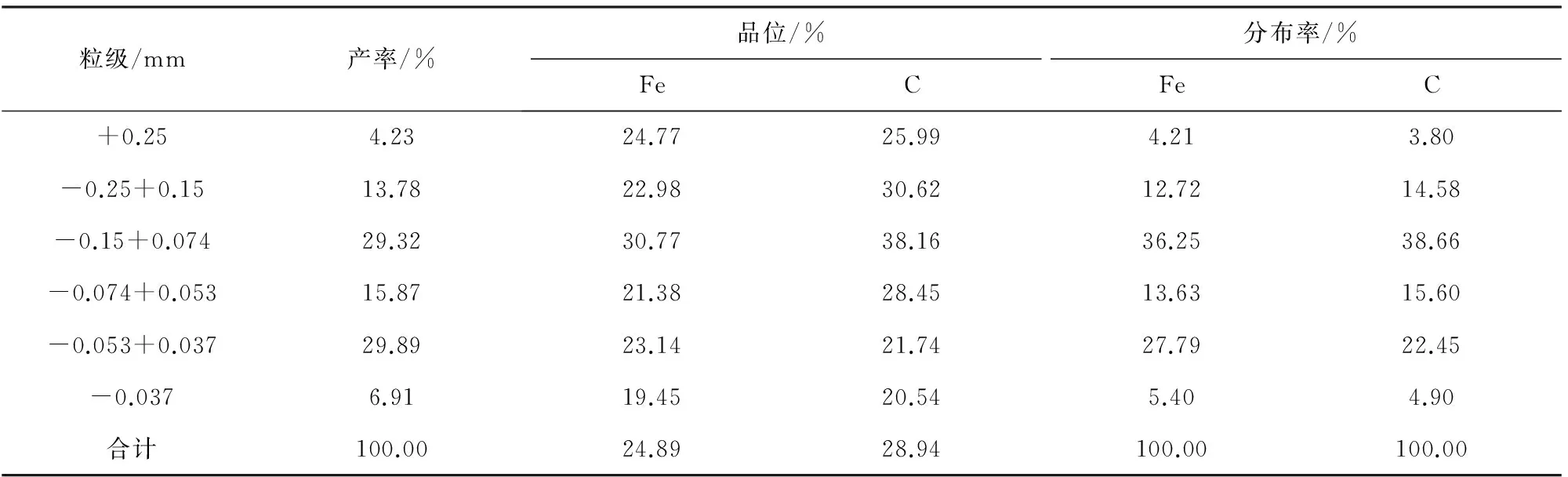

对原矿进行粒度组成分析,分析结果见表1。

由表1可知,在-0.15+0.074mm粒级中铁和碳的品位均较高,在-0.037mm粒集中铁和碳的品位均较低,但整体来看,铁和碳均匀的分布在各个粒级中,所以,每个粒级中的铁和碳均需要回收。

表1 瓦斯泥粒度筛析结果

1.4瓦斯泥浮选提碳尾矿

以柴油为捕收剂,高效药剂为抑制剂和分散剂,2#油为起泡剂,当矿浆浓度为10%时,经一粗两精一扫单一浮选流程,可得到固定碳含量为43.98%,回收率为91.81%的碳精矿[4],同时得到全铁品位为45.92%,细度为-0.074mm占92.71%的含铁作业产物。

2悬振锥面选矿机实验条件研究

试验采用LXZ-1200A实验室型悬振锥面选矿机,考虑了盘面回转振动频率、盘面转动周期、给矿浓度、给矿速度、冲洗水量五个因素,进行了从瓦斯泥浮选尾矿中选别铁的试验研究,由于中矿品位较低,所以将其和尾矿合并。

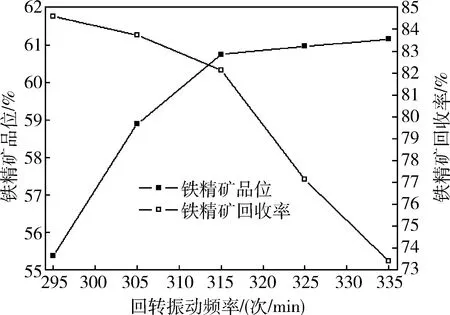

2.1盘面回转振动频率实验

振动是由安装在振动支架上做圆周运动的重锤来提供动力的。回转振动就是重锤旋转频率,其大小决定了析离分层强度,矿粒在平面上的运动状态以及轻重矿物间的松散度。适宜的回转振动频率主要取决于入选物料的性质。在转动周期为150s/r,给矿浓度为15%,给矿量为0.5L/s,冲洗水量为0.25t/h的条件下,盘面回转振动频率分别取295次/min、305次/min、315次/min、325次/min、335次/min进行试验,试验结果见图1。

图1 盘面回转振动频率实验结果图

由图1可知,随着盘面回转振动频率的增加,铁精矿的品位逐渐上升,回收率逐渐下降。当盘面回转振动频率超过315次/min继续上升时,铁精矿品位上升缓慢,而回收率下降较快,综合考虑铁精矿的品位与回收率,盘面回转振动频率以315次/min最为合适。

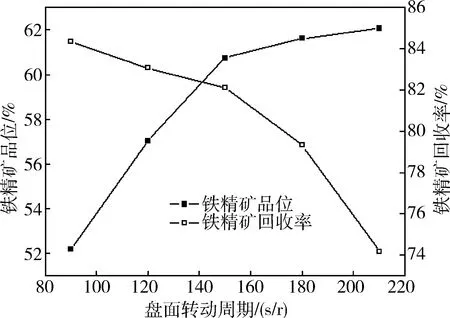

2.2盘面转动周期实验

盘面转动周期即盘面转动速度,它直接决定着被分选的物料在设备上停留的时间,这将会直接影响精矿的富集效果。在盘面回转振动频率为315r/min,给矿浓度为15%,给矿量为0.5L/s,冲洗水量为0.25t/h的条件下,盘面回转振动周期分别取90s/r、120s/r、150s/r、180s/r、210s/r进行试验,试验结果见图2。

由图2可知,随着盘面转动周期的增大,铁矿物颗粒在床面上分选的时间加长,铁精矿品位逐渐增加,回收率逐渐下降,但当转动周期超过150s/r继续增加时,铁精矿品位上升不明显,而铁精矿回收率却明显下降,综合考虑铁精矿的品位与回收率,盘面转动周期以150s/r最为合适。

2.3给矿浓度实验

在实际的重选过程中,矿粒并不是在宽广的介质中完成自由沉降,因此,对于悬振锥面选矿机,给矿浓度也必须是要控制好的参数。在盘面回转振动频率为315次/min,盘面回转振动周期为150s/r,给矿量为0.5L/s,冲洗水量为0.25t/h的条件下,分别取给矿浓度为5%、10%、15%、20%、25%进行试验,试验结果见图3。

图2 盘面转动周期实验结果图

图3 给矿浓度实验结果图

从图3可知,铁精矿品位随着给矿浓度增加呈下降趋势,而铁精矿回收率逐随着给矿浓度增加呈上升趋势,但当给矿浓度大于15%后,铁精矿品位急剧下降,笔者认为,给矿浓度超过一定的限度,矿浆在盘面上的流速会急剧下降,这就会使部分脉石矿物沉积到盘面上而不能与含铁颗粒有效的分离,致使铁精矿品位不高。因此,综合考虑铁精矿品位与回收率,给矿浓度以15%最为合适。

2.4给矿速度实验

在同一矿浆浓度下,给矿速度越快,单个矿粒的分选时间越短,因而可能会造成精矿品位降低。在盘面回转振动频率为315次/min,盘面回转振动周期为150s/r,给矿浓度为15%,冲洗水量为0.25t/h的条件下,分别取给矿速度为0.2L/s、0.3L/s、0.4L/s、0.5L/s、0.6L/s进行试验,试验结果见图4。

由图4可知,随着给矿速度的增加,铁精矿品位呈一直下降趋势,而铁精矿回收率呈先升高后降低的趋势,参考文献[3]中的类似结果,甘峰睿认为这是由于床层厚度增加,一部分细粒重矿物会随着介质流走,因此,综合考虑铁精矿的品位和回收率,给矿速度以0.5L/S最为合适。

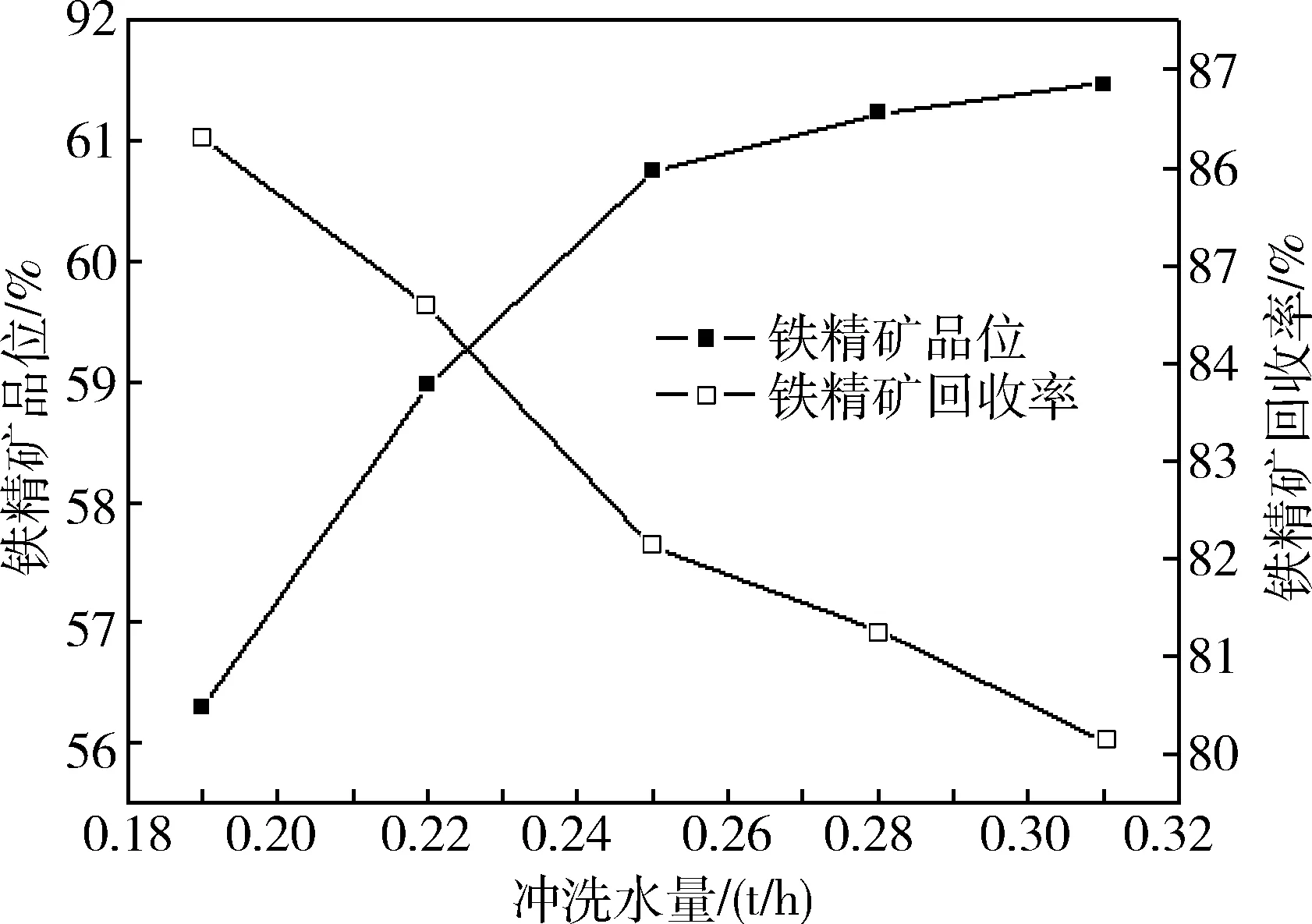

2.5冲洗水量实验

控制冲洗水流速对悬振锥面选矿机的分选指标非常重要,试验中,调节水管的阀门,分别将冲洗水流速控制在0.19t/h、0.22t/h、0.25t/h、0.28t/h、0.31t/h,在盘面回转振动频率为315次/min,盘面回转振动周期为150s/r,给矿浓度为15%,给矿速度为0.5L/s的条件下进行试验,试验结果见图5。

图4 给矿速度实验结果图

图5 冲洗水量实验结果图

由图5可知,冲洗水量对铁精矿品位与回收率的影响均较大,是不可忽视的一个影响因素。随着冲洗水量的增加,铁精矿品位逐渐上升,铁精矿回收率逐渐下降。当冲洗水量超过0.25t/h并继续增加时,铁精矿品位上升比较缓慢,回收下降也变得比较缓慢。综合考虑铁精矿品位与回收率以及防止资源浪费,冲洗水量以0.25t/h最为合适。

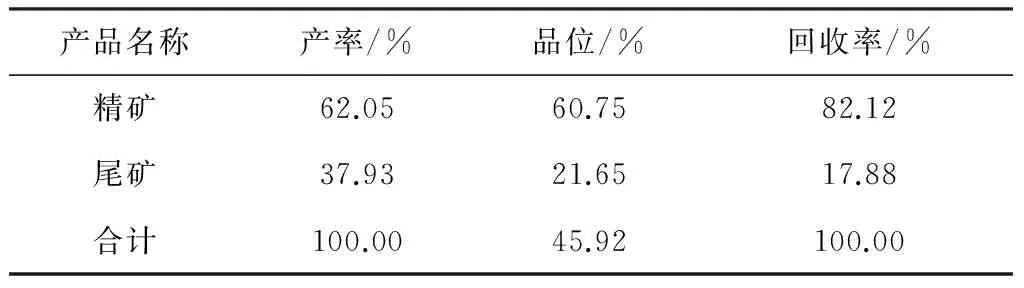

综合以上实验可知,在盘面回转振动频率为315次/min,盘面回转振动周期为150s/r,给矿浓度为15%,冲洗水量为0.25t/h,给矿速度为0.5L/s的条件下进行试验,所得实验结果见表2。

3与摇床实验对比

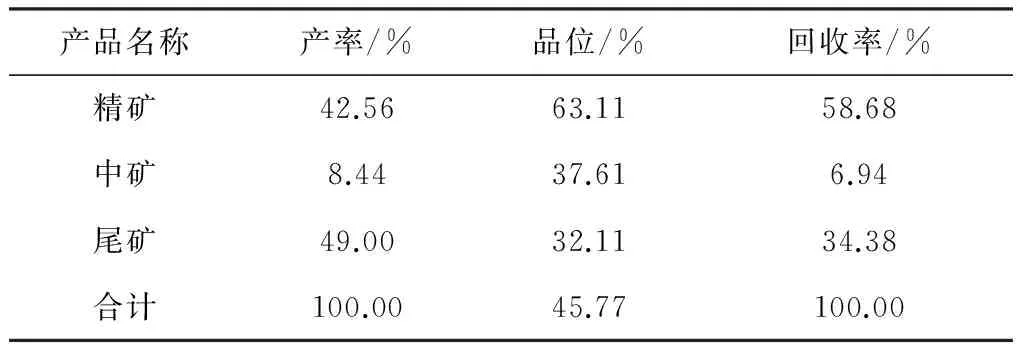

采用XCY-73型 1100×500刻槽摇床对瓦斯泥浮选尾矿中的铁进行回收试验研究,试验条件:冲程,14mm;冲次,310r/min;床面坡度,3°;给矿浓度,30%;给矿量,0.38t/h。实验结果见表3。

表2 悬振锥面选矿机实验结果表

表3 摇床实验结果表

由表3可知,虽然摇床精矿铁品位63.11%,但回收率仅为58.68%较低,中矿和尾矿的铁品位分别为37.61%和32.11%都较高,没有被充分回收,这就造成了资源的浪费,给后续工作造成了麻烦。

4结论

1)河北某地高炉瓦斯泥中,含全铁25.05%,主要以赤铁矿形式存在,固定碳含量为29.07%,主要以焦炭形式存在,且铁碳在各个粒级中分布均匀。脉石矿物主要为长石和石英。在对该矿进行一粗两精一扫浮选提碳后,浮选尾矿中铁品位为45.92%,细度为-200目占92.71%。

2)通过对悬振锥面选矿机在瓦斯泥浮选尾矿中铁回收影响研究,得到最佳的试验条件为:盘面回转振动频率为315次/min,盘面回转振动周期为150s/r,给矿浓度为15%,冲洗水量为0.25t/h,给矿速度为0.5L/s,在此条件下得到品位为60.75%,回收率为82.12%的铁精矿。

3)将悬振锥面选矿机与摇床对瓦斯泥中铁回收的试验对比,悬振锥面选矿机得到的铁精矿品位60.75%低于摇床所得精矿铁品位63.11%,但其精矿回收率82.12%远高于摇床精矿回收率58.68%,且悬振锥面选矿机最终尾矿品位21.65%也低于摇床最终尾矿品位32.91%。

参考文献

[1]孙永芳.提高喷煤比的关键[J].鞍钢技术,2007,31(2):48-49.

[2]高太,郭小飞,袁致涛,等.我国赤铁矿选矿技术现状与发展趋势[J].金属矿山,2010(8):97-101.

[3]甘峰睿.悬振锥面选矿机分选大红山摇床铁尾矿试验研究[D].昆明:昆明理工大学,2010.

[4]聂轶苗,戴奇卉,牛福生.从高炉瓦斯泥中浮选碳精矿的影响因素研究[J].中国矿业,2015,24(1):128-130.

Test research on recovering iron efficiently from BF sludge using hang and vibrate of cone concentrator

WANG Ling,NIE Yi-miao,DAI Qi-hui,ZHANG Jin-xia,WANG Sen,LI Zhou-lin

(College of Mining Engineering,North China University of Science and Technology,Tangshan,063009,China)

Abstract:Useful elements in BF sludge were carbon,iron and so on.Hang and vibrate of cone concentrator was used in this paper to recover iron from BF sludge.Several factors about this concentrator on micro-fine hematite were studied.It was showed that the optimum experimental condition were the vibration frequency is 315 per minute,rotation period 150 minutes per laps,feed concentration 15%,feeding capacity 0.5L/s,flushing flow 0.25t/h.Iron concentrate with grade 60.75% and 82.12% recovery could be got under this condition.Comparison with waking table to recover iron,Hang and vibrate of cone concentrator was more suitable with higher recovery.

Key words:hang and vibrate of cone concentrator;BF sludge;iron;recovering efficiently

收稿日期:2014-09-23

基金项目:河北省自然科学基金“冶金尘泥有价元素赋存特征及高效清洁分离基础研究”资助,(编号:E2015209117);河北省高等学校科学研究计划项目“硅酸盐矿物硫酸溶解制备多孔SiO2产品的酸溶解机制研究”资助(编号:QN2015091);唐山市科技计划项目“钢铁工业固体废弃物资源利用关键技术开发与示范”资助(编号:12130204A)

作者简介:王玲(1977-),女,博士,主要从事矿产资源综合利用的教学与科研工作。E-mail: wanglingts_@163.com。

中图分类号:TD45

文献标识码:A

文章编号:1004-4051(2016)03-0132-04