船舶修理中油料的质量控制

林 江,胡福江

(4805工厂象山修船厂,浙江 象山 315718)

经营管理

船舶修理中油料的质量控制

林 江,胡福江

(4805工厂象山修船厂,浙江 象山 315718)

船舶油料的常规性能有黏度、闪点、酸碱值、机械杂质、水分等指标,油料特性指标及其是否符合要求对船舶设备维修质量和日常使用有直接影响。文章阐述油料的常用理化性质是保证船舶设备维修质量的重要性,风险控制并识别船舶进驻修理时油料采购﹑运输、储存﹑发放、使用各个过程中可能影响油料品质的各个时机和控制点。在完善保障体系和建章立制上对船舶油料进行有效落实,确保船舶修理质量的有效控制进行概述。

船舶修理;油料;质量控制

1 理解和掌握油料的常用理化性质是保证船舶设备维修质量的前提

油料的常用理化性质很多,其中船舶油料的常规性能,有黏度、闪点、酸碱值、机械杂质、水分等指标,理解和控制油料特性指标及其是否符合要求对船舶设备维修质量和日常使用有直接影响。

1)黏度[1]。液体流动时内摩擦力的量度,表示液体在重力作用下流动时内摩擦力的量度为运动黏度(mm2/s)。油料的使用场合对黏度有着严格的要求,例如:润滑油的黏度直接影响到它的使用,为了使机械得到很好润滑,首先要根据转速、负荷、温度、间隙等条件选择合适黏度的润滑油。转速高、负荷小、温度低、间隙小的润滑部位应用黏度较小的润滑油;反之则需要黏度较大的润滑油。如果使用的润滑油黏度过小,就不能保证机械得到足够润滑而增加磨损甚至烧毁部件,影响机械的正常转动。如果黏度过大,不仅会使运动部件不易转动,而且会消耗较多的功能,严重时还会损坏机械部件。

2)闪点[2]。在规定条件下加热油品所逸出的蒸汽和空气组成的混合气与火焰接触发生瞬间闪火时的最低温度。润滑油闪点较高一般用开口杯法。闪点是一个安全指标,闪点低表示油料中轻质成分多,容易着火燃烧。

3)酸值[3]。中和1 g油品中的酸性物质所需(KOH)毫克数,柴油的酸碱度过大会增加喷油嘴燃烧室的结焦和积碳,使燃烧状况恶化,以致造成更大的磨损。润滑油的酸度过大,会加速氧化变质,生成油泥,增加机械的磨损。

4)机械杂质[4]。存在于油品中所有不溶剂的杂质。石油产品中混有的各种悬浮或沉淀的泥沙、金属屑、一些不溶性的盐类,如白土、运输储存时落入的尘土、铁锈等。机械杂质危险性极大,在液体燃料中,它会堵塞喷油嘴或油路,使正常供油受到破坏;在润滑油中,它会增加机械表面的磨损破坏润滑油膜,降低润滑油的性能,堵塞油路和过滤器等。例如,船舶在进厂修理中对相关系统进行检查,未进行油料化验分析,在柴油机试车时造成不能正常启动,经拆卸检查发现喷油嘴全部被细沙堵塞,直接影响该船修理进度,造成不良影响。

5)水分。含水量在0.03以下时规定为“痕迹”。一般油料本身并不含水分,但在加工、运输、储存、使用等过程中,由于种种原因会带进一些水分。

油料中有水分的存在给机械使用造成以下影响:液体燃料中存在不均匀水分,会造成供油中断导致发动机熄火停车;水分的存在,对油料在低温情况下使用性能有严重影响,易出现冰结晶堵塞油路现象;水分的存在对金属设备的腐蚀程度有较大影响,油料中的水分与金属的电化学腐蚀,破坏润滑油膜,增大机件的磨损,使金属的腐蚀加剧;液体燃料中有水分时,会加速氧化生胶,容易使油料乳化变质。船舶在空气温度较大、温度变化较大的场合,凝结水混入油料中的机会增高。对船舶来说,防止水分混入油料尤为重要。

因此,必须了解油料对设备运行的影响做好充分的防护措施,以免因出现油料品质问题,而影响船舶的修理质量。

2 做好船舶修理中油料质量的风险识别工作

1)识别环境的影响,船舶在海水区域航行时,空气中湿度较大,温差变化较大,使油料品质有较大变化,所以船舶使用中油料的检验尤为重要。

2)识别油料使用的影响:船舶离不开能够满足正常运行的各种性能﹑功能的油料,例如燃油、润滑油﹑液压油﹑洗涤油等,它们各司其职,不能混用。如混用﹑乱用将造成难以预计的危险,直接影响设备的使用。

3)应识别和理解油料的理化性质对机械设备的影响程度和危害性。

4)应识别和控制船舶进厂修理时油料采购﹑运输、储存﹑发放、使用各个过程中可能影响油料品质的各个时机和控制点。

(1)油库通过油罐车运输向船舶注入油料,应提供油料化验分析报告。

(2)船舶进厂时卸载的油,包括已使用过的油料等,可能存在影响机械修理质量的风险,应适时进行化验分析和更换。

(3)为了修理需要从其他单位或炼油厂等购置或借用的同一品牌的油料,可能因种种原因而产生油料品质的变化,造成对维修设备运行的影响,所以应建立油料进货检验制度。

(4)油料的储存年份和检验的项目,周期检验的要求不同而造成油料品质的不同,可能性存在影响机械修理和使用质量的风险。

(5)油料装运设备的维护保养要求不同,造成油料品质的不同,可能存在影响机械修理质量的风险。如装卸油桶清洁不彻底和油类混装油桶时等。

(6)在关键重要设备修理时,对油料的使用要进行严格把关,必要时进行使用前的化验检测,防止因油料误用而造成损失。

(7)与油料有关的设备维修、管理人员的责任心、知识面不足,可能会使油料误用、误判而造成损失。

3 健全机构,加强管理,做好船舶修理中油料质量控制工作的机构保障

GJB 9001B《质量管理体系要求》标准7.4条款规定了采购过程(对供方的评价和重新评价的要求)、采购信息(采购产品要求和信息及验收准则和人员资格﹑沟通﹑批准等要求明确)﹑采购产品的验证(组织应确定并实施检验或其他活动,以确保采购的产品满足规定的采购要求)﹑采购新设计和开发的产品(应经论证﹑审批,明确对供方的技术要求和质量保证要求,验证合格后方可使用的要求)。船舶修理厂应健全质量验收协调机构,确保油料从采购到使用各过程均受控。

1)船舶修理单位应建立完善的油料验收检查机构,确保船舶修理中油料的质量控制。

(1)在条件许可的情况下,船舶修理单位建立特定(针对几个常规油料技术指标)的油料分析室,补充完善对油料的进货检验和油料使用前,设备修理和设备试验前、中、后期实时对设备试验(台架试验、系泊试验、航行试验等)用油进行化验分析,根据油料的成分变化来判断维修设备的内在质量。

(2)没有条件时,要建立畅通的油料检测通道,通过可靠的油料检验保障机构,确保船舶修理中油料的质量控制,从生产计划、加注油料申请、运输、加注舱箱各节点,船舶修理单位都应对上述过程进行控制,严防不合格油料的加注。

2)在修理计划中要明确何时、何地,加何种油料,在修理过程记录中要明确使用何种油料清洗、何种油料试验,试验结果后油料化验的结果是否符合油料指标的要求。

3)船舶修理单位自行采购的油料或按顾客方要求采购的油料,应按GJB 9001B《质量管理体系要求》7.4条款规定要求进行控制,确保油料的替代或变更需经顾客方同意。

4 建章立制,完善保障体系,做好船舶修理中油料质量控制的保证

1)船舶修理厂应建立油料管理的相关制度,可行时提供必要的资源,建立油料管理流程或油料分析室,对采购油料﹑借用油料﹑设备修理试验﹑系泊试验、航行试验所使用的油料进行性能指标分析,对有疑问的油料进行实时分析,确保机械设备的修理质量。建立油料进货入库和加注前的检验制度。

(1)对油料进行分类控制,如在关键重要设备上用油应列入A类(关键件)﹑B类(重要件)管理。进货检验必须严格把关,在合格供方中采购。如提供油料的经营单位的资质就应符合法律法规要求,供应还应提供油料的质量证明文件,桶装的油料应满足规定的要求和色标要求。例如,液压油的质量关系到船舶操纵机械的正常运行,应把液压油列入A类(关键件)来加强控制。

(2)油料仓库管理人员在油料加注前核对油料牌号,质量证明文件及化验报告,均应符合油料的技术指标要求。

(3)修理设备时领用油料﹑使用油料要一一对应,经检验合格的油料方可发放使用。

(4)对废料回收应进行严格管理,标识清楚防止误用,以防加注到使用油料箱﹑设备中而造成严重后果。

(5)管理人员﹑仓库保管员要掌握油料技术指导和特性,熟悉油料的相关标准和验收要求,便于对油料进行有效的管理。

2)要建立油料入库验收的质量检验制度。根据油料的特性进行细化各种油料的管理制度。条件许可时船舶修理单位的仓库管理参照油库的有关规定执行。

(1)仓库接收的每批油料进行入库化验(15天内完成)。油料准备装入船舶前5天内应从油库中重新取样进行化验。对没有进行入库化验的油料不得使用。

(2)油料收发中的质量管理,接收油料必须严格遵守各项规章制度和操作规程,做好各项记录,防止错收油料;认真核对来油的收发证件、化验单、运号、铅封标志、桶色标,检查油料外观和其底部清洁情况,按规定采样作接收化验;船用柴油一般6个月化验1次(外观、水分、机械杂质、水溶性酸碱度、闪点、腐蚀试验、凝点、黏度、灰分等);桶装油料的质量管理应从洗桶,灌桶开始做起,用同一品质油料进行清洗2次,再取样化验油料的品质性能情况;桶装油料应按品种批号分别存放于库房内,堆放整齐,露天存放桶装油料,应盖好蓬布,存放于阴凉干燥的地方;对库存桶装油料,要有计划地进行逐桶检查桶内油料有无水分、机械杂质、乳化变质等;船用燃料油储存年限为8年;船用液压油储存年限为5年,超年限的油料应在使用前进行指标化验分析,合格后方可使用。

3)使用中的油料应建立定期化验报告制度。各种油料在使用过程中,有的要受较高压力,有的还要与高温的空气等气体接触,在用油料就会因氧化、裂解或水分、杂质的混入而使品质变差。因此,使用油料应建立定期化验报告制度。

(1)定期对在用油料取样和化验,取样应在补加新油前,机械运转(低转速)的情况进行或刚停机后(一般不超过5~30 min)立即按需进行中、高、低位取样,分级化验分析。

(2)明确定期在用油料的化验项目:如颜色外观、黏度、水分、机械杂质、酸值或碱值、水溶性酸或碱、闪点、破乳化时间和灰分等。

(3)船用油料应按规定期进行化验,符合技术指标才能继续使用。

(4)化验液压油用的容器,测试仪表应经校验合格,检验装入油箱的液压油应符合要求,试验结束后从油箱中取样进行化验,检查油液中的水分、酸值、机械杂质应符合有关技术文件的要求,并提交化验分析报告,以明确船舶使用油料符合相关技术指标。

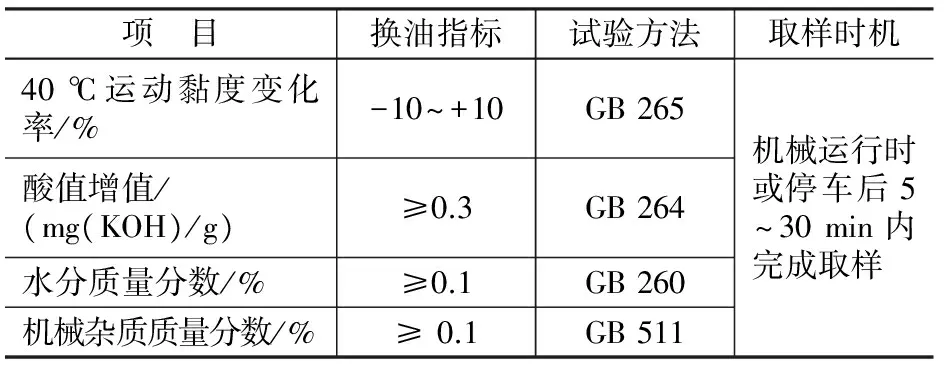

4)实行船舶油料换油制度[5],确保油料质量品质。以船舶液压为例:油料取样应在设备运转时或停机后5~30 min之内进行,取样工具和容器要求清洁、干燥。当有一项指标达到换油指标时应更换。船用液压油正常换油指标如表1所示。

因其他特殊原因影响正常换油时,可根据应急换油指标的要求进行换油,船用液压油应急换油指标如表2所示。

表1 船用液压油正常换油指标

表2 船用液压油应急换油指标

船舶修理各类工程技术人员和油料管理的相关人员应该识别和掌握油料的常用理化性质和其对机械设备的影响危害程度,注重油料采购、入库、储存、发放等日常管理和设备维修使用中的过程中进行控制,确保船舶用油安全,延长船舶设备的使用寿命。

[1] GB/T 265—1988,石油产品运动粘度测定方法和动力粘度计算法[S].

[2] GB/T 267—1988,石油产品闪点与燃点测定法(开口杯法)[S].

[3] GB/T 264—1983,石油产品酸值测定法[S].

[4] GB/T 511—2010,石油和石油产品及添加剂机械杂质测定法[S].

[5] GJB 3714—1999,舰船主要润滑油换油指标[S].

Common physical and chemical nature are great importance including viscosity,flash point,pH value,mechanic impurity and water content,which influence the maintenance quality and daily use of ship equipments,In this paper,the risk control,the opportunity and control point are introduced in the course of ship maintenance with purchase,transportation,storage and delivery,that is the summary of effective control for ship maintenance quality in implementing system construction and perfecting the system.

ship maintenance;oil;quality control

林江(1965-)男,浙江湖州人,工程师,大学本科,主要从事质量检验和管理体系工作。

U673

10.13352/j.issn.1001-8328.2016.01.002

2015-10-12