煤基聚丙烯1100N性能研究及注塑工艺条件分析

余中云,方 伟,田广华

(神华宁夏煤业集团煤化工公司研发中心,宁夏银川 750411)

煤基聚丙烯1100N性能研究及注塑工艺条件分析

余中云,方伟,田广华

(神华宁夏煤业集团煤化工公司研发中心,宁夏银川 750411)

摘要:通过实验研究了煤基聚丙烯1100N的基本性能,分析了注塑加工条件选择的注意事项。结果表明,煤基聚丙烯1100N具有优良的力学性能、抗氧化性能及熔融加工性能。

关键词:煤基聚丙烯(PP),性能,注塑加工

神宁集团煤碳化学工业分公司烯烃公司聚丙烯装置采用德国Novolen Technical Holding(简称NTH)公司气相法聚丙烯专利技术,1100N产品是该公司生产并成功推向市场的聚丙烯牌号之一[1]。1100N是一种煤基均聚聚丙烯材料,其熔体具有良好的流动性能,较高的结晶度和较快的结晶速率,主要用于注射成型家具、休闲娱乐场所桌椅、医用医疗器皿、小家电部件、童车、日用品等产品。

1100N为均聚注塑料,其常用加工方法为注射成型。塑料的注射成型是指颗粒状的塑料经过注塑机螺杆的挤压和加热,熔融成流动状态,然后在注射机螺杆的推动下,通过注塑机喷嘴、模具的主流道、分流道和浇口进入模具型腔,成型出具有一定形状和尺寸的制品。注塑制品的优劣受注射成型工艺条件的影响,主要包括温度、压力、时间等的影响[2]。本文研究分析了1100N的注塑加工条件。

1实验部分

1.1原料

煤基均聚聚丙烯(PP):粒料,1100N,神宁煤化工烯烃公司。

1.2测试仪器

熔融指数仪:MFI-2322,承德市金建检测仪器有限公司;Instron 3365万能电子材料试验机:3365,Instron公司;XJC-250系列电子式悬简组合冲击试验仪:XJC-250;差示扫描量热测试仪:Diamond,PE公司;毛细管流变仪:RH 7型号,英国马尔文公司;应力控制型流变仪:DHR-2(TA Instrument)。

1.3性能测试

(1)差示扫描量热(DSC)

氮气保护,用铟作为标准物对温度和熔融焓进行校准。将4mg左右的样品装入铝皿内进行测试。

熔融与结晶温度测试步骤:将样品加热到200℃,保持5min,然后降到50℃保持1min,然后再次升温至200℃,升降温速率均为10℃/min。

氧化诱导期(OIT)程序为:样品从60℃以20℃/min升温到200℃,恒温5min,然后将氮气切换为氧气,氮气、氧气流速皆为50mL/min,直到放热峰最低点出现。

(2)螺旋线流动长度

在燕山石化树脂应用研究所测试。

(3)毛细管流变

实验条件:下端口模分别采用32mm×1mm 毛细管口模和零口模。料筒升温至200℃使样品充分熔融,消除热历史,再控制料筒和样品到200℃,活塞挤出样品,同时测量活塞推力和料筒内压强,测试采用恒压模式,分八个试验点,测定20s-1~10000s-1范围内的剪切速率与粘度的关系。还考察210℃和230℃下,剪切速率与粘度的关系。

在200℃下,考察了剪切速率分别为100s-1、200s-1、300s-1、400s-1、500s-1、600s-1、700s-1、800s-1、900s-1、1000s-1时,聚丙烯熔体从1mm直径毛细管挤出,挤出胀大直径和剪切速率的关系。

(4)旋转流变仪测试

实验中所使用的夹具为平行板夹具,直径为25mm,板间距为1mm,实验温度为180℃、200℃和230℃。进行流变测试前,所有的样品均在实验温度恒温处理2min以消除热历史。

(5)其它各项性能指标均参照国标(GB/T)进行测试。

2结果与讨论

2.1基本性能

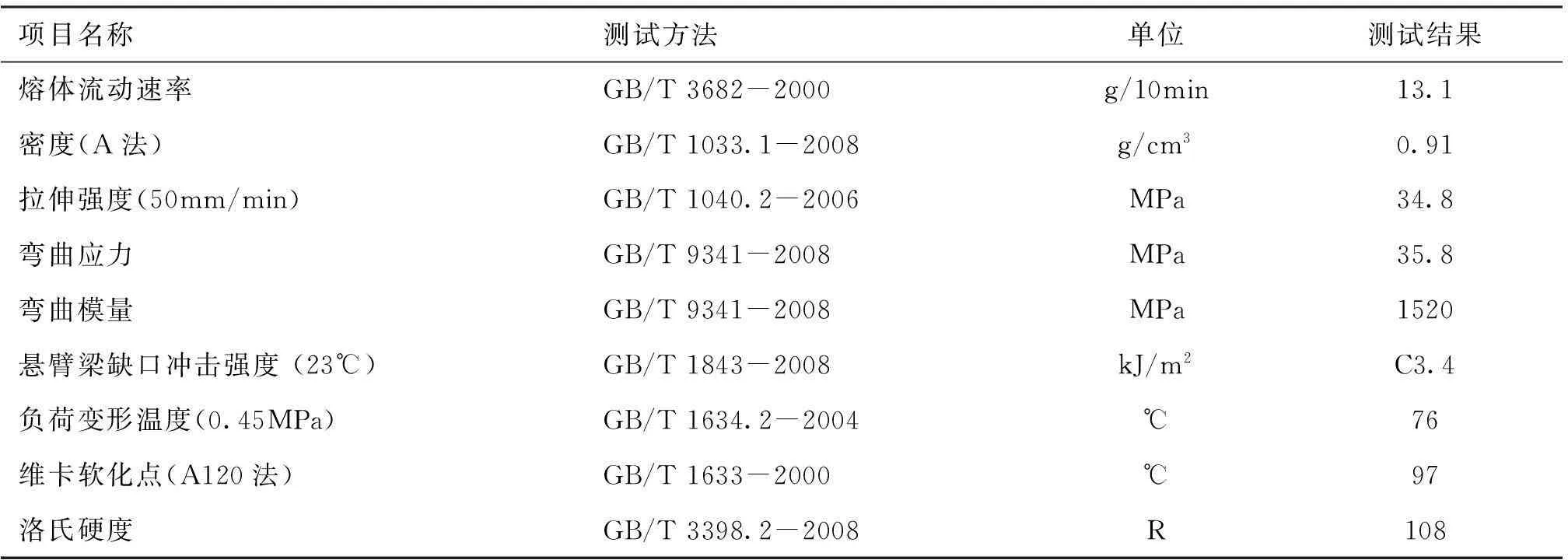

表1 1100N的基本性能

2.2结晶性能

聚合物的许多物理机械性能都与结晶度有着密切的关系,结晶性能是决定其加工应用性能的关键因素。高的结晶度可以使制品的抗张强度提高、断裂伸长率减小、密度增大、耐热性能和耐溶剂性能增加。等规聚丙烯属于部分结晶聚合物,其结晶度及结晶温度不仅与分子链的立构规整性有关,而且与结晶条件、是否添加了成核剂等因素密切相关。通常随分子量减小,熔体中缠结程度有所降低,分子链段运动能力强,结晶速率加快。样品中的成核剂可大大降低聚合物结晶的过冷度,提高结晶温度。成核剂含量越高,聚合物总的结晶速率就越快[3]。本文通过差示扫描量热分析研究了1100N的结晶温度、结晶度。

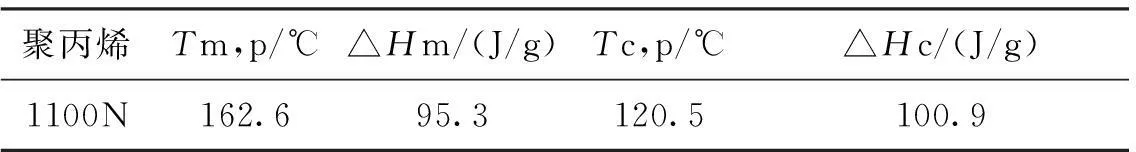

表2 1100N的结晶熔融参数

由表2可知,在未加成核剂的条件下,1100N以10℃/min的降温速率冷却结晶,结晶温度为120.5℃;其结晶度为45.6%,为典型半结晶聚合物;聚丙烯的熔融温度为162.6℃;在135℃等温结晶的半晶时间为6.8min。

2.3抗氧化性能

高分子材料在贮存、加工和使用中受光、热和氧等外界环境的作用,会造成老化降解和物理及力学性能的降低。因此,正确评价高分子材料的抗氧化性能对材料开发和应用具有重要意义[4]。本文采用示差扫描量热(DSC)法测试了聚丙烯1100N的氧化诱导期。氧化诱导期(OIT)是指样品在指定温度下氧气气氛中开始发生自催化氧化反应的时间。氧化诱导期可以用来评价聚合物的氧化稳定性。图1是1100N的氧化诱导期测试的DSC曲线,由图可知,在200℃,氧气氛围中1100N的氧化诱导期为5.7min。

图1 1100N在200℃的氧化诱导期

2.4熔融流动性能

聚丙烯具有优异的加工性能,可采用多种加工方式进行成型加工,主要包括挤出成型、注塑、吹塑、热成型、压延成型和发泡成型等。其成型加工大多是在粘流状态下实现的,塑料流动性的好坏可以反映其成型加工的难易程度。流动性越好,加工性能也越好,易于充模,能成型薄壁复杂制件。但流动性过高,易发生溢料现象,且物理力学性能也会受到影响。塑料的流动性一般可以根据聚合物的相对分子质量、熔融指数、阿基米德螺旋线长度及表观粘度等一系列指标衡量。相对分子质量小,熔融指数高、螺旋线长度大、表观粘度小,则流动性好。本文通过聚合物熔体的挤出胀大比和螺旋线流动长度来评价聚丙烯1100N的熔体流动加工性能。

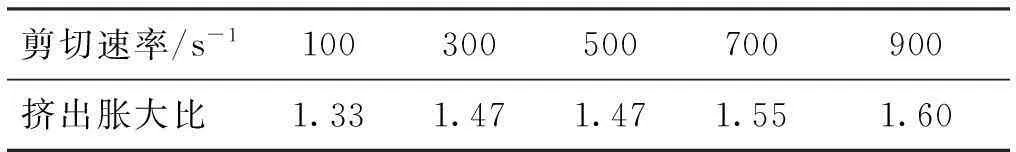

(1)挤出胀大比

在聚合物的加工过程中,由于熔体具有粘弹性,当挤出物离开口模后,会出现挤出物的截面面积比口模的截面面积大的现象,即挤出胀大现象。挤出胀大现象对制件的形状和尺寸精度影响很大,是合理设计模具和控制制品质量所必须考虑的关键因素之一。

表3为1100N在不同剪切速率下的毛细管挤出胀大比,随着剪切速率的增大,挤出胀大直径略有增大,但没有出现熔体破裂现象,说明1100N的加工稳定性较好。

表3 1100N在不同剪切速率下的毛细管挤出胀大比

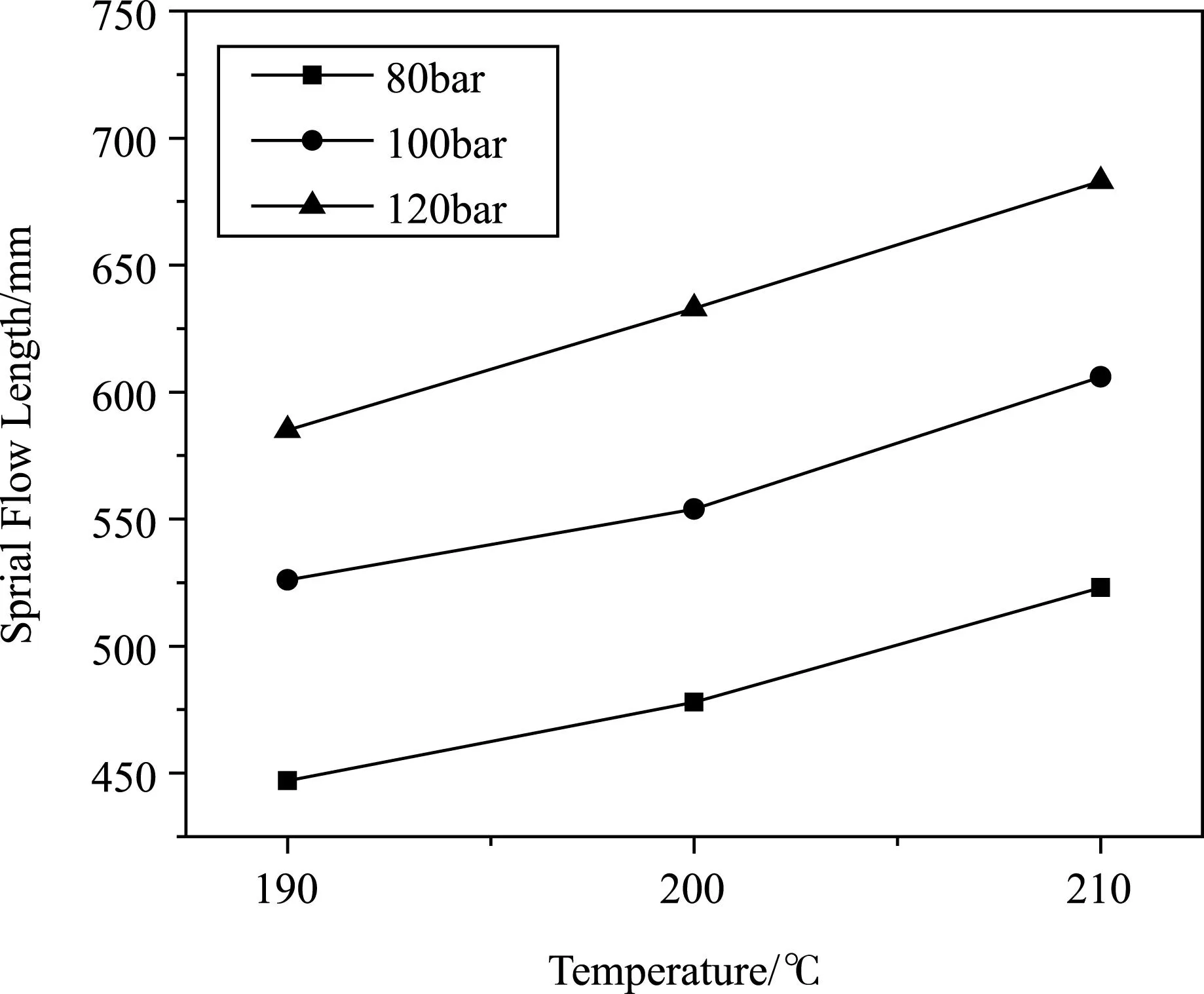

(2)螺旋流动长度

螺旋流动长度法是衡量聚合物在注塑条件下流动性的一种方法,其可在接近实际注塑加工的条件下,通过比较树脂在模具中的流动长度,来反映树脂注塑成型性能的差别,有助于确定聚合物的成型加工条件。该方法的原理是用注塑机将聚合物塑化后,在一定压力下注入螺旋模具。熔体在阿基米德螺旋形的半圆槽内流动,螺旋通道的另一端开放以排气。螺旋流动长度依赖于两方面的因素:外部加工条件和聚合物自身的流变及传热性质。

图2为不同温度和压力下1100N的螺旋流动长度,由图可知,在相同的压力条件下,随着注塑温度的提高,聚丙烯1100N的螺旋流动长度均随之增大;在等温条件下,1100N的螺旋流动长度随注塑压力的升高而明显增大;综合分析,注塑压力提高对1100N流动性的提高明显高于温度升高的效果。上述结果说明提高注塑压力和注塑温度均能提高聚丙烯材料的熔体流动性。考虑到聚丙烯熔体在高温下易于降解,提高注塑压力更易于提高熔体的流动性。

图2 1100N在不同温度和压力下的螺旋流动长度

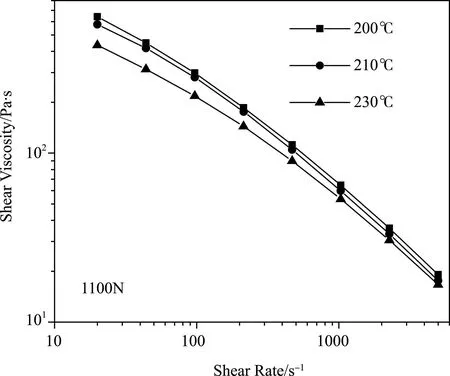

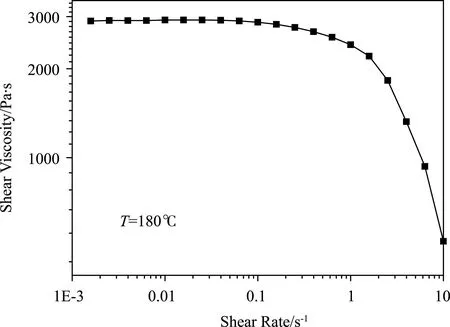

(3)剪切粘度随剪切速率的变化

高分子聚丙烯熔体是粘弹性的非牛顿流体,属于假塑性流体,图3为1100N在不同温度下剪切粘度随剪切速率的变化。由图3、图4可知,随剪切速率提高,1100N的剪切粘度呈下降趋势;且剪切变稀更加明显;在相同的剪切速率下,温度越高,则其剪切粘度越低。

图3 不同的温度下1100N剪切粘度随剪切

图4 平板流变仪测定1100N的剪切粘度随剪切

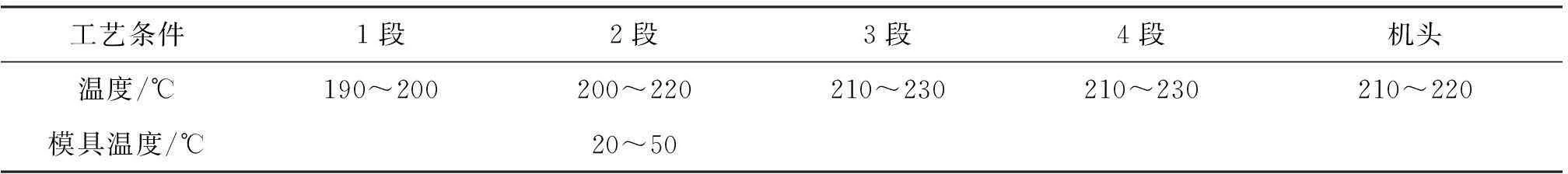

2.5注射成型工艺

1100N属于均聚注塑料,大多用注塑成型的方法生产制品。不同的聚丙烯注塑级专用料,由于其组成和链结构不同,材料的流动性、结晶性能、制品的收缩率、力学性能等会有明显差别。因此注塑工艺参数也需要做相应的变化,以保证注塑制品的质量。本文就1100N的注塑成型工艺条件进行研究并给出合理建议。

(1)温度

料温的高低,主要由塑料的性质决定,但仍需综合考虑停留时间、注射机种类、模具特点等因素。料筒温度必须介于粘流温度或熔点和分解温度之间。随着料筒温度的升高,熔体粘度下降,流动性增加,所生产制品的表面光洁度会提高,但料温过高,聚合物容易发生热降解,材料力学性能会下降;而料温过低,流动性不好,充模不好,易造成制品缺料等。1100N的熔融温度在166℃左右,而分解温度为433℃。依据注射成型经验,一般材料的熔融温度要高于熔点20℃,低于发生热降解温度20℃。应较多的远离分解温度,聚丙烯注塑成型时料筒温度通常在200℃~270℃之间。但实际应用中还需要根据具体情况来确定合适的加工温度。料筒温度的分布,从料斗侧至喷嘴,由低到高,以利于塑料逐步塑化。在选择注塑温度要考虑熔融指数的影响,通常是熔融指数越大,注塑温度越低;反之,则越高。另外,塑料在注射时以高速度通过喷嘴的细孔时会产生摩擦热,若喷嘴温度太高会发生“流涎现象”,所以通常喷嘴温度要略低于料筒的最高温度。一般建议喷嘴温度比料筒最高温度低5℃左右即可[5]。

模具温度的确定应根据塑料的性质、制品的使用要求、制品的形状与尺寸以及成型过程的工艺条件等综合考虑。模具温度的变化对聚丙烯制品的性能有很大的影响。模具温度应控制在结晶温度和玻璃化转变温度之间。由于PP是半结晶性聚合物,注射入模具后,将发生相转变,冷却速率将影响塑料的结晶速率。所以在冷却过程中,要充分考虑结晶给制品带来的影响。模温高,制品结晶度高,密度和刚度提高,但成型收缩率大,冲击强度下降,易产生溢边、凹痕等问题;模温低,结晶度下降,韧性提高,但厚壁制品易翘曲。综合考虑,建议1100N选用中等的模温。

(2)压力

注射压力的选择与制件的结构、塑料的品种以及注射工艺条件有很大关系。在成型过程中随着注塑压力的增加,熔体粘度明显下降,流动性显著增加。提高注塑压力对制品的冲击韧性、屈服强度影响不大,且有助于熔体充满模腔,提高制品的密度,降低成型收缩率。因此,加工中往往选用较高的注塑压力,以防止物料在充模时的冷却效应给流动性所带来的影响;不过需要注意过高的注塑压力易造成制品溢边。

(3)时间

成型周期中的注射时间一般很短,约2s~3s,大型和厚壁制品充模时间较长,可达10s以上。保压时间对制品尺寸的准确性影响较大,保压时间不够,会使制品出现凹陷、缩孔等现象,保压时间一般为20s~100s。冷却时间以保证制品脱模时不变形绕曲、而时间又较短为原则。

综合1100N的结晶、流动性能等数据,给出参考工艺参数如表4所示。

表4 1100N注射成型参考工艺条件

注:以上工艺参数仅供参考,实际应用中应根据具体设备情况及制备尺寸进行调整。

3结论

(1)1100N的熔体流动速率为13.1g/10min。

(2)在未加成核剂的条件下,1100N结晶度为45.6%,结晶温度为120.5℃。

(3)1100N氧化诱导期(200℃,氧气氛围)为5.7min。

(4)1100N具有优良的成型加工性能,可通过提高注射压力和注塑温度来提高聚丙烯材料的熔体流动性。

(5)1100N具有明显的剪切变稀现象。随剪切速率提高,1100N的剪切粘度下降;且随着压力的提高,剪切变稀更加明显。在相同的剪切速率下,温度越高,则其剪切粘度越低。

参考文献

[1] 孟永智,李磊,田广华,等. Novolen气相聚丙烯装置概况及特点[J].塑料工业,2013,41(12):13-16.

[2] 杨明山.聚丙烯改性及配方[M].北京:化学工业出版社,2009:22-23.

[3] 方征平,宋义虎,沈烈.高分子物理[M].第二版.浙江大学出版社,2005:21-23.

[4] 郑秋闾,刘鹏,陈德宏,等.评价聚丙烯抗老化性能的新方法[J].石油化工,2009,38(5):563-567.

[5] 周达飞,唐颂超.高分子材料成型加工[M].第二版.中国轻工业出版社,2006:297.

Study on the Properties and Injection Molding Processing Conditions of Coal Base Polypropylene 1100N

YU Zhong-yun,FANG Wei,TIAN Guang-hua

(R&D and training center of Shenhua Ningxia coal group coal chemical company,Yinchuan 750411,Ningxia,China)

Abstract:By the experimental,the basic performance of coal base polypropylene 1100N was investigated,and the points needing attention for selecting injection molding processing conditions was analyzed. The results indicated that coal base polypropylene 1100 N has excellent mechanical properties,oxidation resistance and melting processing performance.

Key words:coal base polypropylene(PP),properties,injection molding processing

中图分类号:TQ 322.2