碳纳米管改性乳液上浆剂对炭纤维复合材料界面性能的影响

曹莉娟, 杨 禹, 吕春祥

(中国科学院山西煤炭化学研究所 碳纤维制备技术国家工程实验室,山西 太原030001)

碳纳米管改性乳液上浆剂对炭纤维复合材料界面性能的影响

曹莉娟,杨禹,吕春祥

(中国科学院山西煤炭化学研究所 碳纤维制备技术国家工程实验室,山西 太原030001)

摘要:采用碳纳米管改性环氧树脂乳液上浆剂和未改性上浆剂对聚丙烯腈(PAN)基炭纤维进行表面上浆。通过激光粒度仪研究两种乳液的稳定性。采用扫描电子显微镜(SEM)、X-射线光电子能谱仪(XPS)与原子力显微镜(AFM)研究未改性及改性上浆炭纤维的表面结构,并用HM410界面评价装置研究炭纤维复合材料的界面性能。结果表明,碳纳米管改性后,乳液稳定性得到提高。上浆后,炭纤维表面粗糙度增加73.1%,同时接触角减小11.9%,且炭纤维表面的含氧官能团含量增加45.96%。此外,改性炭纤维复合材料的界面性能得到明显改善。当碳纳米管在上浆剂中质量分数为0.75 wt%时,炭纤维单丝的界面剪切强度较之未改性炭纤维提高14.7%。

关键词:炭纤维; 碳纳米管; 上浆剂; 界面性能

1前言

炭纤维作为一种增强材料,具有质轻、高比强度、高比模量、耐高温和热膨胀系数小等优异性能,被广泛用于复合材料工业[1,2]。但炭纤维的表面惰性大、表面能低,与基体界面粘接性差,严重影响了复合材料的界面性能。复合材料的界面是纤维和基体树脂发生化学及物理作用的区域[3],其微观结构和结合行为对复合材料的性能有很大影响。良好的界面结合能够保证载荷从基体到增强体的有效转移,从而可以缓解载荷状态下的应力集中,提高复合材料整体的机械性能[17]。

近年来,碳纳米管(CNT)作为纤维复合材料中的增强体已得到广泛研究。CNT具有优良的热/力学性能和极高的长径比等优点[4-6],可以显著提高复合材料的韧性,改善纤维与基体间的界面性能[7]。将CNT引入到纤维复合材料中最常用的途径为利用化学气相沉积法在纤维表面直接生长CNT或通过化学反应在纤维表面接枝官能化的CNT[8-14]。但化学气相沉积法需要经历高温以及催化剂的预处理,而表面接枝法也需要较多的化学处理及冗长的反应过程。这两种方法均会对纤维造成一定程度的损伤,同时也不适用于大规模的工业化生产应用[15]。

上浆是在炭纤维表面处理后的一道工序,具有保护炭纤维丝束和增强界面粘接的功能。因此,可将CNT分散于上浆剂中通过上浆法引入纤维表面,此法工艺简单、成本经济合理、便于连续化生产,且不会对纤维造成损伤。CNT改性上浆剂在玻璃纤维/环氧树脂复合材料上已取得明显效果,改性后玻璃纤维复合材料的层间剪切强度比未改性复合材料样品提高90%左右[16,17]。目前,CNT改性上浆剂在炭纤维/树脂基复合材料上的文献鲜见报道,相关的研究也需要有机溶剂的添加,步骤较为繁琐且不利于环境保护[18]。

笔者采用上浆法对炭纤维的表面进行改性,具体将羧基化碳纳米管分散于上浆剂中,并利用改性上浆剂为炭纤维上浆。系统考察了CNT的引入对炭纤维的表面形貌、粗糙度、树脂浸润性及表面官能团的影响行为,并研究了上浆剂中CNT的添加量对炭纤维单丝界面剪切强度的影响规律,同时对改性后纤维表面结构与复合材料界面性能间的相关性进行了深入探讨。

2实验

2.1原料

聚丙烯腈(PAN)基炭纤维由碳纤维制备技术国家工程实验室提供,MT300,3K,未上浆;羧基化多壁碳纳米管(MWCNT),深圳纳米港有限公司;环氧树脂E51,亨斯曼公司;乳化剂:失水山梨醇脂肪酸脂聚氧乙烯醚(Tween 80),国药集团化学试剂有限公司;失水山梨脂肪酸脂(Span 60),国药集团化学试剂有限公司;分散剂:聚乙二醇,中国医药集团上海化学试剂公司。

2.2乳液上浆剂和上浆炭纤维的制备

采用上海弗鲁克机电设备有限公司生产的FA25型高剪切乳化机制备乳液。在300 mL烧杯中依次加入环氧树脂E51,混合乳化剂Tween80和Span60,搅拌均匀后加入去离子水,并用乳化机高速搅拌。反应40 min后,向环氧树脂乳液中加入MWCNT、聚乙二醇,混合均匀后在100 W功率下超声3 h,然后磁力搅拌12 h,得到改性乳液上浆剂。为便于对比,同时制备了未改性乳液上浆剂。

用环氧树脂质量分数为1%的未改性及改性乳液分别为从丝辊拉出的未上浆炭纤维上浆,然后在真空烘箱中干燥12 h即制得样品,备用。实验过程见图1。

2.3分析表征

利用激光粒度仪研究乳液粒径大小和Zeta电位。采用扫描电镜(SEM,JEOL JSM-6360V)观察炭纤维表面形貌。采用原子力显微镜(AFM,美国DI公司,Nanoscope 4)对样品表面微观结构和粗糙度进行观察分析。采用X射线光电子能谱(XPS,Kratos-XSAM 800)分析样品表面化学成分。通过纤维悬挂液滴法(Drop-on-fiber)测试炭纤维浸润性能,所用树脂为双酚A型环氧树脂(DGEBA,商业名:E51)。使用日本东荣株式会社生产的复合材料界面评价装置(HM410)对改性前后炭纤维单丝的界面剪切强度(Interfacial shear strength, IFSS)进行测试。

图 1 实验过程示意图

3结果与讨论

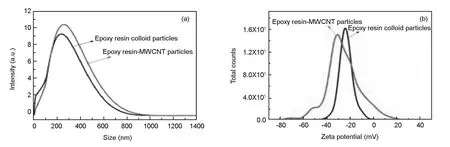

3.1乳液的粒径及稳定性

乳胶粒的粒径及分布是聚合物乳液的重要参数。通常来讲,分散相粒径越小,分布越均匀,乳液稳定性越好。图2(a)为乳液放置15天后未改性和改性乳液的粒径分布。可以发现加入CNT后,乳胶粒的平均粒径变化很小,均为200 nm左右,而粒径分布略微变宽。图2(b)是乳液放置15天后未改性和改性乳液的Zeta电位分布。可以看出,改性乳液Zeta电位的绝对值高于未改性乳液Zeta电位的绝对值。Zeta电位绝对值越大,乳胶粒双电层的排斥力就越大,而粒子间团聚越不明显,乳液稳定性越好[19]。因此,Zeta电位分布结果表明,CNT的加入提高了乳液的稳定性。

图 2 (a)未改性和改性乳液粒径分布;(b)未改性和改性乳液的Zeta电位

CNT提高乳液稳定性的原因见图3。乳液制备完成后,乳胶粒之间存在范德华力,而范德华力使液体颗粒相互吸引并自发进行聚并。当乳液中分散有羧基化碳纳米管后,碳纳米管表面的羧基使其呈现负的Zeta电位,而乳胶粒带有负电荷,两者相互排斥。当两者之间斥力大于引力(范德华力)时,液珠不易接触,因而发生聚并的可能性减小,进而提高了乳液的稳定性[20]。

图 3 乳胶粒扩散示意图:(a)未改性乳液;(b)改性乳液

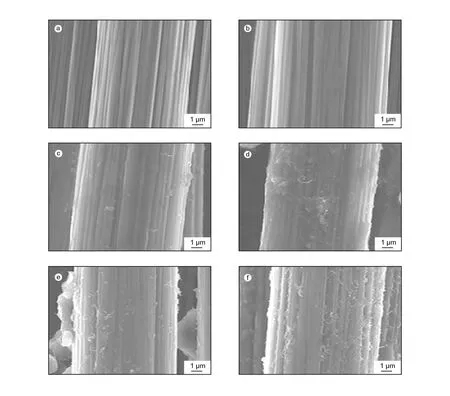

3.2炭纤维表面形貌分析

图4为不同CNT浓度上浆剂改性炭纤维的表面形貌。从图4(a)可知,未上浆炭纤维表面沿着纤维轴向存在大量窄而深的沟槽,这是炭纤维在纺丝过程中形成并遗留下来的。经乳液上浆后,部分沟槽被上浆剂填补,炭纤维表面的轴向沟槽变浅(图4(b))。经CNT改性乳液上浆后,在炭纤维表面可观察到CNT的附着(图4(c-f))。随着上浆剂中CNT添加量的增加,炭纤维表面CNT的附着量逐渐增多,且乳液团聚产物也有逐渐增多的趋势。这可能是由于CNT在乳液中团聚所致。此外,从图4可以发现,炭纤维表面的CNT都较短。其原因为在加入CNT后对乳液实施了超声处理,且处理时功率较高,导致大部分CNT被切断。炭纤维表面附着物的增加有利于纤维粗糙度的提高,从而可增强纤维与基体间的物理锚锭作用,提高复合材料界面层的载荷传递效率。

3.3炭纤维表面粗糙度分析

图5是采用AFM技术对未改性及改性炭纤维表面进行的扫描分析结果,所得数据通过软件Nanoscope5.30分析完成,并得到纤维表面粗糙度的定量信息(表1)。

由图5可知,未改性炭纤维表面较平滑,且表面沟槽比较清晰。改性炭纤维表面粗糙度明显增加,且大部分沟槽被CNT覆盖 (图5(b))。从表1也可得知,未改性炭纤维表面粗糙度较小,为26 nm,最大值为173 nm。CNT改性后炭纤维的表面粗糙度增大为45 nm(提高73.1%),最大值为500 nm。粗糙度的增加有利于增大纤维表面与基体树脂间的有效接触面积,从而缓解纤维大缺陷处的应力集中,吸收一定量的脆性断裂能量,改变裂纹扩展方向和路径。同时还可增强纤维与树脂基体之间的机械啮合力,对界面处的树脂滑移起到一定的限制作用,进而有利于提高复合材料界面粘结性能。

图 4 炭纤维表面SEM照片: (a)未上浆炭纤维; (b)未改性乳液上浆炭纤维;

图 5 4 μm×4 μm形貌扫描: (a)未改性炭纤维; (b)改性炭纤维

CarbonfiberRa(nm)Rmax(nm)WithoutCNT26173WithCNT45500

3.4炭纤维表面化学组成

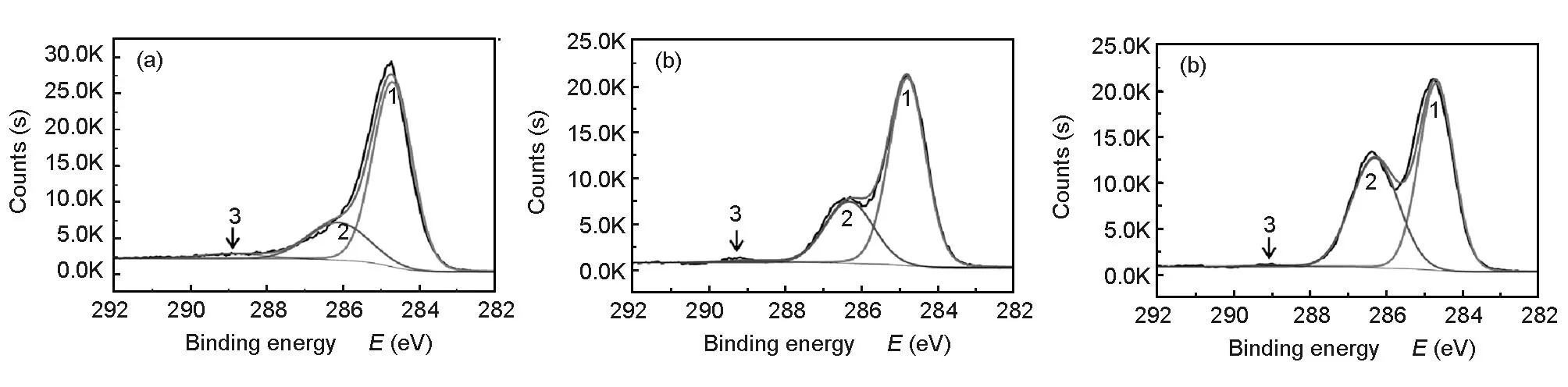

图 6 样品改性前后表面的C 1s拟合曲线:(a)未上浆炭纤维;(b)未改性炭纤维;(c)改性炭纤维

SampleBindingenergy(eV)Percentcontribution(%)FunctionalgroupOxygengroup(%)Unsizedfiber1284.774.72Graphiticcarbon2286.122.41—C—O3288.72.87—O—CO25.28Sizedfiberwithepoxyemulsion1284.870.15Graphiticcarbon2286.328.72—C—O3288.91.13—O—CO29.85SizedfiberwithCNT/epoxyemulsion1284.756.43Graphiticcarbon2286.343.10—C—O3288.90.47—O—CO43.57

3.5炭纤维表面浸润性

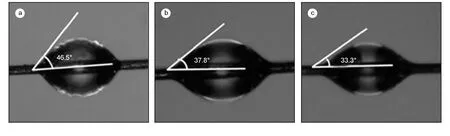

利用外形图像分析法对改性前后炭纤维的接触角进行测量,通过软件Image J计算接触角(图7)。如图7所示,炭纤维表面形成的树脂液滴均呈纺锤形而非蛤壳状。环氧树脂乳液上浆后炭纤维接触角比未上浆炭纤维减小18.7%,CNT改性乳液上浆后

炭纤维接触角进一步减小,比未改性炭纤维减小11.9%。接触角逐渐减小表明炭纤维的浸润性越来越优异。因此,炭纤维表面CNT的引入促进了纤维和树脂之间的润湿和接触,改善了两者之间的界面性能。炭纤维表面粗糙度及亲水性官能团的增加是接触角减小的主要原因[21,22]。

图 7 炭纤维样品悬挂环氧树脂液滴光学照片: (a) 未上浆炭纤维; (b)未改性炭纤维; (c)改性炭纤维

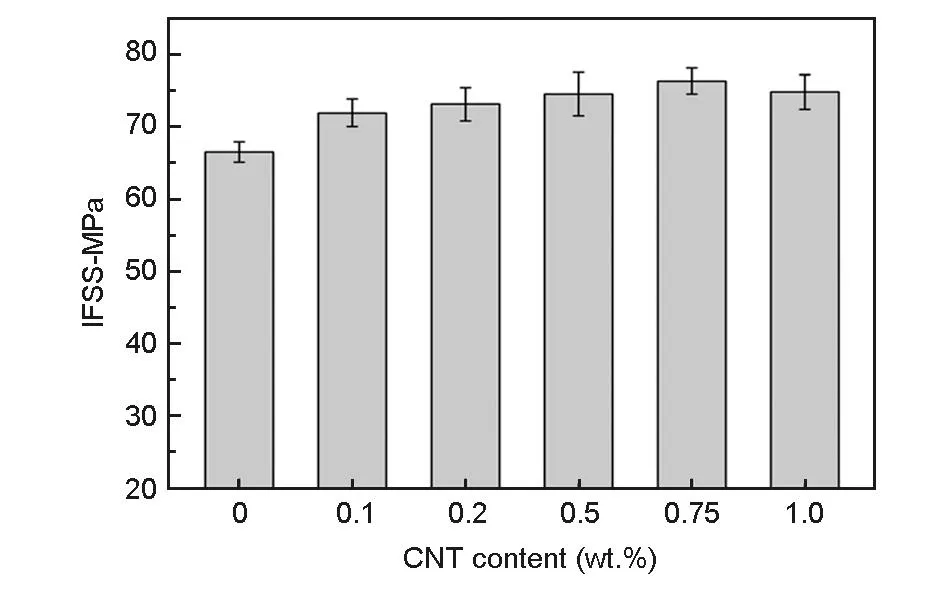

3.6炭纤维单丝界面剪切强度

炭纤维单丝界面剪切强度随CNT含量的变化趋势见图8。从图中可明显地观察到炭纤维界面剪切强度的变化。结果显示,炭纤维表面CNT的存在有利于提高纤维的界面剪切强度,且CNT改性炭纤维的界面剪切强度明显比未改性炭纤维的要高。当碳纳米管含量为0.75 wt%时,炭纤维界面剪切强度可高达76.3 MPa,相比未改性炭纤维(66.5 MPa)提高14.7%,而比未上浆炭纤维(61.3 MPa)提高24.5%。然而,当上浆剂中CNT的含量过高时,其改性效果会有所减弱。当CNT含量增加到1.0 wt%时,炭纤维的界面剪切强度较之与CNT含量为0.75 wt%时有所降低,但与未改性炭纤维和未上浆炭纤维相比仍有较为显著的提高。

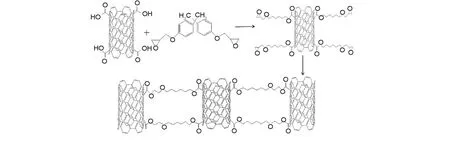

炭纤维单丝界面剪切强度提高可能有以下几方面的原因。首先,CNT的存在增加了炭纤维与树脂基体之间的润湿性,提高了两者之间的粘附功,从而加强了两者之间的粘接作用。其次,炭纤维表面粗糙度的增大则增强了纤维与树脂之间的机械啮合力,限制了两者之间的相互滑移从而起到提高界面强度的作用。此外,CNT的加入在纤维与树脂之间引入了不同的界面微观结构和化学键合。炭纤维与树脂结合后,纤维表面的CNT会延伸至树脂基体内部。同时,其表面的羧基会与环氧树脂发生如图9所示的化学反应,在两者之间引入了更多的化学键合,从而有利于CNT与环氧树脂基体之间界面粘结能力的提高[23]。

图 8 炭纤维单丝界面剪切强度随CNT含量的变化规律

图 9 碳纳米管与环氧树脂间的化学反应示意图

CNT改性炭纤维与基体结合的同时,CNT也会嵌入到基体当中去。当基体与炭纤维之间发生相互剪切作用时,在界面失效处一部分CNT从基体中拔出保留在炭纤维表面,另一部分CNT从纤维表面剥离并且保留在基体中。这样,通过CNT在界面处的桥连作用可以显著提高基体与炭纤维间的界面结合强度[24, 25]。然而,当CNT浓度过大时,其在纤维表面分布的均匀性下降,并且会形成大量的CNT团聚体[26]。团聚后的CNT在界面失效处不能很好地发挥桥连作用,从而导致其增强材料界面剪切强度的效果出现一定程度的降低。但CNT自身优异的机械性能仍使CNT过量添加后的炭纤维与树脂基体的界面性能得到较为显著的改善。

4结论

通过碳纳米管改性乳液上浆剂法对炭纤维的界面进行优化,工序简单、成本低廉、改性效果显著。碳纳米管的加入有利于乳液稳定性的提高。改性后炭纤维表面的含氧官能团含量比未改性炭纤维增加45.96%,表面粗糙度增加73.1%,接触角降低了11.9%。碳纳米管的加入提高了炭纤维复合材料的界面性能,当上浆剂中碳纳米管浓度为0.75 wt%时,炭纤维单丝的界面剪切强度最高,达76.3 MPa,与未改性炭纤维相比提高14.7%。

参考文献

[1]贺福, 王茂章. 碳纤维及其复合材料 [M]. 北京: 科学出版社, 1995, 175-226.

(HE Fu, WANG Mao-zhang. Carbon Fibers and Composites [M]. Beijing: Press of Sciences, 1995, 175-226.)

[2]Inagaki M. Textures in carbon materials[J]. New Carbon Materials, 1999, 14(2): 1-13.

(Inagaki M. 炭材料中的组织[J]. 新型炭材料, 1999, 14(2): 1-13.)

[3]Hoecker F, Karcer-kocsis J. Surface energetics of carbon fibers and its effects on the mechanical performance of CF/EP composites[J]. Journal of Applied Polymer Science, 1996, 59(1): 139-153.

[4]Sharma S P, Lakkad S C. Effect of CNTs growth on carbon fibers on the tensile strength of CNTs grown carbon fiber-reinforced polymer matrix composites[J]. Composites Part A: Applied Science and Manufacturing, 2011, 42(1): 8-15.

[5]Andrews R, Jacques D, Rao A M, et al. Nanotube conmposites carbon fibers[J]. Applied Physics Letters, 1999, 75(9): 1329-1331.

[6]Florian H, Bae J, Jang J, et al. Cure behavior of the liquid crystalline epoxy/carbon nanotube system and the effect of surface treatment of carbon fillers on cure reaction[J]. Macromolecula Chemistry and Physics, 2002, 203(15): 2196-2204.

[7]Bekyarova E, Thostenson E T, Yu A, et al. Multiscale carbon nanotube-carbon fiber reinforcement for advanced epoxy composites[J]. Langmuir, 2007, 23: 3970-3974.

[8]Sager R J, Klein P J, Lagoudas D C, et al. Effect of carbon nanotubes on the interfacial shear strength of T650 carbon fiber in an epoxy matrix[J]. Composites Science Technology, 2009, 69(7-8): 898-904.

[9]An F, Lu C X, Li Y H, et al. Prepatation and characterization of carbon nanotube-hybridized carbon fiber to reinforce epoxy composite[J]. Materials & Design, 2012, 33: 197-202.

[10]Li K Z, Wang C, Li H J, et al. Effect of chemical vapor deposition treatment of carbon fibers on the reflectivity of carbon fiber-reinforced cement-based composites[J] . Composites Science Technology, 2008, 68(5): 1105-1114.

[11]Zhao J G, Liu L, Guo Q G, et a1. Growth of carbon nanotubes on the surface of carbon fibers[J]. Carbon, 2008, 46(2): 380-383.

[12]Zhang F H, Wang R G, He X D, et al. Interfacial shearing strength and reinforcing mechanisms of an epoxy composite reinforced using a carbon nanotube/carbon fiber hybrid[J]. Journal of Materials Science, 2009, 44(13): 3574-3577.

[13]Laachachi A, Vivet A, Nouet G, et a1. A chemical method to graft carbon nanotubes onto a carbon fiber[J]. Materials Letters, 2008, 62(3): 394-397.

[14]Peng Q, He X, Li Y, et al. Chemically and uniformly grafting carbon nanotubes onto carbon fibers by poly (amidoamine) for enhancing interfacial strength in carbon fiber composites[J]. Journal of Materials Chemistry, 2012, 22: 5928-5931.

[15]Guo J H, Lu C X, An F. Effect of electrophoretically deposited carbon nanotubes on the interface of carbon fiber reinforced epoxy composite[J]. Journal of Materials Science, 2012, 47(6): 2831-2836.

[16]Ashish Warrier, Ajay Godara, Olivier Rochez, et a1. The effect of adding carbon nanotubes to glass/epoxy composites in the fiber sizing and/or the matrix[J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(4): 532-538.

[17]Godara A, Gorbatikh L, Kalinka G, et a1. Interfacial shear strength of a glass fiber/epoxy bonding in composites modified with carbon nanotubes[J]. Composites Science and Technology, 2010, 70: 1346-1352.

[18]余木火, 李爽, 任自飞, 等. 一种碳纳米管改性的碳纤维乳液上浆剂及其制备方法[P]. CN 102212967A, 2011-10-12.

[19]徐明进, 李明远, 彭勃, 等. Zeta电位和界面膜强度对水包油乳状液稳定性影响[J]. 应用化学, 2007, 24(6): 623-627.

(XU Min-jin, LI Min-yuan, PENG Bo, et al. Effects of strength of interfacial film and zeta potentialon oil in-water emulsion stability[J]. Applied Chemistry, 2007, 24(6): 623-627.)

[20]王军, 杨许召. 乳化与微乳化技术[M]. 北京: 化学工业出版社, 2012, 46-47.

(WANG Jun, YANG Xu-zhao. Emulsification and Microemulsion Technology[M]. Beijing: Chemical Industry Press, 2012, 46-47.)

[21]Hsieh C T, Chen J M, Kuo R R, et al. Influence of surface roughness on water- and oil-repellent surfaces coated with nanoparticles[J]. Applied Surface Science, 2005, 240(1-4): 318-326.

[22]Qian H, Bismarck A, Greenhalgh E S, et a1. Carbon nanotube grafted carbon fibres: A study of wetting and fibre fragmentation[J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(9): 1107-1114.

[23]Davis D C, Wilkerson J W, Zhu J, et al. A strategy for improving mechanical properties of a fiber reinforced epoxy composite using functionalized carbon nanotubes[J]. Composites Science and Technology, 2011, 71(8): 1089-1097.

[24]Bekyarova E, Thostenson E T, Yu A, et al. Multiscale carbon nanotube-carbon fiber reinforcement for advanced epoxy composites[J]. Langmuir, 2007, 23(7): 3970-3974.

[25]Peng Q Y, He X D, Li Y B, et al. Chemically and uniformly grafting carbon nanotubes onto carbon fibers by poly(amidoamine) for enhancing interfacial strength in carbon fiber composites[J]. Journal of Materials Chemistry, 2012, 22(13): 5928-5931.

[26]Yang Y, Lu C X, Su X L, et al. Effect of nano-SiO2modified emulsion sizing on the interfacial adhesion of carbon fibers reinforced composites[J]. Materials Letters, 2007, 61(17): 3601-3604.

Foundationitem: Basic Research Project of Shanxi Province (2013011011-5).

Authorintroduction: CAO Li-juan, Master. E-mail: caolj1985@126.com.

A sizing agent modified with carbon nanotubes used for the production of carbon fiber/bisphenol A epoxy composites

CAO Li-juan,YANG Yu,LU Chun-xiang

(NationalEngineeringLaboratoryforCarbonFiberTechnology,InstituteofCoalChemistry,ChineseAcademyofSciences,Taiyuan030001,China)

Abstract:An emulsion made by mixing carbon nanotubes (CNTs), epoxy, Tween-80 and Span-60 was used as a sizing agent of carbon fibers (CFs) used to prepare CF/bisphenol A epoxy composites. The effects of the CNT modification on the stability of the emulsion, surface morphology and composition of the CFs, the contact angle of bisphenolA epoxy on the CFs and the interfacial shear strength of the composites were investigated by SEM, XPS, AFM and mechanical tests. Results indicate that the stability of the CNT-modified emulsion against sedimentationis better than the unmodified one. The surface roughness of the CFs is increased by 73.1%, the contact angle is reduced by 11.9%, and the number of surface oxygen functional groups on the CFs is increased by 45.96% compared with those without CNT modification. The interfacial shear strength of the composite with an optimized CNT content of 0.75 wt% is 14.7% higher than that without CNTs.

Key words:Carbon fibers; Carbon nanotube; Sizing; Interfacial performance

文章编号:1007-8827(2016)02-0151-08

中图分类号:TQ342+.74

文献标识码:A

收稿日期:2016-02-10;修回日期:2016-03-28

基金项目:山西省基础研究计划项目(2013011011-5).

通讯作者:杨禹,博士,副研究员. E-mail: yangyv2003@sxicc.ac.cn.

作者简介:曹莉娟,硕士. E-mail: caolj1985@126.com.

Corresponding author:YANG Yu, Ph. D, Associate Professor. E-mail: yangyv2003@sxicc.ac.cn.