发耳煤矿下行孔排水装置提高瓦斯抽采的应用

孙守义 黄良 李希建 何登华 王伟 王超群(1.贵州大学矿业学院,贵州省贵阳市,55005; .贵州发耳煤业有限公司,贵州省六盘水市,756404; 3.复杂地质矿山开采安全技术工程中心,贵州省贵阳市,55005: 4.贵州省非金属矿产资源综合利用重点试验室,贵州省贵阳市,55005)

发耳煤矿下行孔排水装置提高瓦斯抽采的应用

孙守义1,2黄良1,3,4李希建1,3,4何登华2王伟2王超群2

(1.贵州大学矿业学院,贵州省贵阳市,550025; 2.贵州发耳煤业有限公司,贵州省六盘水市,756404; 3.复杂地质矿山开采安全技术工程中心,贵州省贵阳市,550025: 4.贵州省非金属矿产资源综合利用重点试验室,贵州省贵阳市,550025)

摘 要为解决下行孔积水影响瓦斯抽采难题,分析了发耳煤矿现有的下行孔瓦斯抽采技术存在的问题,研制出了一种压风排水装置。在发耳煤矿10702顶板抽放巷应用表明:试验钻孔瓦斯浓度最高可达87%,单孔抽采纯量最高可达0.63m3/min,单孔最高抽采纯量为普通孔的1.34倍,该装置的应用有效地解决了下行孔因积水影响瓦斯抽采效果难题。

关键词瓦斯抽采 下行孔 压风排水 排水装置

保护层开采和穿层预抽煤体瓦斯是目前最有效最直接的防治煤与瓦斯突出措施,预抽煤体瓦斯不仅能预防和降低煤与瓦斯突出可能性,还能有效解决采掘过程中工作面瓦斯超限问题。随着煤矿开采深度延伸和开采强度的加大,矿井瓦斯灾害越来越严重,煤矿瓦斯涌出量不断增加,瓦斯抽采越显重要。但由于受施工条件、施工工艺限制在预抽煤体瓦斯时不得不施工下行钻孔,在下行孔施工过程中受水文地质及煤层含水率等自然因素影响,孔内往往会积存大量的水和煤渣而不易排出,进而阻塞煤层中瓦斯流动的裂隙通道,增大瓦斯抽采阻力,并且在松软煤层中,钻孔中积水长时间浸泡孔壁煤体还可能会导致钻孔踏孔,瓦斯流动通道被堵,使钻孔失效或瓦斯抽采效果受到严重影响。

1 矿井概况及问题提出

发耳矿井(一期)位于贵州省六盘水市水城县南部的发耳矿区,含煤47~78层,平均总厚46.90m。其中可采及局部可采煤层19层,平均总厚26.82m。从浅到深比较稳定及较稳定的煤层依次是1#、3#、5-2#、5-3#、7#、10#、12#、13-1#、13-2#、14#、16#、17#、23-2#共13层,平均总厚度19.42m。现开采5-3#煤层15301工作面,15301工作面位于1#煤层10101工作面采空区和3#煤层10301工作面采空区正下方。1#煤层、3#煤层已经开采,5-2#煤层未开采,在1#煤层、3#煤层开采后5-3#煤层部分煤体得到了卸压保护,但15301工作面仍然有110m不在卸压保护范围内(从15301切眼对应的保护线外沿着走向方向向外110m),为了节约资源同时达到安全开采的目的,发耳矿施工15301底抽巷作为区域防突措施消除5-3#煤层未保护的110m范围,并将15301底抽巷作为15301工作面对应的下部7#煤层10702工作面顶抽巷抽采卸压煤体瓦斯,但在施工下行孔预抽7#煤层卸压瓦斯期间,钻孔积水严重,部分钻孔受孔内积水影响,瓦斯浓度一度降到5%以下,严重影响钻孔瓦斯抽采效果。在钻孔施工过程中,下行孔施工到设计位置后,利用钻杆压风,将孔内积水一次性排出,但该方法只能排出钻孔内少部分积水,且不能多次排水,一旦封孔连抽以后孔内积水就无法再次排出,导致孔内积水不断增加,钻孔不能有效利用,瓦斯得不到有效抽采。为了解决因10702顶抽巷施工的下行钻孔孔内积水问题,设计了一种压风排水装置对下行孔进行定期排水,以提高钻孔利用率和瓦斯抽采率。

2 排水装置介绍

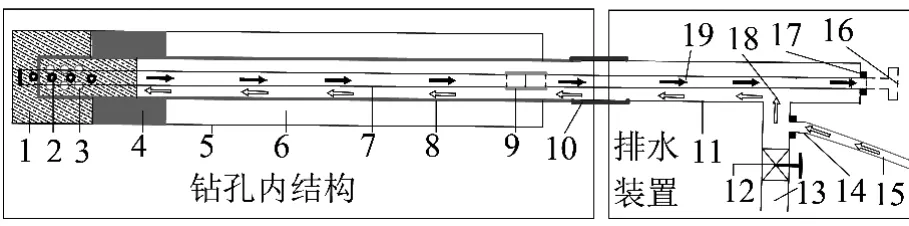

排水装置由孔内结构和孔外排水结构两部分组成,如图1所示。孔内结构部分:排水管采用长3800mm、直径ø16 mm PVC管,PVC管之间用ø20mmPE管相连接,并用细铁丝进行绑扎。排水管一头插入距钻孔孔底1m左右,一头与孔口排水装置内的ø16mm镀锌钢管连接,孔底的一节ø16 mmPVC管需加工成筛管;孔外排水结构:孔口排水装置由ø50mm镀锌钢管加工,一端敞口,另一端用铁板焊接密封,铁板中心留设ø16mm的排水孔,并焊接ø16mm的螺母,内侧用ø16mm镀锌钢管与铁板中心预留孔进行焊接,用于排水(瓦斯抽采期间用ø16mm的螺栓连接,确保不漏气)。孔内结构用ø50mm连抽软管与钻孔外露的封孔杆、瓦斯管多通头相连,与封孔杆搭接长度不得小于150 mm,两端搭接采用铁丝绑扎,且每端绑扎道数不少于4匝,确保排水期间不漏气和被压风压力冲脱。

图1 排水装置示意图

3 使用方法

3.1钻孔积水检查方法

钻孔正常抽采期间,卸下排水装置上ø16mm的螺栓,若向钻孔内吸气,即可判定钻孔内无积水,反之钻孔积水,需及时进行排水。需注意的是若钻孔内ø16mmPVC排水管脱落、排水管未伸入孔底会造成误判钻孔内无积水,故需经常对排水管的安装情况进行抽查。

3.2钻孔排水方法及原理

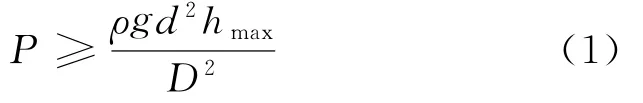

要排出孔内积水,压缩空气在密封钻孔内所形成的压力为:

式中:P——压缩空气在密封钻孔内所形成的压力,Pa;

ρ——孔内积水密度,kg/m3;

D——钻孔直径,m;

d——排水管直径,m;

g——重力加速度,m/s2;

hmax——排水管的最大垂直深度,m。

经计算该矿使用压风机提供风压能满足现场排水压力。排水前,关闭单孔阀门,将排水装置与压风多通阀门进行连接,连接好后打开压风,逐渐增大,钻孔内积水受压风压力作用通过ø16mmPVC排水管排出,钻孔积水排完后,恢复排水装置及测流孔螺栓,打开单孔阀门进行抽采。

4 现场应用及效果分析

10702工作面为15301工作面下方对应的7#煤层工作面。15301底抽巷位于5-3#煤层和7#煤层之间,故该巷道即是15301底抽巷同时也是10702顶抽巷,故选择10702工作面顶抽巷右帮3号钻场设计施工试验钻孔和对比钻孔各3个,孔径均为94mm,钻孔具体参数见表1。

表1 10702顶抽巷右帮3号钻场钻孔设计参数表

根据现场打钻情况,对钻孔完成后统一连抽,对比组钻孔不排水,试验孔连接上该装置,每天进行一次排水,排水后20min对单孔和支管浓度进行测定,连续观测14d,结果如图2所示,对比组钻孔随着时间增加,孔内积水不断增加,5d以后单孔浓度和瓦斯抽采量均不断降低,出现浓度升高次数相应减少,浓度增加时间相对集中在前5d,且增加浓度较小,最高单孔瓦斯浓度为70%,单孔瓦斯抽采纯量为0.47m3/min。而安装了排水装置的试验组钻孔在观测时间内单孔瓦斯浓度和瓦斯纯量都处在较高水平,且10d以后浓度衰减才开始较为明显,在前10d普遍存在浓度回升现象,最高单孔瓦斯浓度达到87%,单孔瓦斯抽采纯量高达0.63m3/min,相比对比钻孔高1.34倍。

5 结语

分析了现有下行孔瓦斯抽采存在积水影响问题,结合发耳煤矿具体情况,研制出了压风排水装置。介绍了压风排水装置原理及使用方法,该装置现场应用解决了该矿下行孔瓦斯抽采孔积水问题。该装置能实现重复使用,多次排水,操作安全、简单,不需要购买过多过大的其他设备,为煤矿瓦斯治理节约了成本。

图2 单孔瓦斯抽采浓度变化图

和对比孔相比,试验钻孔瓦斯抽采浓度和抽采纯量都保持在较高水平,试验孔浓度衰减时间推后了5d左右,且衰减之后仍然有上升趋势,衰减速率小于对比孔。试验孔单孔浓度高达87%,最大单孔纯量为对比孔的1.34倍,较为明显地改善了瓦斯抽采浓度,提高了钻孔利用效率。

参考文献:

[1] 王耀锋,何学秋等.水力化煤层增透技术研究进展及发展趋势[J].煤炭学报,2014(10)

[2] 付建华,程远平.中国煤矿煤与瓦斯突出现状及防治对策[J].采矿与安全工程学报,2007(3)

[3] 韩真理,贵州省煤与瓦斯突出特点及防治对策[J].煤炭科学技术,2011(9)

[4] 佟向阳,韦金荣等.两近三软煤层群卸压瓦斯抽采技术研究[J].煤炭科学技术,2014(12)

[5] 石琨.综放工作面瓦斯综合治理技术[J].煤炭科学技术,2012(5)

[6] 秦长江.顺层钻孔预抽煤层瓦斯区域防突关键技术研究[D].中国地质大学,2012

[7] 李栋,卢义玉等.瓦斯抽放孔射流排水排渣方法及试验研究[J].采矿与安全工程学报,2012(2)

[8] 王永革,张宏伟,霍丙杰.保护层保护效果分析与瓦斯抽采技术[J].辽宁工程技术大学学报(自燃科学版),2014(12)

[9] 刘晓,马耕,蔺海晓.类保护层抽采瓦斯机理及模式研究[J].中国煤炭,2014(5)

[10] 翟成,仲超等.高瓦斯煤层瓦斯预抽钻孔动态封孔技术[J].煤矿安全,2015(3)

(责任编辑张艳华)

Applicationofwaterdrainingequipmentinthedownhole toimprovegasdrainageinFa'erCoalMine

SunShouyi1,2,HuangLiang1,3,4,LiXijian1,3,4,HeDenghua2,WangWei2,WangChaoqun2

(1.CollegeofMiningEngineering,GuizhouUniversity,Guiyang,Guizhou550025,China; 2.GuizhouFa'erCoalIndustryCo.,Ltd.,Liupanshui,Guizhou756404,China; 3.EngineeringCenterofMiningandSafetyTechnologyforComplicatedGeologicalMines, Guiyang,Guizhou550025,China; 4.GuizhouProvincialKeyLaboratoryofComprehensiveUtilizationofNonmetallic MineralResources,Guiyang,Guizhou550025,China)

AbstractInordertosolvetheproblemsthatpondingwaterinthedownholeaffectedthegasdrainage,theexistingissuesofgasdrainageinthedownholewereanalyzedintheFa'erCoalMineandthe waterdrainingequipmentbycompressedairwaspresented.Thepracticeofwaterdrainingequipmentby compressedairinthe10702roofdrainageroadwayofFa'ercoalmineshowsthatthegasconcentrationof experimentalholereachesupto87%,thegasflowofgasdrainageinthesingleholereachesupto0.63 m3/min,whichis1.34timesofgasflowofordinaryhole.Theapplicationofwaterdrainingequipment effectivelysolvedtheproblemsthatpondingwaterinthedownholeaffectedthegasdrainage.

Keywordsgasdrainage,downhole,waterdrainingbycompressedair,waterdrainingequipment

中图分类号TD713.3

文献标识码A

项目基金:∗贵州省重大应用基础研究项目(Z143160),贵州省科技厅工业攻关项目(Z113166),贵州省教育厅项目(Z134016),贵州发耳煤矿保护层开采效果研究(H140670),贵州大学研究生创新基金(研理工2015070)

作者简介:孙守义(1965-),男,现任兖矿集团贵州能化有限公司贵州发耳煤业有限公司董事长,贵州大学矿业学院硕士研究生校外导师,长期从事煤矿开采与矿山灾害防治方面的研究。