当阳复向斜荆门探区页岩气钻完井技术

刘 琎,杜建平,彭云晖,周 志

(中国石油浙江油田分公司,浙江杭州310023)

当阳复向斜荆门探区页岩气钻完井技术

刘琎,杜建平,彭云晖,周志

(中国石油浙江油田分公司,浙江杭州310023)

摘要:荆门探区志留系可钻性差、水平应力差大、天然裂缝发育,导致钻井过程中的机械钻速缓慢、井壁失稳垮塌、长井段反复漏失、固井难度大。针对以上钻完井难点,通过优化钻头选型和涡轮钻井技术取得80%以上的提速效果。通过优化井身结构降低三开井段的钻井复杂性;通过优化钻井液体系、提高钻井液密度、增强封堵抑制性等方法优化钻井液性能,打高黏段塞净化井眼;针对性地制订随钻堵漏、静止堵漏、承压堵漏、水泥封堵堵漏等多方面技术对策,共同提升了井壁稳定性,抑制了反复漏失,保障了两口页岩气井顺利完钻。通过优化固井设计、固井前承压堵漏、模拟钻具通井、使用泥饼固化技术等方法保障了易漏失、不规则井眼的良好固井质量。该区钻完井的成功经验对易垮塌、易漏失的页岩气井钻井及复杂井眼的固井都具有较好的借鉴意义。

关键词:页岩气;钻井;井壁失稳;井漏;固井

2009年以来,中国石油天然气集团公司(简称中国石油)以长宁、威远、昭通等区块为重点,开展了页岩气地质调查、资料井钻探、地震数据采集、评价井钻探和压裂试气等工作;并于2014年开始,在长宁、威远、昭通等页岩气示范区进行产能建设。为积极响应国家能源局“总结推广中石化涪陵示范区经验,加快页岩气示范区建设,力争在川渝地区加快勘探开发步伐,在湘鄂、云贵和苏皖等地区取得突破 ” 的能源工作指导意见,中国石油在中扬子地区江汉盆地当阳复向斜荆门探区部署了J1井和J2井,钻探目的:一是,为探明下志留统龙马溪组—上奥陶统五峰组页岩气含气性,评价页岩储层产能潜力,落实页岩气“甜点”区;二是,为获取主要目的层地层、岩矿、岩石力学、地球化学、储层和地球物理参数,为计算页岩气资源量、评价页岩气勘探开发前景提供详实依据。钻探结果证实,该区块的页岩气具有一定的资源潜力,勘探开发前景良好。

目前国内进行页岩气产能建设的涪陵、长宁、威远、昭通等示范区均位于上扬子地区的四川盆地,而J1井和J2井地处中扬子地区江汉盆地,与上述页岩气示范区在地层、构造、沉积等方面均存在一定差异,存在着可钻性差、井壁稳定差、井漏、固井难度大等钻完井技术难点。本文通过分析技术难点的形成原因,提出相应的技术对策,为该区后续页岩气钻完井提供重要指导,也为国内相似区块的页岩气钻完井提供借鉴。

1 研究区页岩气地质概况

中国南方中扬子地区经历了复杂的构造—沉积演化历史,中扬子地区盆地经历了元古代板块陆核发展演化与克拉通盆地基底的形成、早古生代扬子碳酸盐岩台地与江南—雪峰被动大陆边缘和欠补偿洋盆的演化、晚奥陶世—志留纪加里东造山运动与扬子前陆盆地的形成、晚古生代扬子克拉通及周缘盆地的发展、中晚三叠世洋陆转换与印支—早燕山造山运动、中—新生代的盆山演化与强烈改造等6个主要的大地构造演化阶段。

当阳复向斜主体位于中扬子地区江汉盆地,是在晚元古代变质基底上发育的多期南方海相叠加盆地的一部分。不同时期发育不同类型的盆地,震旦纪—早奥陶世发育被动大陆边缘盆地、中晚奥陶世—志留纪为前陆盆地、泥盆纪—中三叠世为克拉通坳陷盆地,晚三叠世—侏罗纪为前陆盆地及白垩纪—新近纪为陆内断陷盆地,不同时代沉积盆地的发展都以早期广泛沉降和海侵开始,以晚期大规模的隆升海退而萎缩、消亡,纵向上具有多旋回沉积的特点[1-2]。

从目前地震发现的构造分析,当阳复向斜与逆冲推覆构造存在成因联系,研究区内构造主要形成于早燕山末期的宁镇运动。在北部秦岭海槽关闭,南部江南隆起造山形成南北对冲的巨大挤压力和西部黄陵背斜砥柱反作用力的联合作用下,地层沿塑性层滑脱、推覆的同时,褶皱也相伴而生。研究区内存在下、中、上3套滑脱层,自下而上依次为前震旦系板溪群—冷家溪群低阻浅变质岩滑脱层、志留系低阻低速砂泥岩滑脱层及下三叠统膏岩层—侏罗系砂泥岩滑脱层。地层沿中、上滑脱层推覆形成不同规模的推覆构造及各种构造样式。

现今当阳复向斜及邻区隆、凹相间的构造格架是历次构造运动叠加的结果,在晚元古代变质岩基底上发育震旦系—下三叠统浅海碳酸盐岩及碎屑岩,厚达6000~7000m,除泥盆系、石炭系发育不全外,其余层系发育良好,中三叠统为海陆过渡相碎屑岩沉积,上三叠统—侏罗系为湖泊相砂泥岩沉积,出露地层主要是二叠系及下三叠统。

当阳复向斜西侧隆起为黄陵—神农架背斜,东侧隆起为乐乡关复向斜,呈近南北向展布。荆门区块内由西向东可划分为宜昌斜坡、峡口—远安背斜带、巡检—溪前向斜带、龙坪—肖堰—栗溪背斜带4个次级构造单元。

J1井和J2井位于巡检—溪前向斜带西翼的中部,两口井自上而下钻遇地层为三叠系九里岗组、巴东组、嘉陵江组、大冶组;二叠系乐平组、茅口组、栖霞组、马鞍组;石炭系黄龙组;志留系纱帽组、罗惹坪组、龙马溪组;奥陶系五峰组、临湘组。目的层系为龙马溪组—五峰组,龙马溪组上部岩性为灰色泥岩夹粉砂质泥岩、页岩,下部为黑色、深灰色、黑灰色泥岩,含碳质泥页岩、页岩;五峰组岩性为黑色碳质泥岩、深灰色灰质泥岩。

2 钻完井技术难点分析

J1井完钻井深为4165m,完钻层位为上奥陶统临湘组,取心51.06m,使用钻头45只,平均机械钻速为1.37m/h,钻井周期为234天。J2井完钻井深为3200m,完钻层位为上奥陶统临湘组,取心97m,使用钻头15只,平均机械钻速为2.46m/h,钻井周期为123天。两井均为三开直井,井身结构类似(图1),钻遇地层层序及厚度基本吻合,因开钻层位不同,完钻井深有近1000m差异。荆门探区与国内其他页岩气区块钻完井技术难点的差异[3-7]主要体现在志留系层段,影响因素包括钻遇新地层、水平应力差大、天然裂缝发育等3方面。

2.1 钻遇新地层

国内页岩气示范区均位于上扬子地区四川盆地,缺失上志留统。荆门区块位于中扬子地区江汉盆地当阳复向斜,因构造沉积环境差异,上志留统存在纱帽组(表1),纱帽组主要岩性为灰绿色—黄绿色粉砂岩、细砂岩、夹砂质页岩,石英含量较高且含一定量黄铁矿,碎屑颗粒间为近镶嵌状接触胶结,可钻性差。

表1 国内页岩气区块志留系地层对比表

注:各层位厚度为区域代表性井的钻遇厚度。

J1井和J2井在钻进纱帽组时,因可钻性差,严重降低了机械钻速。J1井在纱帽组钻进过程由PDC钻头转换成牙轮钻头,但多个牙轮钻头在钻进过程中出现严重崩齿损坏,甚至单只钻头进尺仅为3.01m,机械钻速仅为0.23m/h。

2.2 水平应力差大

荆门地区龙马溪组处于挤压背景的斜坡带,喜马拉雅期走滑影响十分强烈,水平应力差大,构造应力强。

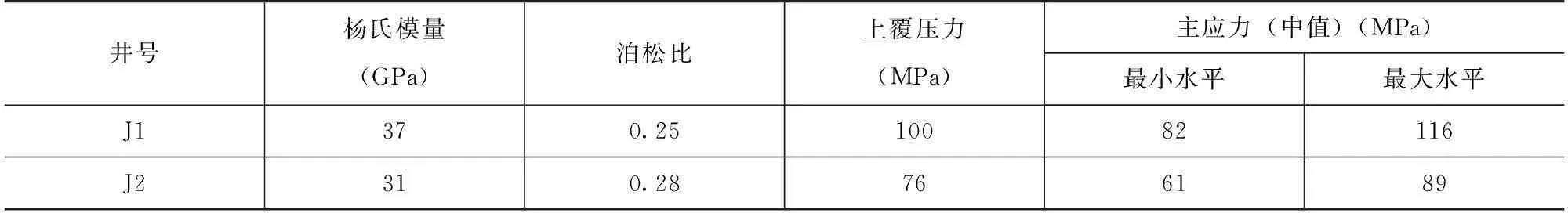

根据J2井龙马溪组底部优质页岩段取获岩心三轴应力实验数据(表2),地层最大水平主应力>上覆压力>最小水平主应力,最大、最小水平主应力相差50MPa左右。

表2 J2井三轴应力实验结果表

SLB(斯伦贝谢)利用SonicScanner(声波扫描)测量结果,计算静杨氏模量、静泊松比、抗压强度、抗拉强度等岩石力学参数,计算出龙马溪组底部优质页岩段的最大、最小水平主应力差在30MPa左右(表3)。

表3 J1 井和J2井页岩段岩石力学及地应力参数表

实验室评价数据与测井解释数据有一定的差别,鉴于实验室测试对象为单块岩心,且数据可能有误差,参考其他页岩气区块井的应力情况,认为测井计算的应力数据更为准确。

表4显示,与国内其他页岩气区块对比,荆门区块的水平应力差最大。

表4 国内页岩气区块水平应力差对比表

2.3 天然裂缝发育

SLB的FMI成像测井结合岩心观察分析,志留系天然裂缝十分发育,发育高角度缝、斜交缝和水平层理缝等各种裂缝,裂缝发育呈多期次、多组系特征。

2.3.1 FMI测井解释裂缝发育情况

根据FMI测井解释,J2井3112~3120m发育6条高导缝,3129~3130m发育1条高导缝。该段裂缝宽度及裂缝孔隙度较高,其余层段可见高阻缝及缝合线。

2.3.2 岩心观察裂缝

岩性观察发现,J2井裂缝发育呈多期次、多组系特征,不同方向裂缝相交(表5),发育高角度缝(与岩心夹角大于70°)、斜交缝(岩心夹角为20°~70°)和水平层理缝3种产状的裂缝,未充填缝、半充填缝、充填缝都有出现。在3110~3128m井段发现6条缝长为0.4~1.1m的未充填高角度缝,缝长小于20cm的小型缝大量发育。

表5 J2井岩心裂缝统计表

高角度缝以未充填为主,斜交缝、小型缝以充填、半充填为主。部分裂缝相互切割,形成复杂的网状缝体系(图2)。

2.4 井下复杂和固井困难

水平应力差大和天然裂缝共同作用使得本地区的井壁稳定性差、地层承压能力弱,造成了两口井钻井过程中同一地层对应井段均出现严重的井壁垮塌和反复井漏,完钻后该井段井眼轨迹极不规则,固井难度大。

2.4.1 井壁垮塌和反复漏失

两口井的井壁稳定性差,安全钻井密度窗口非常窄。根据SLB测井结果计算,J1井三开的坍塌压力梯度范围为1.25~1.81g/cm3,漏失压力梯度范围为1.41~2.43g/cm3,先天不足的安全钻井密度窗口造成了井壁垮塌和井漏的必然性[8]。另一方面,井筒中无法及时带出的掉块反复冲击井壁、形成环空憋堵,使得原本脆弱的井壁稳定性极易被破坏。

两口井钻井过程中出现严重的井壁垮塌,返出大量大小不一的掉块,尺寸从1cm×2cm×3cm到3cm×6cm×8cm,既有棱角分明的也有棱角圆滑的。井壁垮塌导致初期的起下钻遇卡遇阻逐渐发展为正常钻进接单根遇卡遇阻,甚至出现井塌卡钻。

两口井在志留系罗惹坪组、龙马溪组的三开钻进中,以新钻开地层裂缝性漏失为先导,同井段出现反复漏失。井漏时钻井液密度为1.26~1.45g/cm3,平均漏速为0.5m3/h到失返。J1井三开累计漏失钻井液量2082m3,J2井三开累计漏失钻井液678m3。

2.4.2 固井难度大

两口井均要求固井水泥返至井口,这存在两方面的难题:一是因井眼垮塌严重,多井段井眼扩径严重且井眼极不规则,形成明显的“糖葫芦”井眼(图3),使得套管居中度难以保证,大肚子井眼替净困难,水泥浆易发生连续窜槽和脱水稠化等危险;另一方面,因多井段漏失,地层承压能力弱,水泥返至地面的液柱压力高,长封固段水泥浆液柱压力高,易压漏地层造成低返。

3 技术对策和效果

3.1 提高机械钻速

(1)优选钻头。J1井三开钻遇志留系纱帽组石英质粉砂岩,使用LST637GL牙轮钻头,钻进的机械钻速仅为0.23m/h,且出现憋跳,崩齿的现象。选用液力加压器,改刚性加压为液力柔性加压,并优选MXL-55和MD637牙轮钻头,有效缓解了憋跳现象,将该层段平均机械钻速提高至0.71m/h,单只钻头进尺由3.01m提高至51.58m。J2井全井主要采用SMITH的PDC钻头,全井平均机械钻速达2.46m/h,较J1井(1.37m/h)提高80%。

(2)使用“涡轮+孕镶钻头”复合钻进[9-10]。因志留系纱帽组石英质粉砂岩可钻性极差,常规的“螺杆+PDC”复合钻进技术和牙轮钻头均无法满足快速钻进需求。J2井采用SMITH“涡轮+311mm孕镶钻头”复合钻进纱帽组,机械钻速达1.06m/h,同J1井常规钻进相比,平均机械钻速提高50%。

3.2 井壁稳定和针对性堵漏

3.2.1 优化井身结构

J2井设计初期采用常规井身结构,二开技术套管(技套)下深至1900m的纱帽组顶部粉砂岩段。经对比分析,J1井在纱帽组底部灰色—黄绿色泥岩段、罗惹坪组中下部深灰色粉砂质泥岩和泥质粉砂岩段、龙马溪组中上部深灰色泥岩段及底部灰黑色泥页岩段中均出现井径扩大率超过100%的井段。由此认为,该区块纱帽组下部及罗惹坪组、龙马溪组均存在不同程度的井壁不稳定性。因此,将二开技套下深延伸至2600m罗惹坪组底部相对稳定的泥质粉砂岩段,封隔易垮,易漏层,保障三开井下安全,尽可能降低井壁垮塌和漏失发生的概率。

3.2.2 优化钻井液性能

(1)优化钻井液体系。吸取J1井志留系罗惹坪组钻进过程中出现大量掉块的教训,J2井在二开后期钻井液体系由聚合物体系逐渐转为聚磺体系,同时加入大量防塌剂。

(2)提高钻井液密度。J1井钻井液密度由设计上限1.30g/cm3提高至1.35g/cm3,J2井三开后逐步提高钻井液密度至1.45g/cm3,井壁稳定性增强。

(3)增强封堵及抑制性。加入封堵效果较好的沥青类材料,使钻井液中的沥青颗粒在压差作用下迅速进入井壁岩层的微裂缝与空隙,形成致密封堵层,一定程度上提高地层承压能力。加入足量抑制剂及防塌处理剂提高钻井液的防塌抑制能力,两口井在三开过程中严格控制失水小于3mL,形成了薄而韧的滤饼。

(4)打高黏段塞净化井眼。由于垮塌和井漏,井下存在大量掉块,而井眼不规则又造成钻井液携岩困难。针对该情况,两口井钻进过程中根据实际情况打高黏段塞净化井眼,携带出大量掉块。

3.2.3 针对性堵漏

(1)随钻堵漏。对于钻进及划眼过程中发生的小漏,加入随钻堵漏剂及单向压力封闭剂随钻堵漏。针对志留系天然裂缝发育,地层承压能力低,三开后期在钻井液中加入一定比例的随钻堵漏剂保障正常钻进。

(2)静止堵漏。对于漏速较大的地层,立即停钻加入堵漏剂循环观察,同时配置堵漏浆,待堵漏浆配置完成注入后起钻静止8~24小时;对于反复漏失的井段,起钻前注入堵漏稠浆,静止堵漏的同时稳定井壁。

(3)承压堵漏。阶段性进行承压堵漏,提高地层承压能力,使钻井液密度保持稳定,不因井漏而被迫降低;固井作业前进行承压堵漏以保障固井顺利施工。

(4)水泥封堵。J1井发生失返性漏失且造成井塌卡钻事故,在完成卡钻处理后,对复杂井段进行了打水泥塞堵漏封固。

3.2.4 效果

(1)通过优化二开井段的钻井液体系,加入大量防塌剂,J2井在二开罗惹坪组取得了显著效果,未出现掉块等井壁失稳现象。

(2)通过增强封堵抑制性、针对性堵漏及提高钻井液密度,地层承压能力及井壁稳定性有所提升,井口返出掉块明显减少,井下复杂状况发生的频率明显降低。

(3)两口井在打高黏段塞后,返出的掉块体积量明显增多,且由棱角分明、尺寸较小的新掉块为主转变成以棱角圆滑、尺寸较大的旧掉块为主,累计带出十几立方米大小不一的掉块。高黏段塞有效净化了井眼,降低了环空掉块过多引起的环空憋堵、井漏、堵水眼等井下复杂情况发生的概率。

(4)通过水泥封堵,J1井后期在失返性漏失井段未再出现任何复杂情况,保障了后续作业的安全顺利进行。

3.3 提升固井质量

3.3.1 优化固井设计

J1井生产套管固井原设计为常规密度水泥浆体系分级固井,以降低环空液柱压力。J1井完钻后因面临的固井难点多,将分级固井工艺优化为双凝双密度韧性水泥浆体系单级固井,在降低环空液柱压力的同时提高了施工成功率。

3.3.2 固井前承压堵漏

因两口井均出现了长井段反复漏失的情况,为保障顺利施工,固井前均进行了承压堵漏。模拟固井施工过程中不同状态下裸眼段不同井段的承压大小,分别确定静态和动态条件下达到的最高当量密度,并以此为承压当量密度底线进行承压堵漏和动态承压试验。因两口井漏失严重,固井前均未能承压到最高当量密度(J2井动态承压满足施工要求),但承压堵漏仍有效提高了承压能力。

3.3.3 下模拟套管串钻具通井

因井眼状况复杂,下套管前采用了与套管刚度比为2.3的钻具组合(φ215.9mm牙轮钻头+430*4A10翻板阀+φ159mm钻铤×9根+φ127mm加重钻杆×5柱+φ127mm钻杆+方钻杆)进行模拟下套管通井。

3.3.4 使用泥饼固化剂

J2井采用泥饼固化 (MCS——Mud Cake Solidification) 固井技术,是把泥饼固化剂放在先导浆之后注入,通过循环与井壁泥饼接触并进行一系列化学反应,形成的胶凝物质对泥饼进行填充和黏接,使之形成致密的固结体,提高固井二界面胶结强度[11]。

3.3.5 效果

J1井固井施工中后期出现了漏失,返排量逐渐减小至失返,影响了固井质量,总体评价固井质量差,储层段部分固井质量中等,后期压裂施工证明固井质量满足施工要求。J2井声波—变密度测井 (CBL/VDL)结果表明,第一界面固井质量胶结好的占91.4%,胶结中等的占8.3%,胶结差的占 0.3%;第二界面固井质量胶结好的占29.4%,胶结中等的占70.6%,为后续压裂施工提供了良好的完井质量。

4 结论与建议

(1)通过优选钻头和使用新工艺,机械钻速获得明显提升。在可钻性差的纱帽组井段,J2井平均机械钻速较J1井提高50%,J2井全井段的平均机械钻速较J1井提高80%。

(2)通过优化井身结构和钻井液性能,J2井顺利钻穿志留系罗惹坪组易垮塌层段,且未出现掉块等井壁失稳现象,取得了显著效果。

(3)通过优选防塌钻井液体系、合理选择钻井液密度、提高封堵抑制性、打高黏段塞净化井眼等措施优化钻井液性能,制订随钻堵漏、静止堵漏、承压堵漏、水泥封堵等针对性堵漏方法,采用双管齐下的技术对策,有效提高了井壁稳定性、保障了井筒清洁度、降低了井漏风险,实现了两口井的顺利完井。

(4)优选双凝双密度水泥浆体系降低固井的环空液柱压力,针对性的固井前承压堵漏提高了地层承压能力,模拟套管串钻具通井确保套管顺利下入,使用泥饼固化固井技术提高了固井二界面胶结强度,上述技术对策确保了固井质量,为压裂施工提供了良好的完井质量。

参考文献

[1]郭彤楼, 李国雄, 曾庆立. 江汉盆地当阳复向斜当深3井热史恢复及其油气勘探意义[J]. 地质科学, 2005, 40(4): 570-578.

[2]赵宗举, 俞广, 朱琰, 等. 中国南方大地构造演化及其对油气的控制[J]. 成都理工大学学报(自然科学版), 2003, 30(2): 155-168.

[3]崔思华, 班凡生, 袁光杰. 页岩气钻完井技术现状及难点分析[J]. 天然气工业, 2011, 31(4): 72-75.

[4]曾义金. 页岩气开发的地质和工程一体化技术[J]. 石油钻探技术, 2014, 42(1): 1-6.

[5]牛新明. 涪陵页岩气田钻井技术难点及对策[J]. 石油钻探技术, 2014, 42(4): 1-6.

[6]沈建中. 宣页1井钻井技术难点及对策[J]. 石油钻探技术, 2011, 39(3): 41-45.

[7]Sakmar S L. Shale gas developments in North America: an overview of the regulatory and environmental challenges facing the industry[R]. SPE 144279, 2011.

[8]石林, 蒋宏伟, 郭庆丰. 易漏地层的漏失压力分析[J]. 石油钻采工艺, 2010, 32(3): 40-44.

[9]卓云, 张杰, 王天华, 等. VTK垂直钻井技术在川东地区的应用[J]. 天然气工业, 2011, 31(5): 80-83.

[10]解兰宏, 张金成, 张冬清, 等. 涡轮钻井技术在元坝等重点区块的应用[J]. 石油钻探技术, 2011, 39(6): 15-18.

[11]顾军, 杨卫华, 秦文政, 等. 固井二界面封隔能力评价方法研究[J]. 石油学报, 2008, 29(3): 451-454.

Shale Gas Drilling and Completion Technologies in Jingmen Area of Dangyang Synclinorium

Liu Jin, Du Jianping, Peng Yunhui, Zhou Zhi

(PetrochinaZhejiangOilfield,Hangzhou,Zhejiang310023,China)

Abstract:During drilling in Jingmen area, it is found that formation had poor drillability, large horizontal stress difference, rich in natural fracture, which resulted in lower drilling rate, unstable borehole wall and sloughing, circulation loss often occurred in long well section, and some difficulties existed in cementing. To deal with these challenges in drilling and completion, optimization of bit types and turbo drilling technique were conducted, and obtained 80% drilling rate higher than before. Optimal casing program has reduced drilling troubles in third-spudding section; several measures as excellent drilling fluid system, high mud density, strong plugging and inhibition, as well as high-viscosity pill have been taken to clean the wellbore; the technical countermeasures as plugging while drilling, static plugging, pressure-bearing plugging, cementing plugging etc.,have been worked out, and got the stability of borehole wall, controlled the lost circulation, and finished two shale gas wells smoothly. By optimizing cementing design, pressure-bearing plugging before cementing, simulating drilling string drifting, solidifying mud cake etc., cementing quality has been improved in irregular well section with thief zone. The successful experience of drilling and completion in this area can be taken as a reference for shale gas drilling in sloughing and circulation lost interval, and for cementing in problematic sections.

Key words:shale gas; drilling; borehole unstability; lost circulation; cementing

第一作者简介:刘琎(1988年生),男,工程师,主要从事钻井、压裂等技术管理工作。邮箱:liujin85@petrochina.com.cn。

中图分类号:TE24

文献标识码:A