基于RBI和碳纤维修复技术的管道完整性评价

邢 丽

(上海石化设备检验检测有限公司,上海200540)

基于RBI和碳纤维修复技术的管道完整性评价

邢丽

(上海石化设备检验检测有限公司,上海200540)

摘要:简述了国内外管道完整性管理的现状及风险评估、碳纤维补强修复等完整性评价关键技术,研究了碳纤维复合材料补强技术在含缺陷管道修复中应用的可行性。通过工程案例,详细介绍了基于风险评估和碳纤维补强修复技术的修复含缺陷管道完整性评价,建议建立一套完善的符合我国国情的完整性评价及管理标准,以提升国内在役管道的长周期运行水平,确保本质安全。

关键词:基于风险的检验修复腐蚀安全评定完整性评价

随着石油工业的发展,管道运输已成为包括铁路、公路、水运及航空运输在内的五大运输体系之一。管道作为工业生产和城市生活的大动脉,在国民经济发展中发挥着重要作用,截至2014年底,我国拥有压力管道9×105km。石油化工装置的压力管道大多用于输送高温高压、易燃、易爆、有毒有害等介质,由于制造缺陷、机械损伤和内外腐蚀等因素,管道存在减薄、变形、泄漏及破裂等影响安全运行的隐患,一旦发生爆炸可能会带来巨大的财产损失和灾难性的后果。在石油化工装置大力倡导长、满、优运行的要求下,如何评价管道的安全状况,保证安全、经济、可靠运行,是管道完整性评价与管理需要解决的重要问题。

1管道完整性管理现状

1.1管道完整性的定义

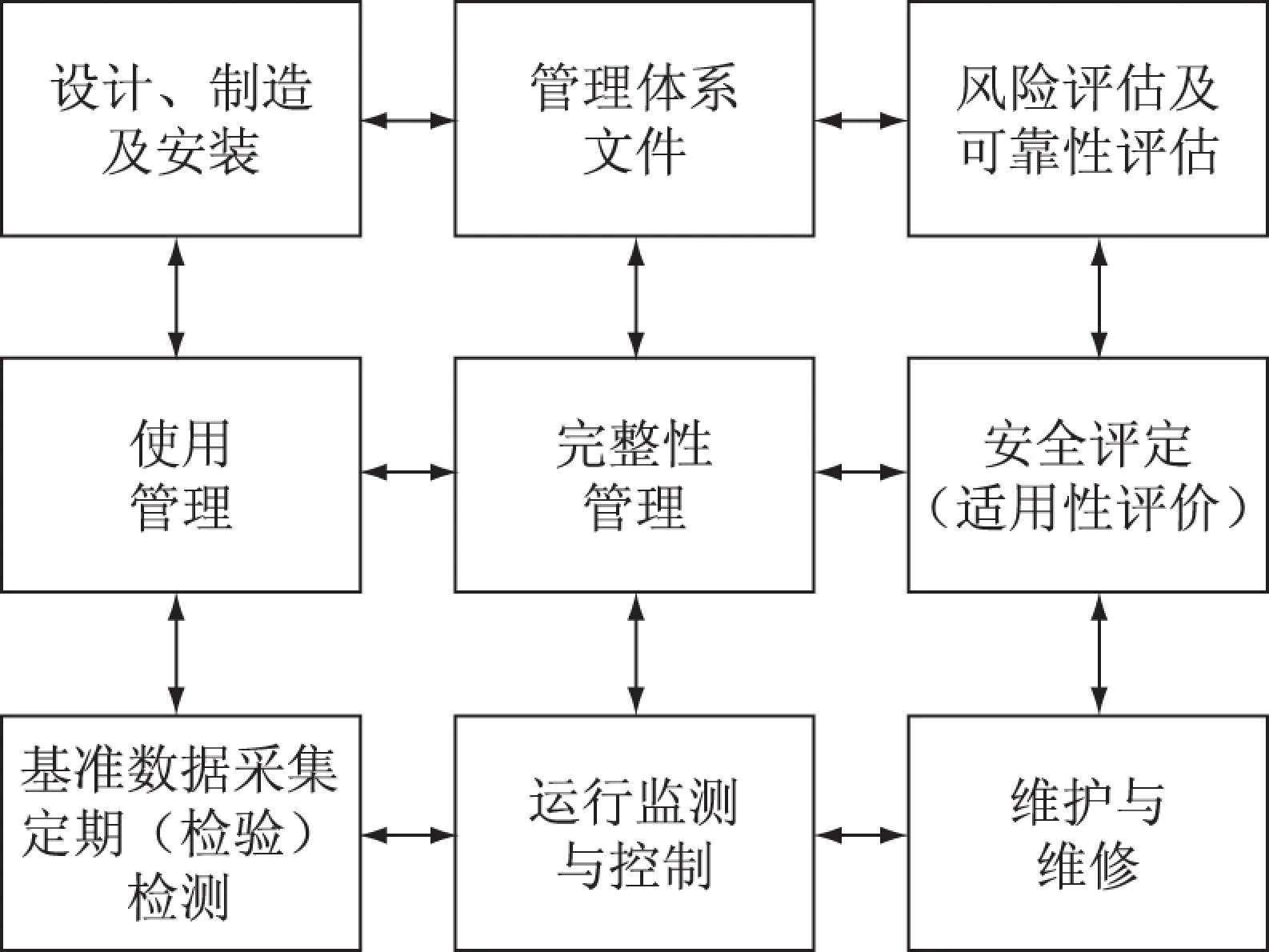

管道的完整性(Pipeline Integrity)是指管道始终处于安全可靠的服役状态[1]。主要包括以下内涵:①管道在物理上和功能上是完整的,处于受控状态;②管道运营商不断采取行动防止管道事故的发生;③管道完整性涉及管道的设计、施工、运行、维护、检修和使用管理等各个过程,并贯穿管道整个生命周期。管道公司通过对运行中的安全因素进行风险识别和评价,制定并采取相应的措施,从而将管道风险水平控制在合理可接受范围之内,达到减少管道事故发生、保证安全运行的目的。管道完整性管理的精髓是风险评估、安全评定及维护维修,影响管道完整性诸因素之间的关系如图1所示。

图1 影响管道完整性诸因素之间的关系

1.2国外现状

随着国际上对管道运行经济型和安全性兼顾的要求越来越强烈,欧美等发达国家提出了管道风险评价和适用性评价的概念,研制开发实用的评价软件程序,使管道的风险评估技术向着定量化、精确化和智能化的方向发展。2001年,美国石油学会(API)和美国机械工程师学会(ASME)提出了管道完整性管理的概念,并颁布了有关标准和规范。英国、加拿大和墨西哥等国家也先后于20世纪90年代加入了管道风险管理技术的开发和应用行列,至今已取得了丰硕的成果。经过几十年的发展,许多国家已经探索出各种有效的评价方法,并建立了与之适应的管道完整性评价与管理体系,大多将ASME、API、美国腐蚀工程师协会(NACE)、德国标准化学会(DIN)等国际标准作为指导大纲来具体实施本国的管道完整性管理[1]。

1.3国内现状

管道完整性管理的实践是伴随管道诞生和运行的必然产物,国内管道公司正在努力消化、吸收国际上的先进经验和做法。我国油气管道的安全评价与完整性管理始于1998年,目前成立了管道完整性管理专门机构,开发了缺陷评价系统和风险评估系统,对管道腐蚀监测与智能内检测做了大量的工作,在秦京、陕京等多条管线实现了完整性管理。对于这一先进的管道管理模式,国内外更多关注的是油气管道的完整性评价与管理,实际上,石化装置用工业管道也同样需要完整性管理的管理模式和理念,这样不仅可以大大降低管道事故发生的概率,有效减少非计划停车,同时也可以做到预知性维修和事前维修,最大限度地延长管道使用寿命,从而获得巨大的经济和社会效益[2]。

2完整性评价关键技术

2.1风险评估技术

风险评估技术作为当代管理学科的新领域,在国内外正迅猛发展,被广泛应用到各个工业领域,压力管道领域也不例外,其中应用最为广泛的是API颁布的基于风险的检验(Risk-Based Inspection,简称RBI)。RBI技术是一种追求系统安全性与经济性统一的理念和方法,它是在对系统中固有的或潜在的危险发生的可能性与后果进行科学分析的基础上,给出风险排序,找出薄弱环节,以确保本质安全和减少运行费用为目标,优化检验策略的一种管理方式[3],在石油化工装置安稳运行中发挥着重要的作用。该技术已被纳入《固定式压力容器安全技术监察规程》等安全技术规范以及相关标准,各企业可以在合法、合规的情况下运用RBI技术。

风险评估的目的在于掌握管道的风险状况,风险定义为失效可能性(LOF)和失效后果(COF)的乘积。风险评估最常用的是定量分析方法,适用于特定管线等的评估。

2.1.1失效可能性的计算

在定量分析中,LOF按下式进行计算:

式中,GFk为通用失效概率;DFd为损伤因子(技术模块损伤因子);SF为次因子;FM为管理修正因子;FL为剩余寿命(或超标缺陷)修正因子。

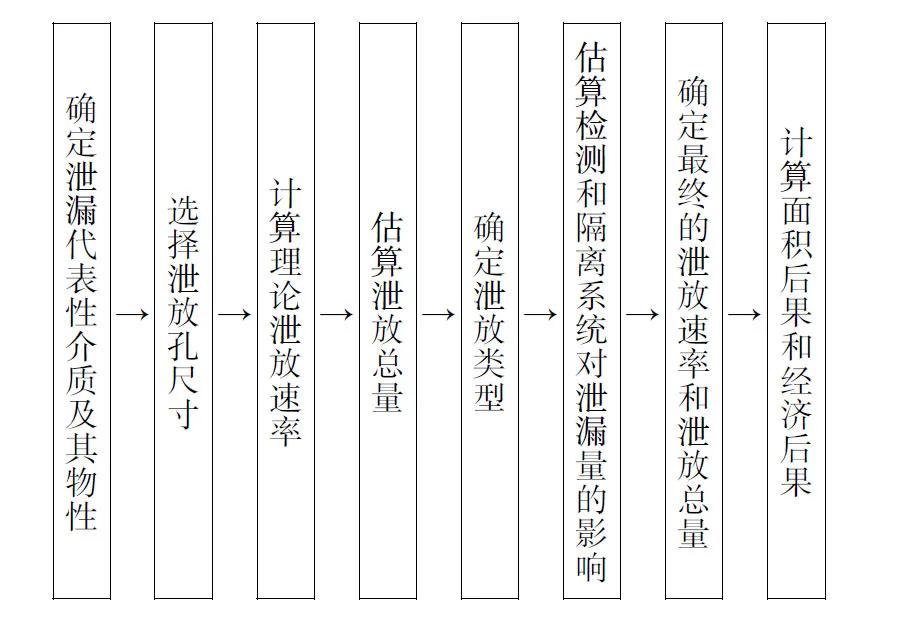

2.1.2失效后果的计算

失效后果定量评价的目的就是对设备管线潜在的失效后果进行分级。失效后果按照泄放流体的物料性质和泄放量进行计算,并分别对每一种泄放孔失效概率进行失效后果计算,然后按照不同失效机理造成的失效后果计算出总的失效风险。失效后果定量计算的基本工作流程如图2所示。

图2失效后果定量计算的基本流程

2.1.3风险等级的确定

API 581[4]中的风险级别根据失效可能性和失效后果用风险矩阵的方式表示,因为失效可能性和失效后果均分为5级,因此风险评定矩阵为5×5的矩阵,即高风险、中高风险、中风险和低风险4个等级区。

2.2碳纤维补强修复技术

制定管道维修方案是含缺陷管道完整性评价中一项重要工作。在已知缺陷存在的类型、缺陷的严重程度以及服役条件时,如何选择有效的维修方法至关重要。目前,维修方法主要有堆焊、打补丁、打套筒、夹具、夹具注环氧、玻璃纤维补强、碳纤维补强等7种。理论上,每一个缺陷对应着多种维修方法可供选择,应根据管道公司承担风险的能力、装置运行情况、维修预算的大小及维修生命周期等设计出最科学最适用的维修方案。碳纤维修复补强技术是保证管道完整性和延长管道使用寿命的重要手段,其基本思路是利用碳纤维材料在纤维方向的高强度特性,依靠热固性树脂基体增强,采用湿铺工艺在管道外包覆一个复合材料修复层,与管道形成一体,分担管道承受的内压,降低含缺陷处管道的应力水平,从而达到对管道补强的目的,以恢复管道的正常承载能力。

根据ASME PCC-2[5]规定,碳纤维复合材料修复技术适用于外腐蚀、外部机械损伤、内腐蚀以及制造或加工缺陷等缺陷类型。该技术最大的优点是可以在“三不”即不卸料、不泄压、不动火情况下实施修复,能够避免非计划停车修复带来的经济损失。同时,碳纤维弹性模量高,与钢的弹性模量较接近,补强层与管道具有非常好的变形协同性。碳纤维的抗拉强度和延伸率高,用于管道修复具有极高的安全性。美国天然气研究协会(Gas Research Institute)的研究表明,纤维复合材料对压力管道的修复效果取决于复合材料的抗拉强度和弹性模量。碳纤维复合材料补强修复技术是20世纪90年代以后发展起来的一种高效快捷的新型补强技术。因其综合性能最优近年来在国外管道修补方面有很多成功应用的案例,我国已在长输油气管道和城镇燃气管道中得到广泛应用[6-7]。

3工程应用

3.1应用背景

某装置有一根DN80 mm×5.5 mm(DN80 mm即公称直径80 mm,下同)的液化气管道,材质为20#钢,工作压力1.5 MPa,常温运行。1990年投用至今,经全面检验发现外表面存在多处1.0~2.5 mm不等的腐蚀凹坑缺陷,根据国家现行有关管道法规、规范规定,安全状况等级评定为4级,需要停车消缺或更换管道,或者进行安全评估以确认该管道在一定周期内能否安全运行。由于该管道受现场返修条件和生产上无法停工等原因制约,经与检验机构协商,决定进行风险评估、安全评定并采用适当的在线修复技术。这样既满足了法规规范的要求,又能进一步阻止外腐蚀的发生,有效降低含缺陷管道带病运行的风险。

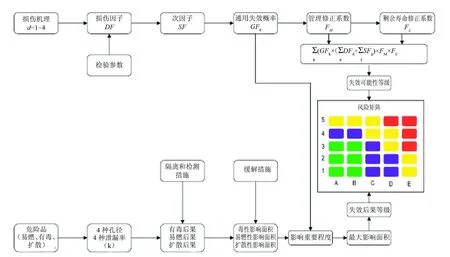

3.2风险评估

对于压力管道外部腐蚀减薄的风险评估主要参照API 581进行,以RBI分析软件为载体确定风险等级状态,为碳纤维补强技术的实施提供有力的技术支撑。文中主要应用挪威船级社开发的Orbit Onshore软件对该管道进行风险评估,其中定量风险计算方法如图3所示。利用面积后果法确定不同预估周期下的风险等级如表1所示。结果表明:该管道如在下一运行周期4年内继续使用,可能对安全生产构成很大的威胁,企业承担的生产安全风险很高,建议进行安全评定;因为外腐蚀会继续扩展且腐蚀速度相对保守,同时建议对该管道的腐蚀严重部位进行适当修复以保障其在下一检修周期内安全运行。

图3 RBI软件计算过程方法示意

预估周期/a失效可能性等级失效后果等级风险等级32D中风险65D高风险

3.3安全评定

根据该管道的缺陷特性,选择国家标准GB/T 19624—2004《在用压力容器安全评定》附录H标准对腐蚀凹坑超标缺陷进行安全评定。评定过程主要包括缺陷部位管道尺寸的确定、缺陷的规则化及无量纲化处理、有无缺陷管道在纯内压和纯弯矩下塑性极限载荷的确定以及安全性评价等。

管道的腐蚀评估主要按管道的最大腐蚀速率以及若干年后所能达到的腐蚀深度、范围对其进行评估,确定其能否在一定周期内安全运行。该管道实测最小壁厚为5.4 mm,平均年腐蚀速率为0.1 mm,假定下一检验周期为3年,则到下一检验周期,管道底部的最小壁厚为2.6 mm,满足腐蚀凹坑的深度小于壁厚的70%,且缺陷底部最小壁厚(到下一检验周期)应不小于2 mm的前提条件。

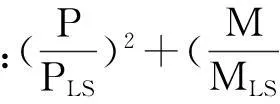

经检验,该管道最大的腐蚀凹坑直径约为20 mm,缺陷的深度为2.5 mm,按标准的要求对该缺陷进行规则化和无量化处理,并分别进行有无缺陷管道纯内压下的塑性极限载荷和塑性极限弯矩的计算,根据计算的结果,代入下式:

式中,P为工作压力,MPa;M为弯矩载荷,kN·m;PLS为含缺陷管道在纯内压下的塑性极限内压,MPa;MLS为含缺陷管道在纯弯矩下的塑性极限弯矩,kN·m。

3.4碳纤维补强修复

3.4.1试验研究

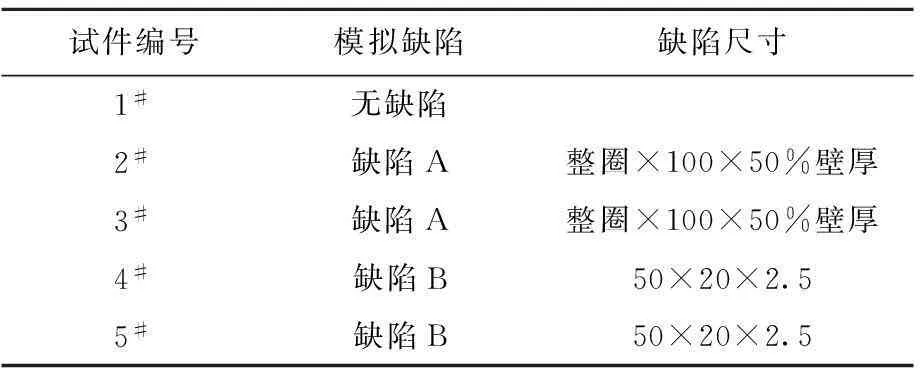

为了分析碳纤维复合材料对管道的补强效果,针对带有一定模拟缺陷的管道碳纤维复合材料补强试件进行了爆破试验研究。爆破试验选择管子规格为DN80mm×5.5mm,材质为20#钢,对其两端采用封头进行封堵,试验段的有效长度为1 000mm。爆破试件共计加工5件,试件规格及模拟缺陷尺寸详见表2。

表2 试件规格及模拟缺陷尺寸 mm

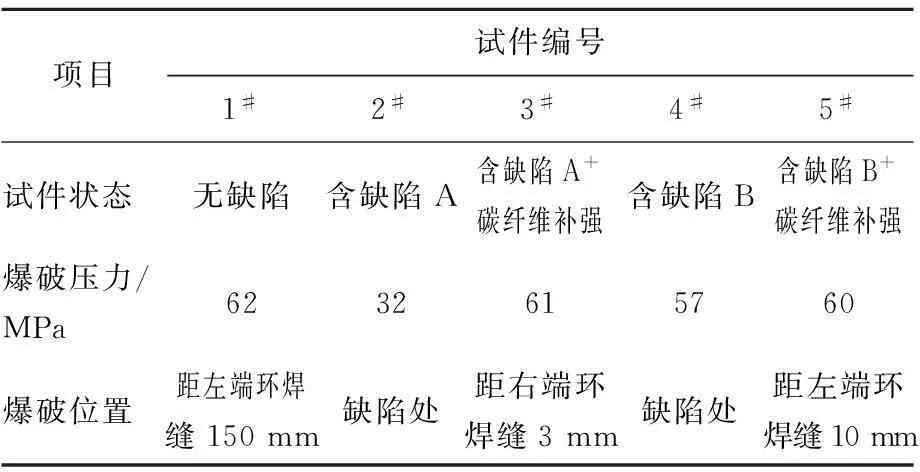

爆破试验的介质为常温水,通过缓慢加压最终使试件爆破,现场碳纤维补强修复试验结果及爆破试验照片分别见表3和图4。结果显示:该规格的完好管子爆破压力为62 MPa,且含缺陷管子经补强后的试件爆破部位均为管子无缺陷部位,表明即使在50%壁厚减薄的模拟缺陷A的苛刻情况下,碳纤维补强处的承压能力也大于无缺陷处,在一定程度上反映了碳纤维复合材料具有较高的安全因子,完全适用于含体积型缺陷管道的修复补强。

表3 爆破试件试验结果

图4 碳纤维补强爆破试验现场照片

3.4.2现场应用

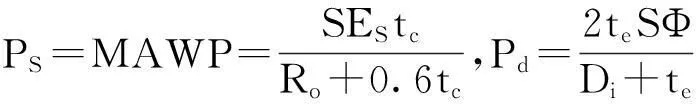

根据ASME PPC-2[5]标准,碳纤维补强修复最小厚度按下式计算(只考虑内压作用的环向应力情况):

上式中各参量代表的含义及取值情况见表4,对于该液化气管道,碳纤维补强修复最小厚度为4.7mm,根据湿法包覆工艺,按每层复合材料1.6mm计算,确定液化气管道包覆层数为3。

表4 碳纤维补强修复公式中各符号参量的含义及取值

根据缺陷性质和管线操作工况以及安全评估对采用的碳纤维修复工艺实施完工后两天检查其包覆质量。通过检查未发现碳纤维包覆处有明显变形情况,碳纤维和管道贴合平整,包覆范围未发现有气泡、鼓胀等情况,包覆两端封口较为致密,经现场评估碳纤维包覆质量良好。

4结语

我国正处于管道发展的高峰时期,无论是新建管道还是老管道,都需要建立完整性评价与管理体系,虽然国内未形成系统的管道完整性管理体系,但与管道完整性管理及评价相关的标准有很多。技术标准的制定部门与安全监察的管理部门做了大量富有成效的工作,但还存在诸多不足,例如技术标准的适应性差、竞争力不强、技术水平不高、技术标准和安全法规之间存在不协调、技术标准法规覆盖面不全,滞后于新技术的发展,安全性与经济性的关系处理失衡等,这些不适应制约了管道技术的进展,迫切需要解决。管道完整性管理标准不是一种单一的、具体的技术指标标准,而是一种管理行为标准,它是建立在众多基础的技术规范基础上的一种综合的管道管理规范体系。在实施管道完整性管理时,根据其要求会涉及到许多相应的技术性的标准和规范,是管道设计、施工、运行、检验检测、安全评定、改造、维护维修及管理等的各个过程标准规范的集合,其目标是管道运行的安全性、可靠性和管理的经济性。呼吁有关部门结合国内压力管道的实际情况,借鉴国际上管道完整性管理的先进经验和做法,最终形成具有本国特色的管道完整性管理和评价体系。

管道的完整性管理最终将是管道运行管理科学化、程序化、规范化、可视化、数字化的重要手段。通过引进和开发先进的检验检测技术、风险评估技术、安全评定技术及维修维护技术等对管道进行有效的完整性评价,以实现事故的提前预控。石油化工管道在服役过程中会受到许多因素影响而产生各种缺陷,这些缺陷的存在和发展会严重影响管道的安全性,很多服役管道已进入老龄化阶段,在石化装置大力提倡长满优运行的目标下,实施管道完整性管理,确保管道本质安全是目前的一项紧迫任务。

参考文献

[1]董邵华,杨祖佩.全球油气管道完整性技术与管理的最新进展[J].油气储运,2007,26(2):1-17.

[2]洪险峰,崔昊,贾会英,等.浅谈含缺陷管道的完整性评价及维护维修[J].长江大学学报(自然科学版),2011,8(11):48-54.

[3]郭华强.风险评估(RBI)在加氢装置的应用[J].石油化工设备技术,2007,28(6):10-16.

[4]American Petroleum Institute.API RP 581 Risk-Based Inspection Technology[S].2nd ed.Englewood:API Publications,IHS,2008.

[5]American Society of Mechanical Engineers.ASME PCC-2,Repair of Pressure Equipment and Piping[S].New York:ASME International,IHS,2011.

[6]李枢一,张建兴,赵丽恒,等.油气管道碳纤维复合材料修复技术及应用[J].管道技术与设备,2013(2):38-40.

[7]刘国,郑岩,孙明烨,等.碳纤维复合材料在城镇燃气管道维修补强中的应用[J].燃气技术,2007(5):11-14.

Piping Integrity Evaluation Based on RBI and Carbon-Fiber Reinforced Composites Technology

Xing Li

(ShanghaiPetrochemicalEquipmentInspection&TestingCo.,Ltd.,Shanghai200540)

ABSTRACT

Keywords:RBI,repair,corrosion,safety assessment,integrity evaluation

收稿日期:2015-12-02。

作者简介:邢丽,女,1981年出生,2007年毕业于大连理工大学材料学专业,硕士,高级工程师,压力容器/管道检验师、API 570授权检验师、RBI评估师等,主要从事特种设备检验检测工作及完整性管理研究。

文章编号:1674-1099(2016)01-0010-06中图分类号:TQ055.8+1

文献标识码:A

The current situation of integrity management at home and abroad,and key technologies for integrity evaluation as risk assessment,and carbon fiber reinforced composites technology were introduced.The feasibility of applying this carbon-fiber reinforced technique for in-service piping with defects was studied with experiment.The integrity evaluation of piping with defects was well detailed based on the risk assessment and carbon-fiber reinforced technique through a specific case.A set of perfect integrity evaluation and management codes which are adapted to the situation in china were appealed herein,so that the level of long-term operation for in-service piping in our country can be enhanced to ensure safety essentially.