CFG桩处理湿陷性黄土的设计方法

李允忠,郑假余(山东电力工程咨询院有限公司,山东 济南 250001)

CFG桩处理湿陷性黄土的设计方法

李允忠,郑假余

(山东电力工程咨询院有限公司,山东 济南 250001)

摘要:本文介绍了采用振动沉管CFG桩消除黄土湿陷性,并提高地基承载力的工程实例。为消除黄土湿陷性,达到桩间土挤密效果,CFG桩按照灰土挤密桩布桩原则进行设计。由于桩间距较小,为减少对相邻桩的影响,CFG桩采用隔桩跳打原则进行施工。施工后经过检测,场地黄土湿陷性完全消除,承载力满足了设计要求。

关键词:CFG桩;湿陷性黄土;地基承载力。

1 概述

水泥粉煤灰碎石桩(Cement Flyash Gravel Pile, CFG),是由水泥、粉煤灰、碎石、石屑或砂等材料加水拌合而成的高粘结强度桩,属于刚性桩,一般由桩、土和褥垫层一起构成复合地基,由桩和桩间土通过褥垫层协调变形,共同承担上部荷载。与桩基相比,一般工程造价较低,与碎石桩、灰土桩等散体材料桩相比,CFG桩可以全桩长发挥桩的侧摩阻力,当桩端落在较好的土层上时,还具有较大的端承力,可以将荷载传递到较深的土层。

CFG桩适用范围较广,一般用于处理粘性土、粉土、砂土、素填土等土层。CFG桩用于处理湿陷性黄土,主要是利用振动沉管施工工艺成桩,通过振动沉管对桩间土进行挤密,达到破坏黄土本身的结构性,消除黄土湿陷性的目的,其原理类似于灰土挤密桩对桩间土的挤密作用。同时CFG桩本身又具有一定的强度,可以提供较高的承载力,达到改善加固深度内的地基变形性状,减小工后沉降的目的。

2 工程概况

某变电站工程位于湿陷性黄土地区,根据地质勘察资料,地层分类如下:

①黄土状粉土:黄褐色,稍湿,稍密,层厚0.80~1.40 m,层底埋深0.80~1.40 m。

②黄土状粘土:黄褐色,湿,可塑~硬塑状态,有大孔隙。层厚1.00~2.20 m,层底埋深2.40~3.00 m。

③黄土状粉土:黄褐色,湿,稍密~中密,有大孔隙,层厚2.20~4.00 m,层底埋深5.00~6.60 m。

④粉土:褐黄色,湿,中密~密实,夹粘性土薄层及砂土透镜体,层底最大埋深为9.45 m。

土的主要物理力学性质指标见表1。

表1 地基土主要物理力学性质指标

根据对场地的黄土状土的湿陷性分析结果,其湿陷性在站址区普遍分布,最大湿陷系数为0.026;湿陷类型为非自重湿陷性黄土场地;湿陷量Δs值为22.5~81.0 mm,湿陷等级为I级(轻微),最大湿陷深度6.10 m。

3 地基处理方案

该工程地基处理,设计要求消除黄土的湿陷性,处理后地基承载力特征值不小于150 kPa。通过各种地基处理方案的经济技术条件必选,最后决定采用CFG桩进行地基处理。

3.1设计参数

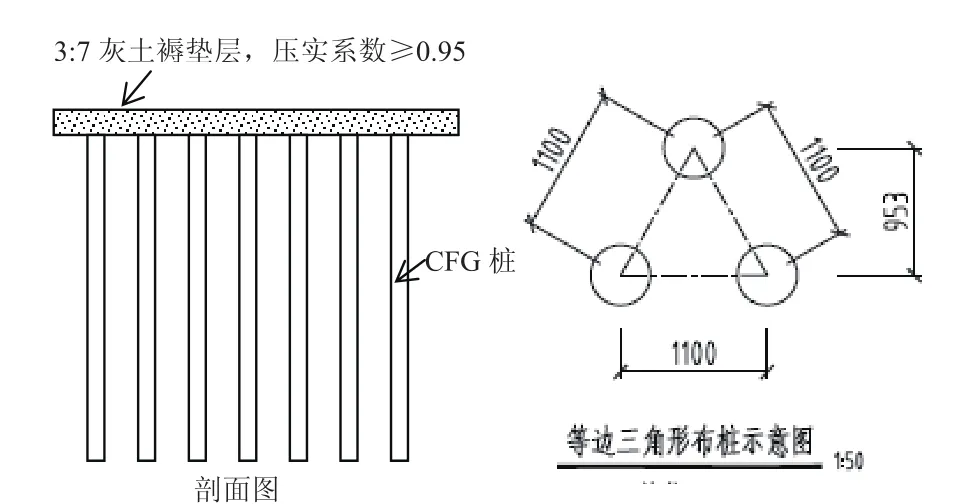

(1) CFG桩采用振动沉管施工工艺,桩径取为0.45 m。

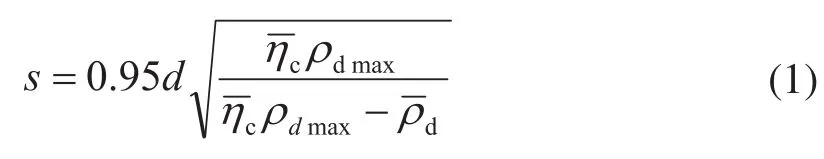

(2)为消除黄土湿陷性,桩间距s按照灰土挤密桩进行设计计算,采用正三角形布置,孔心距按下式计算:

式中:s为桩孔之间的中心距离(m);d为桩孔直径(m);ρd max为桩间土的最大干密度(t/m3);d为地基处理前土的平均干密度(t/m3);c为桩间土经成孔挤密后的平均挤密系数,不宜小于0.93。

经过试算,并满足桩间距不大于2.0~3.0倍桩径要求,最后确定桩间距取为1.10 m。

(3)桩长按照穿透湿陷土层进入非湿陷土层设计,桩端进入④层粉土0.50 m,设计桩长为5.5 m。

(4) CFG桩体设计强度为C10。

(5) 褥垫层的设计:CFG桩施工完成,清除桩顶浮浆厚度不小于200 mm后,铺设褥垫层,褥垫层设计采用三七灰土分层碾压密实处理,厚度300 mm,压实系数不小于0.95。

图1 CFG桩设计剖面和平面布置图

3.2复合地基承载力计算

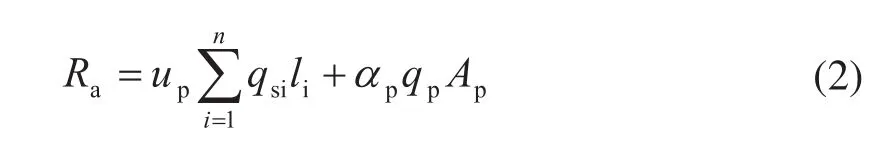

(1) CFG桩单桩承载力

单桩竖向承载力特征值Ra按照下式计算:

式中:up为桩的周长;qsi为桩周第i层土的侧阻力特征值(kPa);li为桩长范围内地i层土的厚度;αp为桩端端阻力发挥系数,根据地区经验取1.0;qp为桩端端阻力特征值(kPa);Ap为桩的截面积(m2)

桩径为0.45 m,桩长为5.5 m计算。

表2 CFG桩单桩承载力计算

根据上述计算结果:单桩竖向承载力特征值Ra=205 kN。

(2)面积置换率 m值

式中:d为桩身平均直径(m);de为一根桩分担的处理地基面积的等效圆直径(m)。计算结果为: m=0.1518

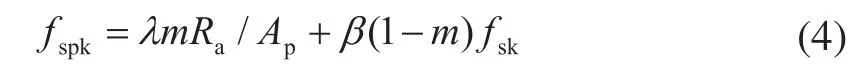

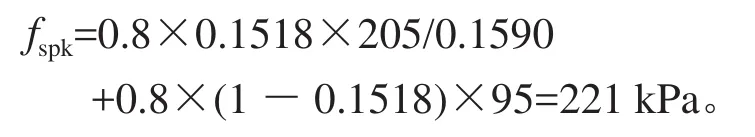

(3)复合地基承载力

式中:λ为单桩承载力发挥系数,取0.8;β为桩间土承载力发挥系数,取0.8。计算结果为:

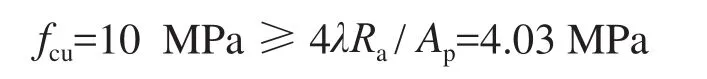

3.3桩体强度验算

计算结果为:σp=1.26 MPa

桩体抗压强度:

桩体强度能够满足设计要求。

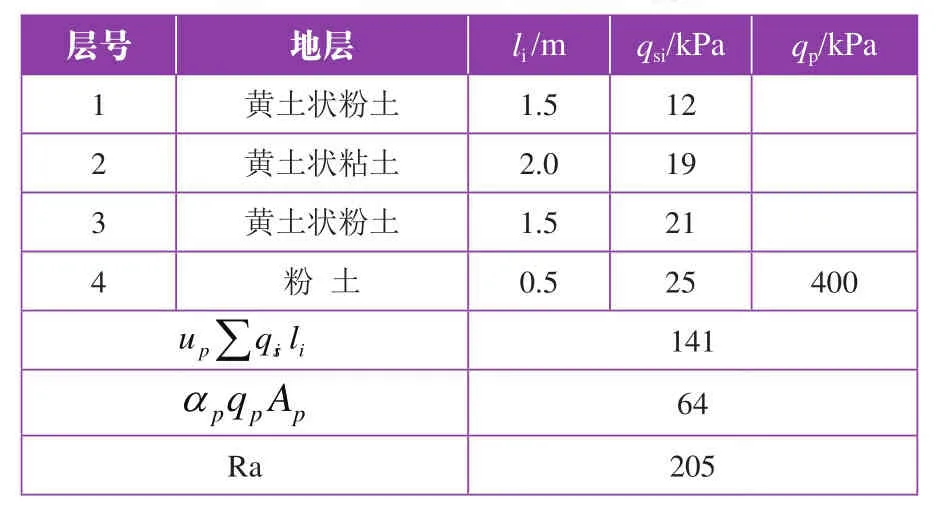

4 施工

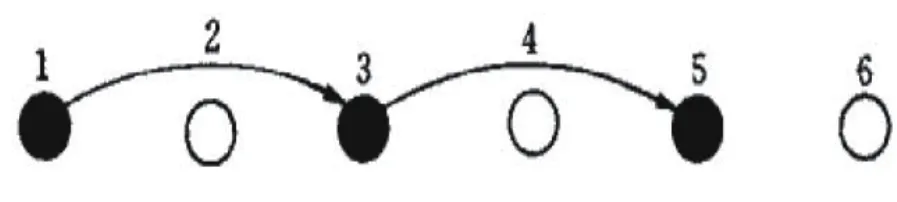

CFG桩施工采用对DZ40型振动沉管打桩机成孔制桩,对于满堂布桩, 施工顺序采用从一边向另一边推进的方案,为减小对相邻桩的影响,采用隔桩跳打施工工艺。

图2 隔桩跳打施工示意图

4.1原材料及配合比

(1) 原材料: 水泥采用32.5级普通硅酸盐水泥; 粉煤灰采用三级灰; 砂采用Ⅱ区级配的中砂, 细度模数2.55,含泥量小于3% ; 碎石采用1~3 cm碎石。

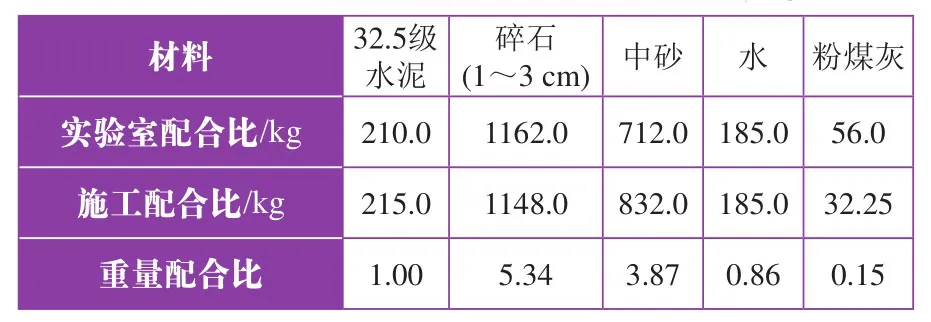

CFG桩体混凝土设计强度等级为C10,每立方米配合比材料用量见表3。坍落度为30~50 mm。

表3 CFG桩配合比每立方米材料用量

经过室内抗压强度检测,7天强度为11.8 MPa,28天强度为16.9 MPa。

(2)充盈系数:理论灌入量由沉管外径和桩长计算得出, 一般情况下充盈系数为1.1~1.2。

4.2施工

(1)桩机进入现场,根据设计桩长、沉管入土深度确定机架高度和沉管长度,并进行设备组装。

(2)桩机就位,调整沉管与地面垂直,确保垂直度偏差不大于1%。

(3)启动马达,沉管到预定标高,停机。

(4)记录电流表上的电流一次,并对土层变化处予以说明。

(5)停机后立即向管内投料,直到混合料与进料口齐平。混合料按设计配比经搅拌机加水拌和,拌和时间不得少于1 min,如粉煤灰用量较多,搅拌时间还要适当延长。加水量按坍落度3~5 cm 控制,成桩后浮浆厚度以不超过20 cm为宜。

(6)启动马达,留振5~10 s,开始拔管,拔管速率为1.2~1.5 (m/min)(拔管速度为线速度,不是平均速度)。拔管过程中不允许反插。如上料不足,须在拔管过程中空中投料,以保证成桩后桩顶标高达到设计要求。

(7)沉管拔出地面。确认成桩符合设计要求后,用粒状材料或湿粘性土封顶。然后移机进行下一根桩的施工。

(8)施工过程中,抽样做混合料试块,一个班组做一组(3块),试块尺寸为l5 cm× 15 cm×15 cm,并测定28 天抗压强度。

(9)施打顺序采用隔桩跳打,并从一边向另一边推进的方案。

5 施工效果检验

CFG桩施工完成后后采用单桩复合地基载荷试验、低应变试验、室内土工试验等手段进行了施工效果检测。

5.1单桩复合地基载荷试验

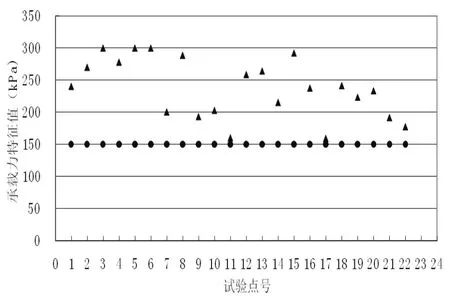

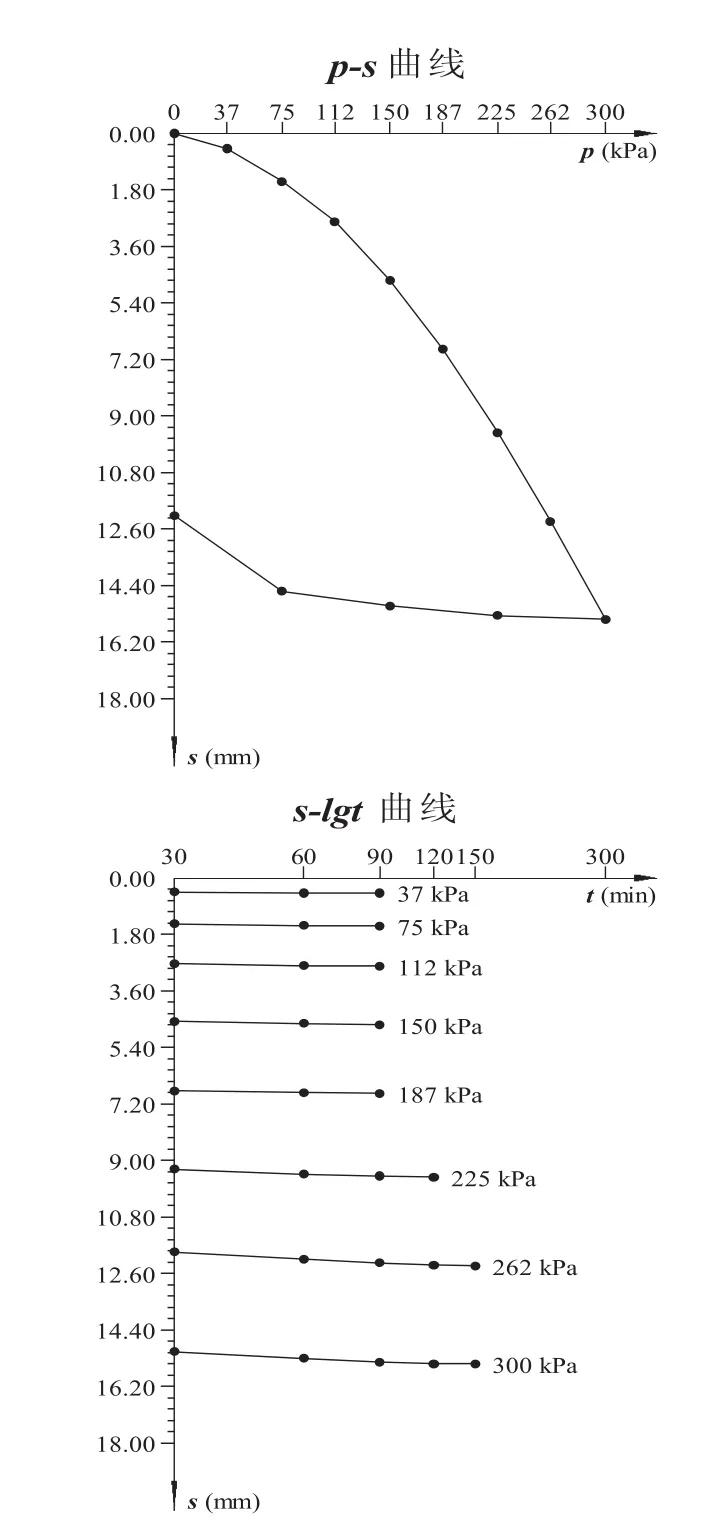

单桩复合地基载荷试验共完成了22检测点,试验采用圆形承压板,压板面积为单桩处理面积,直径为1.16 m,面积为1.06 m2,压板下设50~150 mm厚中粗砂找平,试验采用压重平台反力装置,压重一次性堆至预估最大试验载荷的1.2倍以上,根据设计复合地基承载力特征值不小于150 kPa的要求,试验堆载重量不小于360 kN。

根据载荷试验结果,绘制压力-沉降(p-s)曲线,取相对变形值取s/d等于0.01所对应的压力为复合地基承载力特征值,且不应大于最大加载压力的一半。

根据载荷试验结果,22个点的载荷试验在加荷至设计承载力2倍(300 kPa)时,最大沉降为8.56~35.84 mm之间,按照相对变形确定承载力特征值为159~300 kPa之间,按照最大压力一半取值为150 kPa,所以满足设计承载力150 kPa的设计要求,但是根据载荷试验曲线分析,该复合地基承载力还有一定的潜力可以发挥,见图3,典型载荷试验曲线见图4。

图3 承载力特征值统计分析结果

图4 典型载荷试验曲线

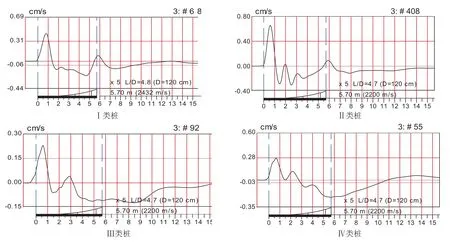

5.2低应变检测

CFG桩施工完成后,随机抽取10%的桩使用PIT桩基动测仪进行了桩身完整性检测,根据检测结果,桩身波速值大部分在2000~2500 m/s之间,根据检测曲线分析,受检桩大部分Ⅰ类桩和Ⅱ类桩,也出现了少部分的Ⅲ类桩和Ⅳ类桩。 典型低应变检测曲线见图5。

根据检测结果,受检桩中,有少部分的Ⅲ类桩和Ⅳ类桩,分析原因主要是两个方面的因素:一个因素是由于振动沉管的施工工艺影响而产生,该施工工艺由于振动力较大,并具有挤土效应,后施工的桩容易对已施工的桩造成水平向挤压变形,虽然施工过程中采取了隔桩跳打的施工方法,还是产生了缩颈、断桩等不良现象。另一个因素是为消除黄土的湿陷性,按照灰土挤密桩布桩原则进行设计,采用了较小的桩间距(只有不到2.5d)进行布桩。而对于采用挤土成桩工艺的CFG桩来说,合理的桩间距为(3~6)d,桩间距越小,对相邻桩的影响越大,从而出现部分断桩。

从上述因素分析,对于通过振动沉管施工工艺的CFG桩来消除黄土湿陷性,由于选择较小的桩间距进行设计施工,出现部分的Ⅲ类桩和Ⅳ类桩也是必然的,对于满堂布桩的复合地基来说,只要将Ⅲ类桩和Ⅳ类桩控制在合理比例范围内,就不会对整个地基产生不利影响。

图5 低应变检测不同桩身完整性试验曲线

5.3桩间土湿陷性检测

在CFG桩施工完成后,对桩间土采取原状土样进行室内土工试验分析,判断桩间土的湿陷性是否消除。根据试验结果,桩间土试验指标见表4。

表4 桩间土试验检测结果

根据桩间土的天然孔隙比指标分析,土的密实性比打桩前有了较大提高,振动沉管的CFG桩施工工艺对桩间土有明显的挤密效应,处理后桩间土的湿陷性系数δs最大值只有0.002,完全消除了黄土湿陷性。

6 结论

(1)采用振动沉管施工工艺成桩的CFG桩,按照灰土挤密桩设计原则进行布桩,通过对桩间土的挤密效应可以达到消除黄土的湿陷性的目的。

(2)相比柔性桩复合地基,同样桩长的CFG桩可取得较高的地基承载力,并减少工后沉降变形。

(3)由于需要通过挤土效应消除黄土湿陷性,CFG桩布桩间距较小,应采用隔桩跳打的工艺进行施工,尽量减小对相邻桩的影响。

(4)由于采用灰土挤密桩设计原则进行布桩,桩间距较小,CFG桩在振动沉管施工过程中,会有部分桩出现缩颈、侧挤造成的断桩现象,应采用低应变方法进行抽查,只要断桩控制在合理比例范围内,对于满堂布桩的复合地基不会发生其他不利影响。

(5)条件具备时,应进行试桩,以确定消除黄土湿陷性的合理桩间距,尽量减少断桩比例。

参考文献:

[1]JGJ79 - 2012,建筑地基处理技术规范[S].

[2]龚晓南.地基处理手册(第三版)[M].北京:中国建筑工业出版社,2008.

[3]刘宇,高峰.CFG桩处理饱黄土地基试验研究[J].甘肃科技,2008,24(2).

[4]董忠级,王建智.CFG桩在湿陷性黄土地基中的应用[J].工程勘察,1998,(4).

[5]黄薛,何瑞,魏海红.CFG桩复合地基在湿陷性黄土地层中的应用[J].西部探矿工程,2011,(3).

Design Method of CFG Pile to Treatment of Collapsible Loess

LI Yun-zhong, ZHENG Jia-yu

(Shandong Electric Power Engineering Consulting Institute Co.,Ltd., Jinan 250001, China)

Abstract:In the paper, the vibrating sinking-pipe CFG pile is introduced to eliminate the collapsibility of loess, and to improve the bearing capacity of foundation soil. To eliminate the collapsibility of loess, CFG pile is carried out in accordance with the principle of lime-soil compaction pile design method to compact the soil between piles. Due to the pile spacing is small, CFG pile is constructed by the principle jumping every other pile to reduce the influence on adjacent pile. According to the test results after construction, the collapsibility of loess is completely eliminated, and the bearing capacity meets the design requirements.

Key words:CFG pile; Collapsible loess; Bearing capacity of foundation soil.

中图分类号:TU4

文献标志码:B

文章编号:1671-9913(2016)01-0011-05

* 收稿日期:2015-05-14

作者简介:李允忠(1973- ),男,山东德州人,硕士,高级工程师,主要从事岩土工程工作。