基于割集算法的车削夹具虚拟装配序列规划

鲍成伟,宋孟华,刘雪梅

(西北工业大学 明德学院,西安 710124)

基于割集算法的车削夹具虚拟装配序列规划

鲍成伟,宋孟华,刘雪梅

(西北工业大学 明德学院,西安710124)

摘要:目前航空航天企业产品结构复杂,零部件数量众多,且在实际加工过程中需要大量的夹具。针对小批量、多品种的生成模式,快速准备符合加工要求的夹具是航空航天企业急需解决的问题。应用装配关联图为基础,描述某车削夹具的装配信息模型,结合割集算法的技术,设计并实现了产品的虚拟装配序列规划,并对生成的装配规划进行评价。应用该装配序列规划方法可实现夹具的快速工装,明显提升生产效率。

关键词:车削夹具;装配序列规划;虚拟装配;割集算法

0引言

航空航天企业产品结构复杂、零部件数量众多、制造工艺复杂,实际加工中需要大量的夹具,如飞机等产品甚至需要上万件,如此大的数量给夹具准备工作造成巨大的压力。这一过程占用了较多的人力和周期,且当产品改变时,又要重新设计和制造夹具。因此,针对这种小批量、多种类的生产模式,如何快速准备符合加工要求的夹具,已成为航空航天企业亟需解决的难题。夹具设计、工装效率和质量是影响产品生产效率和质量的瓶颈因素,成为目前航空航天产品高效、高精数控加工迫切需要解决的问题之一[1]。但由于夹具设计资源没有得到很好的共享和重用,夹具设计、工装效率和质量仍然是影响航空航天产品研制的重要因素之一[2]。

1装配序列规划简介

装配序列规划是虚拟装配的关键技术之一,它是针对某一产品,探索满足一定要求和条件的装配顺序,通过一定的方法和评价标准,从而得到满足装配时间最短、费用最低、工艺性最好等最优装配方案与装配序列[3-4]。夹具作为加工过程中一种重要的工艺装备,直接影响产品的质量和研制周期,其中车削夹具在航空制造工艺装备中占有较大比重。

德国工业工程研究所虚拟现实实验室较早地研究基于虚拟现实的装配规划系统。加拿大大学在虚拟装配中引入仿生智能,使用仿生神经网络进行装配序列规划,最终生成机器人指令,并进行评价和优化[5]。Kuehne和Oliver建立了一个简单的虚拟装配系统,可以通过导入CAD模型装配层次结构来产生装配顺序,但它没有碰撞干涉检测和触觉反馈[6]。

现阶段的装配序列研究主要是实现智能化、集成化、自动化的可行序列的生成。但是面对零部件数量众多、结构复杂的大型装配体时,都有一定的局限性,陷入序列组合爆炸的死循环[7]。具有严谨数学理论基础的应用型几何推理算法计算过程繁琐运算量大;具有专业领域装配经验的人工智能技术结合多种算法,根据装配约束关系进行自动推理容易在分析时序列组合出现爆炸现象,实用性不强。

所以如何排列优先约束关系、进行组件识别、生成运算矩阵、建立装配经验知识库、结合拆卸法与图论割集法的逆向思维,针对研究对象的自身存在的几何、技术和机械的可行性,快速准确的找出符合要求的可行最优序列是当今装配序列规划迫切要解决的课题[8]。

2车削夹具装配信息模型的建立

对车削夹具进行装配序列规划研究,首先要建立完善、正确的表达装配信息的虚拟模型。虚拟装配模型中应该包含车削夹具在工作状态下所有零件之间以及它们与被加工工件之间的所有内在装配约束关系。完善的车削夹具虚拟装配信息模型能够提供装配序列规划、评价所需的必要信息。

由于车削夹具需要经常拆卸和装配,在建模过程中我们要注意一些问题和细节,方便其装配。在建模过程中采用面向装配的设计DFA(Design For Assembly)的设计原则,其中包含构成零件数量和类型最少原则、装配方向最少原则、零件易于定位原则和模块化的设计原则[9]。本文以角铁类车削类夹具为研究对象,因为该类夹具都是专用型夹具,适用于小批量的生产,需要经常进行装配与拆卸操作,如图1所示的车削夹具三维工装图。

图1 车削夹具三维工装图

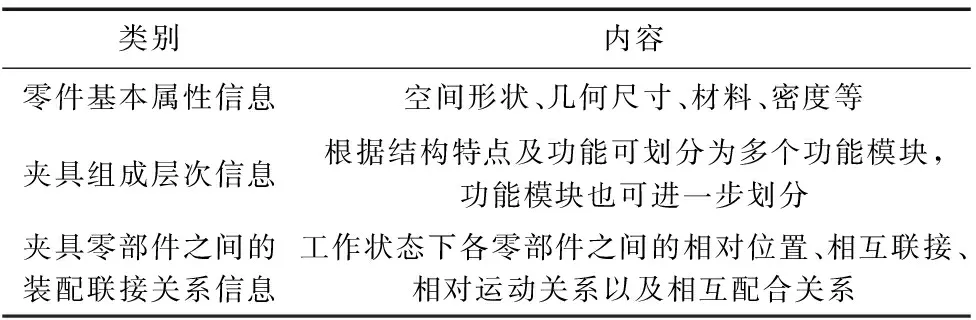

根据装配序列规划的需要车削夹具的装配信息分为三类,如表1所示。

表1 装配信息分类

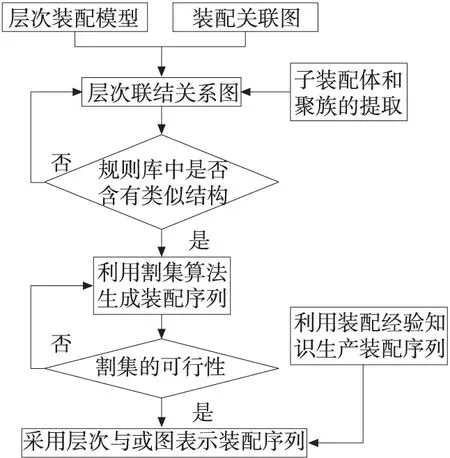

3车削夹具装配序列的生成与评价

根据车削夹具在加工时需要经常拆卸和重新装配的特点,在此提出一种正逆向结合法,充分利用装配经验知识正向推理得到一些常见子装配体和典型的装配工艺结构的装配序列;对于根据现有装配经验知识不能直接推导出序列的部件采用割集法逆向分析生成拆卸序列,然后推导出所有可行的车削夹具装配序列,针对车削夹具的装配序列生成的流程如图2所示。

图2 装配序列生成流程图

3.1车削夹具的装配知识

获取装配知识是进行装配经验推理的基础,目前主要将车削夹具的装配经验知识分为两大类,一类是约束型知识,通常是指根据车削夹具中零部件之间的配合特征约束关系推理出零部件之间的装配优先关系;另一类是通用型知识,例如车削夹具的一般装配工艺要求的经验,装配时一般把重量较大、与其它零件联接关系较多的零部件做为基础件,车削夹具都是以本体为基础件进行装配。

3.2割集算法中装配序列的生成

割集法是一种严谨的数学理论方法,将数学图论中关于图的割集思想应用于装配体的拆卸过程中,使得装配序列规划更为严谨[10-11]。装配序列中的拆卸逆向割集法巧妙高效地解决了装配序列生成问题,但是它对装配体中零部件的数量有着严格的要求,一般限制在5~8个左右。所以在使用割集法之前需要将装配关联图进一步简化,将装配关联图按照装配割集不断分割,满足特定的数目要求。车削夹具特殊的使用要求,满足所有零部件都是刚性元件并且可装即可拆,装配体的拆卸序列的逆序即为装配序列,符合割集算法求解装配序列规划的要求。

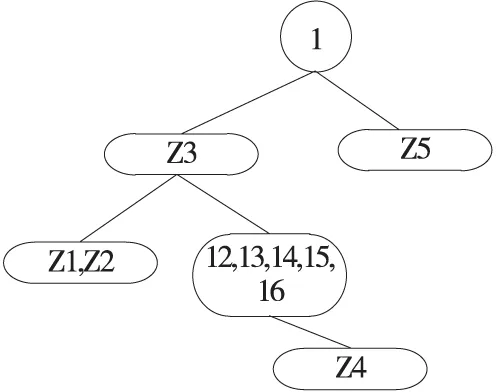

割集法求解就是割集把装配关联图分割成两个零件连通子图,然后再对分割后的两个子图,直到不能再进行分割为止,割集算法的具体流程如图3所示。

此研究采用SPSS17.0软件。进行数据处理分析,计数资料以(%)表示,以卡方检验。P<0.05为差异具有统计学意义。

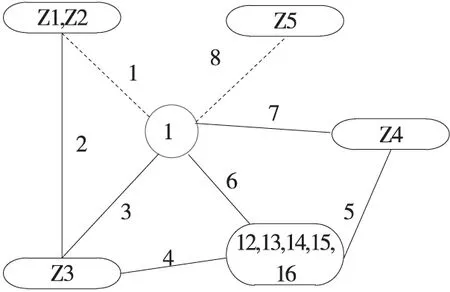

通过子装配体简化的车削夹具装配关联图明显可以观察到该关联图中节点较多,不符合割集算法的运算条件,结合12~16 零件的在装配关联图中的特点,可以根据装配经验知识来分析装配优先约束条件,得到它们必须连续装配且装配顺序为16-12-13-14-15。相同的原理可得到子装配体Z2 必须在子装配体Z1 装配之后才能进行装配,且必须连续装配。对经过子装配体分析简化过后的装配关联图中的所有关联边进行统一编号,车削夹具的简化关联图如图4所示。去掉1、2、6 和7 边后得到车削夹具的一棵如图5所示的生成树。

图3 割集发生装配层次流程图

图4 简化后的装配关联图

图5 生成树

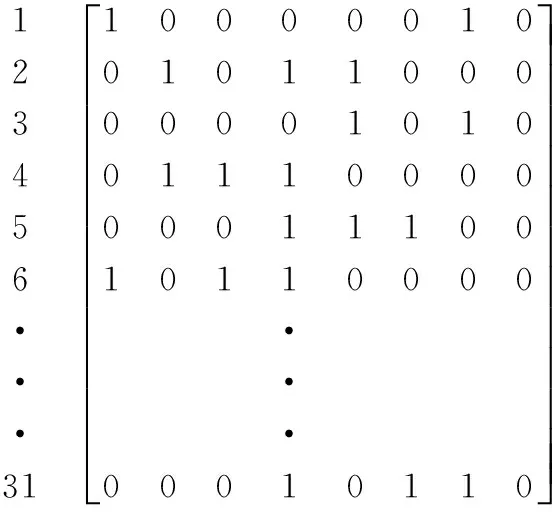

在以车削夹具装配模型为基础上的生成树,有且仅有一个树枝的割集称为基本割集,对分析过后所有的可行的基本割集矩阵进行环和运算得到代表生成所带可行装配序列完全割集矩阵,其中每一列都对应装配关联图图4中的一条边,并且序号相同,每一行对应一个割集,对应矩阵中共有31 个割集,如下面矩阵所示。

对割集进行分析可知,其中只有割集1,3,4,6,8,12 为真割集,其余割集都为伪割集,应删除,在所有真割集进行可行性分析,只有1,3,4,6 满足可行性要求,换算成装配序列与或图表达形式如图6所示。

图6 装配序列与或图

再对与或图进行自下而上搜索或自上而下搜索求出装配序列中的二叉树,换算成装配序列为:

①1-Z3-Z1,Z2-Z4-12,13,14,15,16-Z5;

②1-Z3-Z1,Z2-12,13,14,15,16-Z4-Z5;

③1-Z3-12,13,14,15,16-Z4-Z1,Z2-Z5;

④1-Z3-Z4-12,13,14,15,16-Z1,Z2-Z5;

①1-9-0-ZA1-3-2-6-5-4-10-11-16-12-13-14-15-ZA2-17;

②1-9-0-ZA1-3-2-4-6-5-10-11-16-12-13-14-15-ZA2-17;

③1-9-0-ZA1-3-2-6-5-4-16-12-13-14-15-10-11-ZA2-17;

④1-9-0-ZA1-3-2-4-6-5-16-12-13-14-15-10-11-ZA2-17;

⑤1-9-0-16-12-13-14-15-10-11-ZA1-3-2-6-5-4-ZA2-17;

⑥1-9-0-16-12-13-14-15-10-11-ZA1-3-2-4-6-5-ZA2-17;

⑦1-9-0-10-11-16-12-13-14-15-ZA1-3-2-6-5-4-ZA2-17;

⑧1-9-0-10-11-16-12-13-14-15-ZA1-3-2-4-6-5-ZA2-17;

3.3装配序列的评价

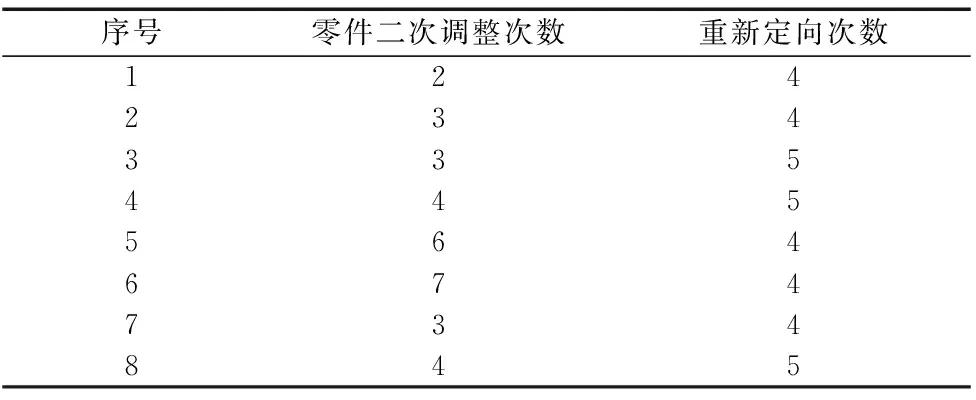

车削夹具实际装配时主要考虑的是装配整体的工艺性、时间性、经济性等多方面因素[12]。但在众多的影响因素中,工艺性往往决定装配质量、装配时间和装配费用等。结合车削夹具作为车削加工过程中必备的工艺装备的和定位、固定和夹紧加工工件的使命,针对专用夹具需要经常拆卸和装配的特点,确定以实现理想时间和保证工艺性为评价目标,以装配状态的稳定性、装配并行度、重定向次数、零件二次调整次数,为评价因素,并利用层次分析法确定各因素在评价过程中的权重。

车削夹具在装配序列生成过程中采用是割集算法,经过可行性分析,保证了装配装配的稳定性,层次关系树和与或图的表达方式确定了装配的并行度。另外,在夹具与车床连接过程中现场操作的方便和简单性,主要采用了零件二次调整次数和重新定向次数两个整体性因素来对装配序列进行评价,装配评价基础数据如表2所示。

表2 装配评价基础数据

由表2的数据明显可知装配序列2的结果为最优,也比较符合工人的在实际操作时的装配习惯。

4结论

通过UG NX虚拟装配技术建立车削夹具三维工装模型,根据实体模型的装配关系和特征构建层次联结关系图形式的车削夹具装配信息模型,采用装配知识与割集算法相结合,进行装配序列规划,通过一定的评价标准,得出最优的装配序列,为研究基于装配顺序的虚拟装配提供了基础,实现夹具的快速工装,提高生产效率。

[参考文献]

[1] 靳江艳,黄翔,刘希平,等.基于广义装配关系的复杂产品装配单元划分方法[J].南京航空航天大学学报,2012,44(2):50-55.

[2] 刘检华,孙连胜,张旭,等.三维数字化设计制造技术内涵及关键问题[J].计算机集成制造系统,2014,20(3):496-504.

[3] 彭深,刘克能,周长省.机械产品装配序列规划研究[J].南京师范大学学报(工程技术版),2006,6(2):81-85.

[4] 崔小龙,刘新华,宋国民.基于子装配的装配序列规划方法研究[J].组 合 机 床 与 自 动 化 加 工 技 术,2012(5):78-81.

[5] TURNER J U, SUBRAMANIAM S,GUPTA S. Constraint representation and reduction in assembly modeling and analysis[J]. IEEE Transactions on Robotics and Automation, 1992,8(6): 741-750.

[6] YANG Rundang, WU Dianliang, FAN Xiumin. Research on constraint-based virtual assembly technologies[J].Computer Integrated Manufacturing Systems,2006,12(3):413-419.

[7] 单鸿波,李淑霞.产品DFA相关研究现状及展望[J].中国制造业信息化.2007(6):18-23.

[8] 赵磊,李原,余剑峰.支持变约束的装配顺序随需式规划方法[J].机械工程学报,2011,47(5):149-155.

[9] 王恒,宁汝新.面向虚拟装配的产品公差模型[J].计算机集成制造系统.2006(7):961-968.

[10] 姚寿文,鲁立鹏,李慎龙.基于割集算法和子装配体识别的装配顺序规划[J].机床与液压,2008(9):6-8.

[11] 张庆霞,钟艳如,马如林.一种基于有向割集分解的装配序列生成改进算法[J].机械设计与制造,2008(6):68-70.

[12] 周开俊,李东波,许焕敏.一种产品装配序列的评价方法[J].计算机集成制造系统,2006,12(4):563-567.

(编辑赵蓉)

Lathe Fixture Virtual Assembly Sequence Planning Based on the Cut-set Theory

BAO Cheng-wei, SONG Meng-hua, LIU Xue-mei

(Mingde College,Northwestern Polytechnical University, Xi’an 710124, China)

Abstract:Currently aerospace enterprise product structure are complicated, parts are numerous and requires a lot of fixtures in the actual processing.For small quantities, multi-species generation mode,rapid prepare fixtures in line with processing requirements is aerospace enterprise urgent problems.Based on assembly related pictures,describe a certain turning fixture assembly information model,combined cut-set algorithm’s technology,design and implementation of product ‘s virtual assembly sequence planning,and evaluate the resulting assembly planning.Applying this assembly sequence planning method enables rapid fixture,significantly increase production efficiency.

Key words:lathe fixture; assembly sequence planning; virtual assembly; cut-set theory

文章编号:1001-2265(2016)05-0134-04

DOI:10.13462/j.cnki.mmtamt.2016.05.037

收稿日期:2015-05-26;修回日期:2015-07-01

作者简介:鲍成伟(1989—),男,吉林延吉人,西北工业大学明德学院助理实验师,硕士,研究方向为数字化设计与制造,(E-mail)baobao74@163.com。

中图分类号:TH12;TG506

文献标识码:A