一种LNG气瓶内胆组对设备的设计与应用

杨义 丁涛 叶从欢

【摘 要】为了改变LNG气瓶在制造过程中依然采用人工拼装组对气瓶内胆的生产方式,根据内胆焊接组对的精度要求,明确了本气瓶内胆组对设备的设计目标是提高组对精度,实现自动化操作,提高生产效率。由应用结果可知:利用气瓶内胆组对设备组对内胆,大大提高了工作效率和组对精度、降低了工人劳动强度。

【关键词】LNG气瓶;组对精度;组对设备

Design and Application of a Kind of New LNG Inner Tank Welding Assembly Tooling

YANG Yi DING Tao YE Cong-huan

(Department of Mechanical Engineering, Hubei Engineering University, Xiaogan Hubei 432000, China)

【Abstract】In order to change current mode of production by artificial assembly of inner tank in the manufacturing process of LNG storage tank. according to the accuracy requiremen of assembly welding of inner tank, confirmed the target of this welding assembly tooling design is improving assembly accuracy ,automatic operation, enhanced productivity. Moreover, result shows: this assembly greatly promotes process accuracy and efficiency.

【Key words】LNG storage tank; Assembly accuracy; Assembly tooling

0 引言

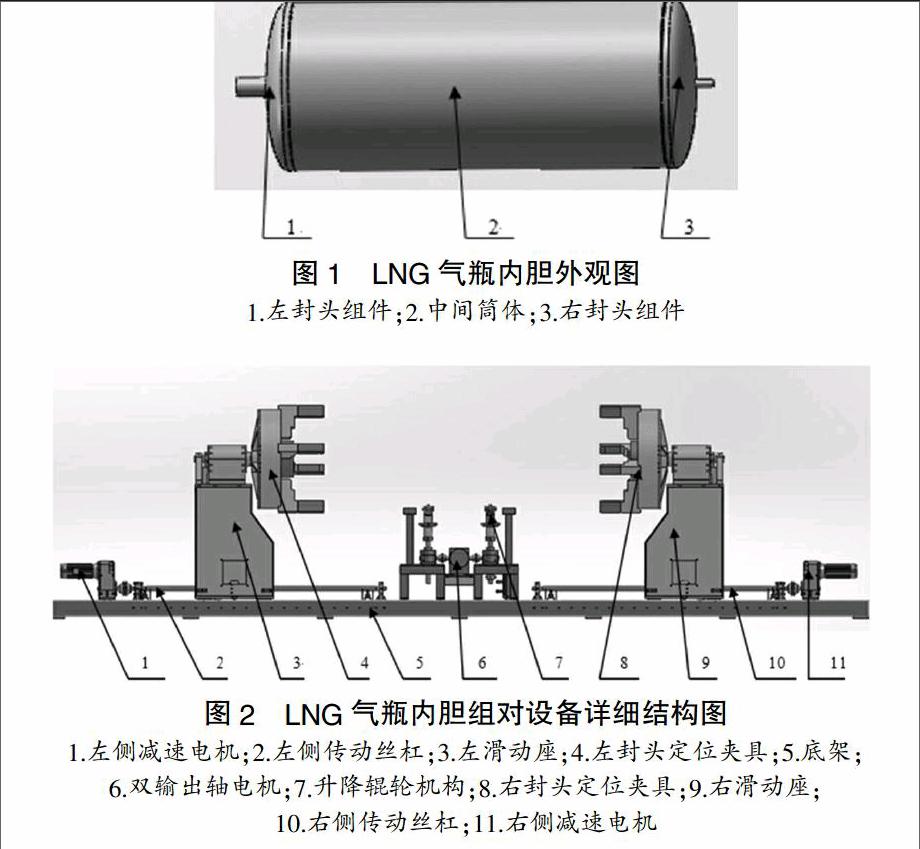

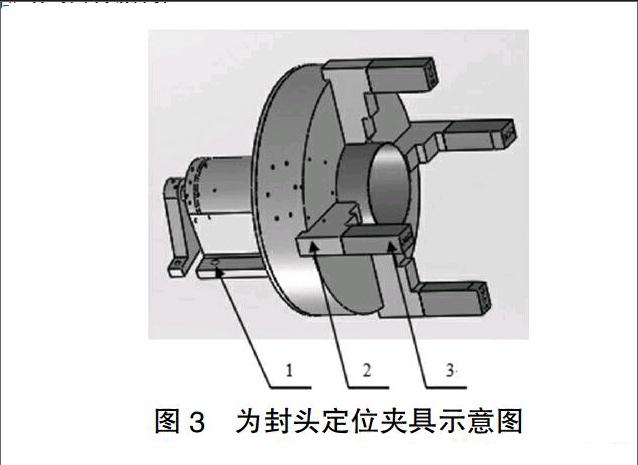

LNG作为清洁能源越来越受到人们的关注,而储存LNG的气瓶内胆是至关重要的设备。随着全国各地LNG项目的落地,LNG气瓶内胆的制造工艺也受到人们的广泛关注[1]。气瓶内胆一般由三部分组成:左右封头和中间筒体[2]。图1为LNG气瓶内胆外观图。内胆的制造过程通常是:标准板料卷圆、纵缝焊接、纵缝探伤、封头组对、环缝焊接、环缝探伤、试压、氮检漏等等。其中封头组对工序是将左右封头与中间筒体组对而成内胆。传统的组对方法是采用由工人手工拼装组对,效率低、成本高、对人工依赖强。本文介绍的一种气瓶内胆组对设备是专门针对此道工序而设计的,通过此专用设备组对与手工组对相比具有操作简便、组对效率高、工人劳动强度低、组对精度高等特点。图2为LNG气瓶内胆组对设备详细结构图。

图1 LNG气瓶内胆外观图

1.左封头组件;2.中间筒体;3.右封头组件

图2 LNG气瓶内胆组对设备详细结构图

1.左侧减速电机;2.左侧传动丝杠;3.左滑动座;4.左封头定位夹具;5.底架;

6.双输出轴电机;7.升降辊轮机构;8.右封头定位夹具;9.右滑动座;

10.右侧传动丝杠;11.右侧减速电机

1 LNG气瓶内胆组对设备技术指标

1.1 设备技术指标

本设备主要用于取代目前手工组对,用于气瓶两端左右封头组件与中间筒体段组件的装夹定位点焊,并且在装配过程中能够实现封头、筒体中心轴的自动找正和两端封头同时装配到位。

通过对气瓶内胆尺寸规格和设备组对自动化实现的具体要求,结合生产实际情况对自动化设备提出如下要求:

(1)该设备适用于外径φ300mm至φ600mm的工件。

(2)定位精度:左右封头和内筒体对装时同轴度≤2mm。

(3)工件定位回转高度814mm,可以做手动回转角度:±360°。

1.2 气瓶内胆组对设备结构和工作原理

设备采用卧式对装结构,主要由底架、控制台、左右封头定位滑动机构和升降辊轮机构组成以及控制系统构成。

工作原理

左封头定位组件装入左端滑动座,并启动左端三爪卡盘按钮夹紧。右封头定位组件装入右端滑动座,并启动右端三爪卡盘按钮夹紧。中间筒体组件滚入装配位置,启动升降辊轮机构按钮,将中间筒体组件顶起到合适的组对高度,启动左右滑动设备按钮,开始对中组对。组对完成后,将升降辊轮机构降下来,开始滚动翻转点焊。

2 气瓶内胆组对设备组成及动作流程

2.1 设备组成

1)底架由框架、轨道安装板、升降装置安装板、丝杠传动装置安装板、电机安装支板和地脚板等组成。其中框架主要由型材和钢板焊接加工而成。焊接后经整体退火消除应力,再冷作修正焊接造成的变形,应力去除彻底,整体刚性好,长期使用不变形。

2)底架是所有零部件的承载体,其组焊而成后,各加工面及安装孔均为焊后加工,保证形位精度;整体直线度偏差为1‰,全长范围内不大于5mm。

3)左右滑动座通过导轨滑块连接底架上做直线往复运动,运动的动力源由左右减速电机通过丝杠传动提供。进给方式为无极变速,在移动过程中可以实现快进、慢进、快退功能,且移动平稳。当左右封头与中间筒体对装组对的时候,电机启动滑动座对中移动,从而实现组对动作。

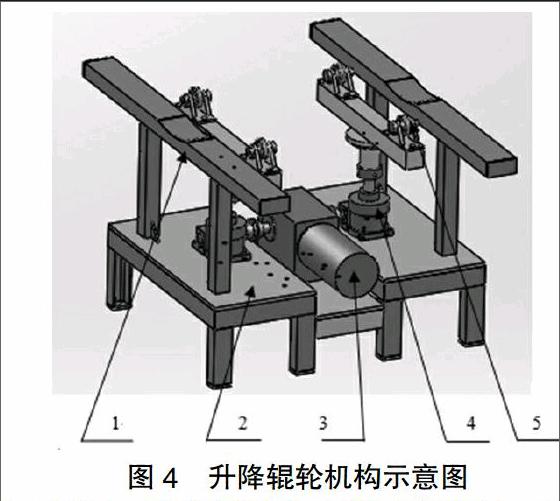

4)封头定位夹具共有左右两套,分别安装在左右滑动座上,随滑动座移动。并通过仿形爪和三爪气动卡盘来定位和夹紧封头,夹具与产品封头接触部分采用黄铜夹片,避免对产品外表面的擦伤。图3为封头定位夹具示意图。

图3 为封头定位夹具示意图

1.安装座;2.四爪自定心卡盘;3.导向块5)升降辊轮机构是由一台双输出轴电机驱动左右两台安装有辊轮的涡轮丝杠升降机构成。两边辊轮的升降模式为联动模式,两边辊轮机构之间的高度能够达到零偏差,从而保证筒体处于水平位置。图4为升降辊轮机构示意图。

图4 升降辊轮机构示意图

1.托板;2.安装台;3.双输出轴电机;4.涡轮丝杠升降机;5.辊轮托架

6)整机控制系统采用松下可编程控制器为主控单元,完成电路系统和气路系统的控制。通过电缆线与设备主机相连,可以在电缆线长度允许的范围内移动;电缆线外部采用橡胶软管进行防护,以免出现电缆线被踩踏损坏的情况。

2.2 设备设备动作流程

1)组对设备初始状态检查,设备通电;急停按钮(三处)松开;钥匙开关打开;电源指标灯亮。

2)左封头组件装入左端封头定位夹具,并启动左端三爪卡盘按钮夹紧。右封头组件装入右端封头定位夹具,并启动右端三爪卡盘按钮夹紧。

3)中间筒体段组件放置在升降辊轮机构的左右辊轮上,启动升降辊轮机构按钮,将中间筒体组件顶起到与封头同轴的位置。

4)启动左右滑动座按钮,开始对装组对。

5)对装完成后,将升降辊轮机构降下来,开始滚动翻转点焊。

6)点焊完成后,气动三爪卡盘松开,升降辊轮机构升起,左右滑动座回初始位,工件同升降辊轮机构一起落下,工件滚出到卸料小车。

3 结束语

通过设计人员与现场调试人员的共同努力,新研制的内胆组对机设备改变了该工序最初使用手工组对的现状。整个设备装卸工件方便,左右封头夹具定位夹紧准确和可靠,左右封头与中间圆柱部分对接准确和可靠,完全满足客户焊接时的组对要求,大大提高了工作效率和组对精度、降低了工人劳动强度。

【参考文献】

[1]吴峤.LNG储罐基础设计浅析[J].天津化工,2015,29(2):53-56.

[2]杨国强.LNG 储罐焊接技术研究[J].装备制造技术,2015(8):198-199.

[责任编辑:汤静]