反应堆压力容器事故排气系统设计与分析研究

赖建永 任云 张玉龙 曾 畅 王保平

【摘 要】事故过程中,压水堆核电厂反应堆压力容器上部不可凝气体的积聚对电厂安全造成了重大威胁。新一代的核电厂设计针对该问题提出了一系列的应对措施。反应堆压力容器事故排气系统可在事故后排出压力容器顶部的不可凝气体,有利于事故的缓解。本文详细描述了事故排气系统的设计要求和设计方案,并利用流体分析软件flowmaster对系统设计方案进行了分析,确定了系统设计参数。

【关键词】压水堆核电厂;排气;flowmaster

0 前言

美国三哩岛核电厂事故过程中,反应堆压力容器上部不可凝气体的积聚对电厂安全造成了重大威胁。燃料元件的主要成分包括锆氧化物,在发生燃料包壳破损的严重事故下,锆-水反应会产生大量的氢气。冷却剂系统中的不可凝气体的大量存在会阻碍冷却剂的正常流动,从而影响堆芯的冷却效果。三哩岛事故后,该问题引起了业界的高度重视,要求“提供不可凝气体从反应堆高位排放的能力以及其它为维持足够堆芯冷却要求的系统。实现这些功能的系统必须能在主控制室操作,并且不应导致不可接受地增大失水事故的可能性或对安全壳完整性造成不可接受的挑战”[1]。目前,国际上先进压水堆核电厂均设计有相应的措施,以保证在能够有效排出不可凝气体。为进一步提高核电厂的安全性,并满足《核动力厂设计安全规定》(HAF 102-2004)对严重事故缓解措施的要求,我国新建压水堆核电厂开展反应堆压力容器高位排气系统的研究。

本文对反应堆压力容器高位排气系统的设计要求和设计方案进行了阐述,利用流体分析软件flowmaster对系统设计方案进行了分析,确定了系统设计参数。

1 系统设计方案

1.1 系统功能

反应堆高位排气系统包括正常排气和事故排气两部分,其中事故排气子系统的功能为:在事故工况下排出反应堆压力容器顶部积聚的不可凝气体,从而防止这些非凝结性气体对反应堆堆芯传热的影响。

1.2 设计要求

反应堆压力容器高位排气系统的设计应满足如下要求:

a)事故排气子系统属于安全相关系统,其设计应满足单一故障准则的要求,以保证其事故后能正常运行;

b)由反应堆压力容器高位排气系统泄漏或破口引起的反应堆冷却剂的丧失量,不应超过正常的补给水量;

c)事故排气子系统应能排放高温、高压的过热蒸汽、反应堆冷却剂、汽水混合物、放射性气体、氦气、氮气及氢气等;

d)事故排气子系统的所有阀门应在主控制室和远程停堆站上操作,并应在主控制室和事故后监测系统显示其状态;

e)正常排气子系统安全等级为1级,事故排气子系统安全等级为2级。系统阀门和管道的设计压力为17.23MPa(绝对),设计温度为343℃,抗震1类。

1.3 系统方案

反应堆高位排气系统的设计示意图见图1,包括正常排气和事故排气两部分,其中正常排气管线,用于反应堆启、停过程的正常排气。

事故排气系统自正常排气管线上引出,由两个排气系列构成,每列包括两台串联的事故排气阀。两列排气管线在下游合为一条管线,通向有抑压作用的接收装置(卸压箱)。

在事故排气系统入口处设置一个内径为9.5mm的限流器,可在下游管道破裂或误开工况下,限制冷却剂的损失流量,能够为化学和容积系统(RCV)补偿,而不至于触发专设安全系统动作。

2 系统分析

2.1 可压缩流体分析原理

图1 反应堆高位排气系统示意图

可压缩流体的计算,需满足以下关系式:

总压,

2.2 关于临界流

当流体进入管道的喉部位置,流速随着压力的降低而增大,直至声速。当流速达到声速时的压力比pt2/pt1被称为临界压力比。临界流发生在压力比达到或小于临界压力比的时刻。

以下部件中易发生临界:

1)向大容器或空间排放的管道末端;

2)管道截面增大(突扩或渐扩);

3)弯管(边界层分离流动);

4)管道的紧缩处。

根据本文分析对象的特点,在系统的限流器和排气阀位置可能会出现临界流的情况。

2.3 flowmaster 模型

Flowmaster是专业的流体仿真、分析工具,在核能领域应用非常广泛。包含一系列精心设计的模块用于各种各样的系统管流计算。具有图形化用户交互界面,能够帮助工程师快速而准确的对各种各样的复杂流体系统进行仿真计算。本文利用flowmaster对反应堆高位排气

事故排气系统进行建模计算。模型如图2所示。

图2 Flowmaster分析模型

2.4 分析计算

2.4.1 计算工况

为确定管道尺寸及下游背压对排放流量的影响,本文考虑了如下工况:

a)关于背压,本文考虑了卸压箱处于正常背压和最大背压两种情况;

b)对于管道尺寸,本文考虑了排气管道为DN25和DN20两种情况;

c)对于运行特性,本文考虑了只开启一列排气管道和同时开启两列排气管道的情况;

d)对于阀门参数,对于不同的计算工况,假设不同阀门的阻力系数,得到阀门阻力系数与排放流量的关系。

2.4.2 边界条件

计算时,将反应堆压力容器顶部聚积的不可凝气体全部简化成氢气进行计算。系统分析需确定以下系统设计参数:管道尺寸、阀门参数、运行特性等。计算事故排气工况采用的边界条件如表1所示:

表1 边界条件

2.4.3 验收准则

根据系统设计要求,事故排气系统的能力需满足1小时内排出反应堆冷却剂系统总容积一半的氢气[2]。根据某核电厂的设计特点,反应堆冷却剂系统的总容积约320m3。根据这一要求,该事故排气系统应具备的排放流量的能力至少应为160m3/h。

2.5 分析结果

本文共分析了8种计算工况,计算列表如下(表2):

表2 计算工况列表

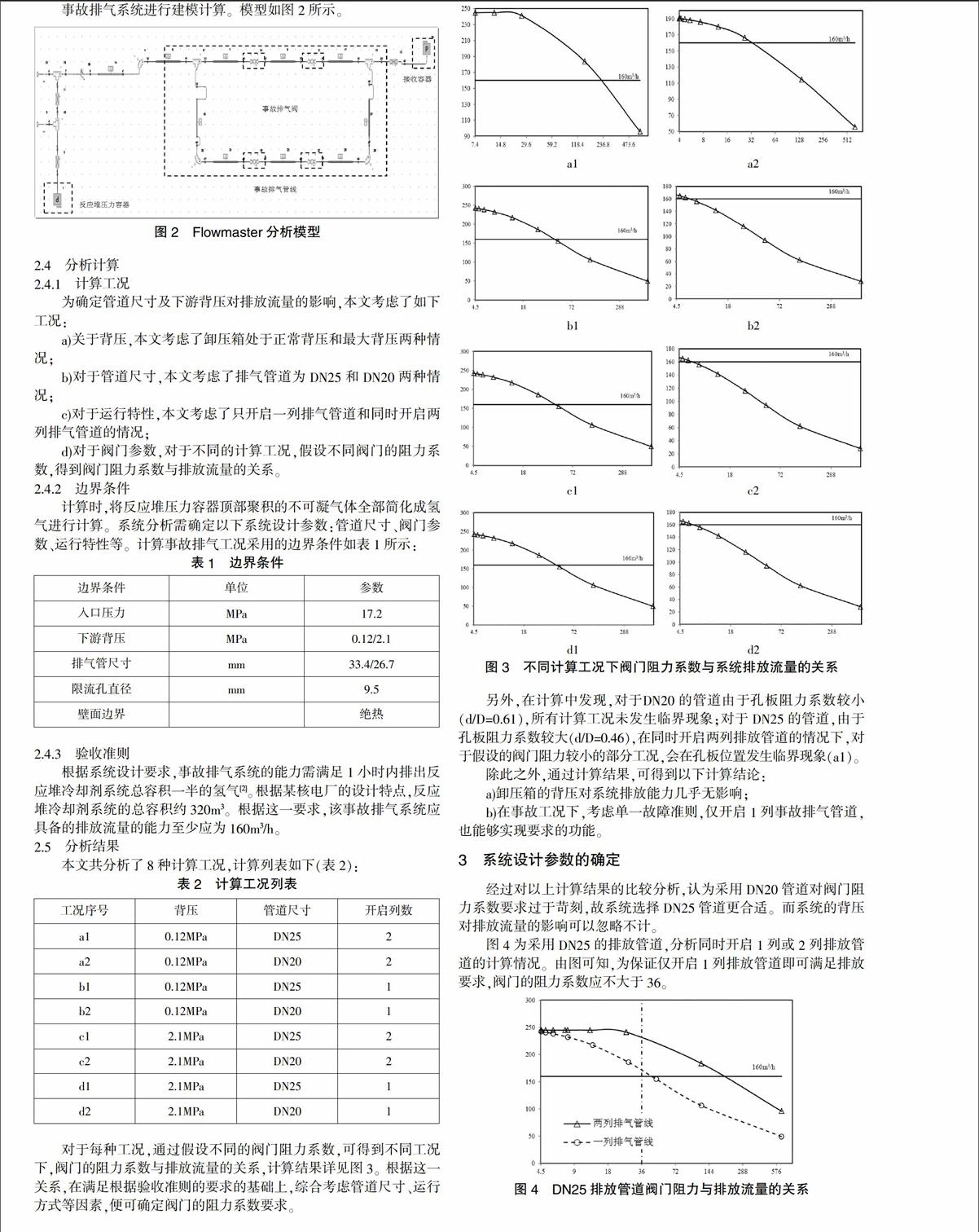

对于每种工况,通过假设不同的阀门阻力系数,可得到不同工况下,阀门的阻力系数与排放流量的关系,计算结果详见图3。根据这一关系,在满足根据验收准则的要求的基础上,综合考虑管道尺寸、运行方式等因素,便可确定阀门的阻力系数要求。

图3 不同计算工况下阀门阻力系数与系统排放流量的关系

另外,在计算中发现,对于DN20的管道由于孔板阻力系数较小(d/D=0.61),所有计算工况未发生临界现象;对于DN25的管道,由于孔板阻力系数较大(d/D=0.46),在同时开启两列排放管道的情况下,对于假设的阀门阻力较小的部分工况,会在孔板位置发生临界现象(a1)。

除此之外,通过计算结果,可得到以下计算结论:

a)卸压箱的背压对系统排放能力几乎无影响;

b)在事故工况下,考虑单一故障准则,仅开启1列事故排气管道,也能够实现要求的功能。

3 系统设计参数的确定

经过对以上计算结果的比较分析,认为采用DN20管道对阀门阻力系数要求过于苛刻,故系统选择DN25管道更合适。而系统的背压对排放流量的影响可以忽略不计。

图4为采用DN25的排放管道,分析同时开启1列或2列排放管道的计算情况。由图可知,为保证仅开启1列排放管道即可满足排放要求,阀门的阻力系数应不大于36。

图4 DN25排放管道阀门阻力与排放流量的关系

4 结论

本文通过在正常排气系统的基础上,增设事故排气系统,以达到在事故工况下排出反应堆压力容器顶部聚积的不可能气体的目的。利用flowmaster建模对反应堆高位排气系统进行计算分析,确定了系统的设计参数,满足设计要求。

【参考文献】

[1]NUREG-0737 Clarification of TMI Action Plan Requirements, II.B.1, “Reactor Coolant System Vents”[Z].

[2]Flow of Fluids Through Valves, Fittings and Pipe: Technical Paper No.410M by the Engineering Department Crane Co. ,1988[Z].

[责任编辑:汤静]