基于进化算法的风力机叶片优化

陈晓宇,陈永泽

(安徽工业大学 机械学院,安徽 马鞍山 243032)

基于进化算法的风力机叶片优化

陈晓宇,陈永泽

(安徽工业大学 机械学院,安徽 马鞍山243032)

摘要:对风力机叶片的气动与结构性能进行分析,结合Matlab和Ansys Apdl语言开发了叶片结构分析及优化程序。以某1.5 MW风机叶片为例,建立了叶片有限元分析模型。采用进化算法建立以叶片质量最小为目标,以叶片的弦长、扭角、主梁帽宽度、铺层数、铺层位置以及腹板布置位置为变量,以运行工况下叶片的强度、刚度、稳定性、振动性等为约束条件的优化模型。优化后叶片的质量减少近13.5%,降低了设计成本,为进一步的研究提供了参考。

关键词:风力机叶片;进化算法; Matlab ; Ansys Apdl

叶片是风力机获得风能的核心部件,其成本占整个风机组成本的15%~20%。风力机叶片优越的质量以及可靠的性能是保证整个风电机组正常运行的关键因素[1]。因此,深入开展风力机叶片设计技术的研究,掌控技术核心,对提高我国叶片设计水平,实现真正的国产化具有十分重要的意义和价值。

叶片的设计涉及空气动力学、结构力学、材料力学、复合材料学等多门学科,其设计质量直接决定风力机发电的功率。叶片结构设计的内容主要包括叶片材料的选择、剖面结构形式的设计、铺层设计。可以通过对叶片结构的优化设计使叶片在满足强度和刚度等要求的前提下质量尽可能小,以减少整机质量和成本等。现阶段比较常用的方法是对叶片结构参数进行优化设计,使叶片在满足约束的情况下减少材料的使用量。此外,还可以通过改变铺层设置等来减小叶片质量。

近年来,国内外学者在叶片结构优化方面开展了很多研究。廖猜猜[2]以PreLayers和PreComp程序计算叶片结构特性,研究了在极限载荷条件下结合改进的粒子群算法对叶片铺层进行优化,得到了更加轻质的叶片。张明辉等[3]利用Ansys参数化建模及优化功能对叶片蒙皮、主梁和腹板的厚度进行优化设计,实现了叶片在满足强度的条件下质量最轻。波兰Jureczko等[4]以壳厚度、腹板厚度、刚性肋条数与布置位置为设计变量,采用有限元法与改进遗传算法相结合的方法实现叶片质量优化。

传统的叶片优化忽略了气动参数对结构的影响,但实际上气动参数和结构参数不是相互独立的,而是相互制约的[5]。本研究将叶片相应的气动参数和结构参数同时作为设计变量,以叶片质量最小为目标,基于进化算法,结合Matlab和Ansys Apdl语言编写优化程序,对1.5 MW风机叶片进行实例分析。

1叶片气动性能分析

1.1叶片气动外形设计

水平轴风力机叶片气动外形的设计方法有很多,本文以Wilson方法为基础对叶片进行气动分析。Wilson方法是在叶素动量理论的基础之上发展的叶片设计方法。该方法以额定风速下功率系数最大为优化目标来进行设计,并且此方法模型简单、计算方便,设计出来的叶片具有较高的风能利用率。在Wilson方法中,叶素的风能利用系数为[6]:

(1)

根据修正后的动量叶素理论得

(2)

为使风能利用系数Cp达到最大,可使式(1)每个叶素的dCp/dλ最大即可。根据式(1)和(2),用迭代法求解,得到诱导因子a和a′的值,然后将诱导因子代入式(3)和(4)求叶素的弦长和浆距角.

(3)

(4)

1.2载荷计算

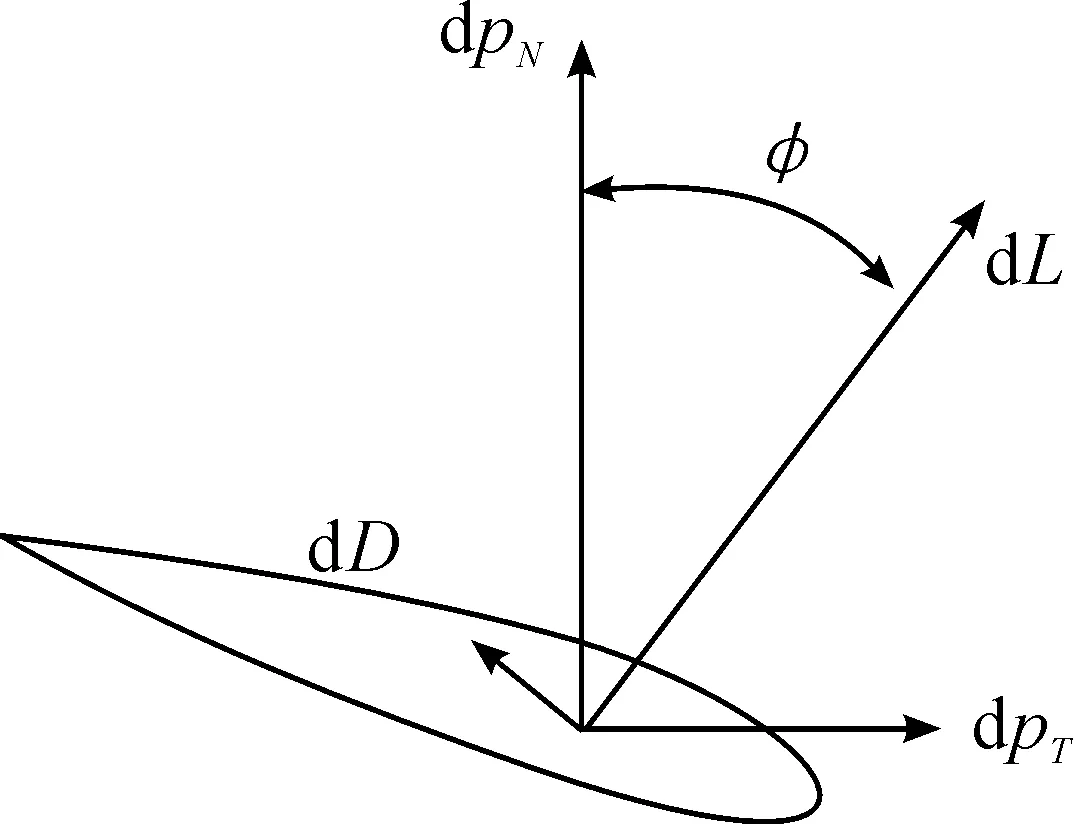

由于风力机受到的外部载荷比较复杂。根据叶素动量理论分析,对于旋转状态下的风力机叶片而言,叶素气动力只考虑与叶轮旋转面垂直的推力PN和与叶轮旋转面平行的牵引力PT,因此将升力和阻力向这两个方向投影[7]。叶素受力情况如图1所示。图1中:

dpN=dLcosφ+dDsinφ=

(5)

dpT=dLsinφ-dDcosφ=

(6)

其中:W=v0(1-a)/sinφ为相对来流速度(m/s);v0为风速(m/s);c(r)为距离叶根半径为r处叶素截面弦长(m);C,Cd分别为叶素的升阻力系数;dPN为垂直于风轮平面的力(N);dPT为平行于风轮平面的力(N)。

图1 叶素受力

2叶片建模

2.1叶片的结构形式

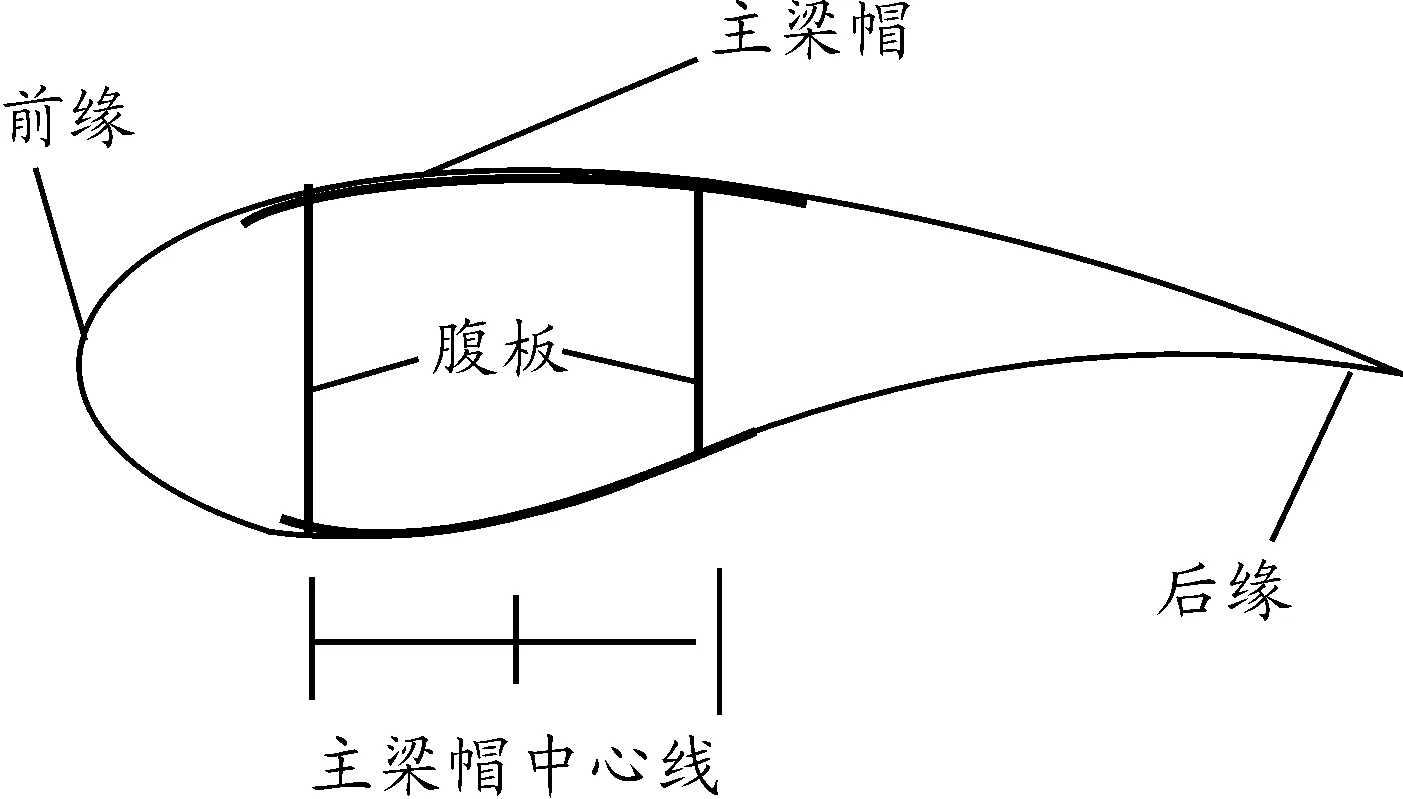

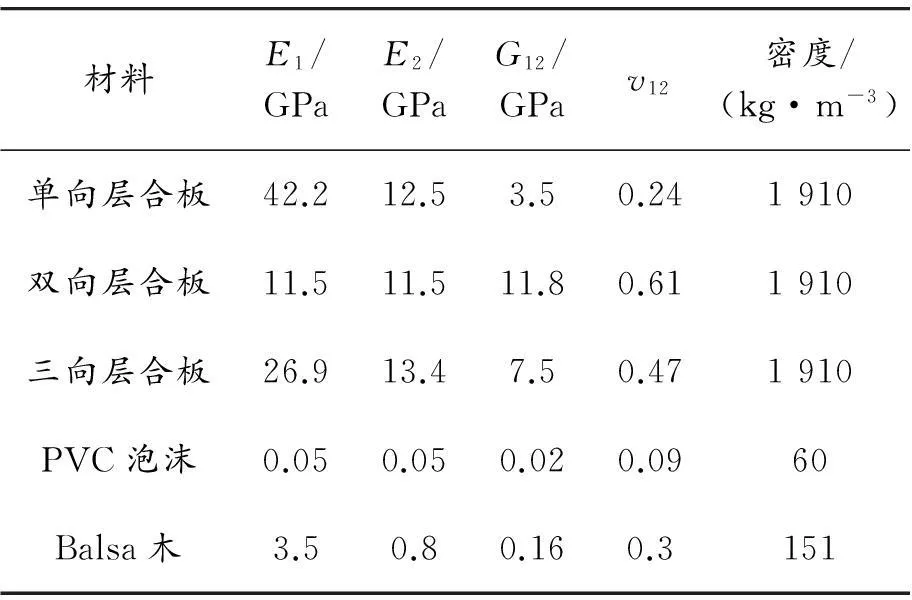

本文以某1.5 MW商用风力机为研究对象,所选用的翼型为DU系列,采用空心薄壁复合结构,如图2所示。由图2可知:叶片结构主要由主梁帽、腹板、前缘与后缘组成。其中,主梁帽主要由单向玻璃纤维层合板组成,前、后缘由双向与三向玻璃纤维层合板结合Balsa木与PVC泡沫等夹芯材料构成,腹板由双向玻璃纤维层合板与PVC泡沫构成[8]。材料参数如表1所示。

图2 叶片剖面结构

表1 叶片所选用材料参数

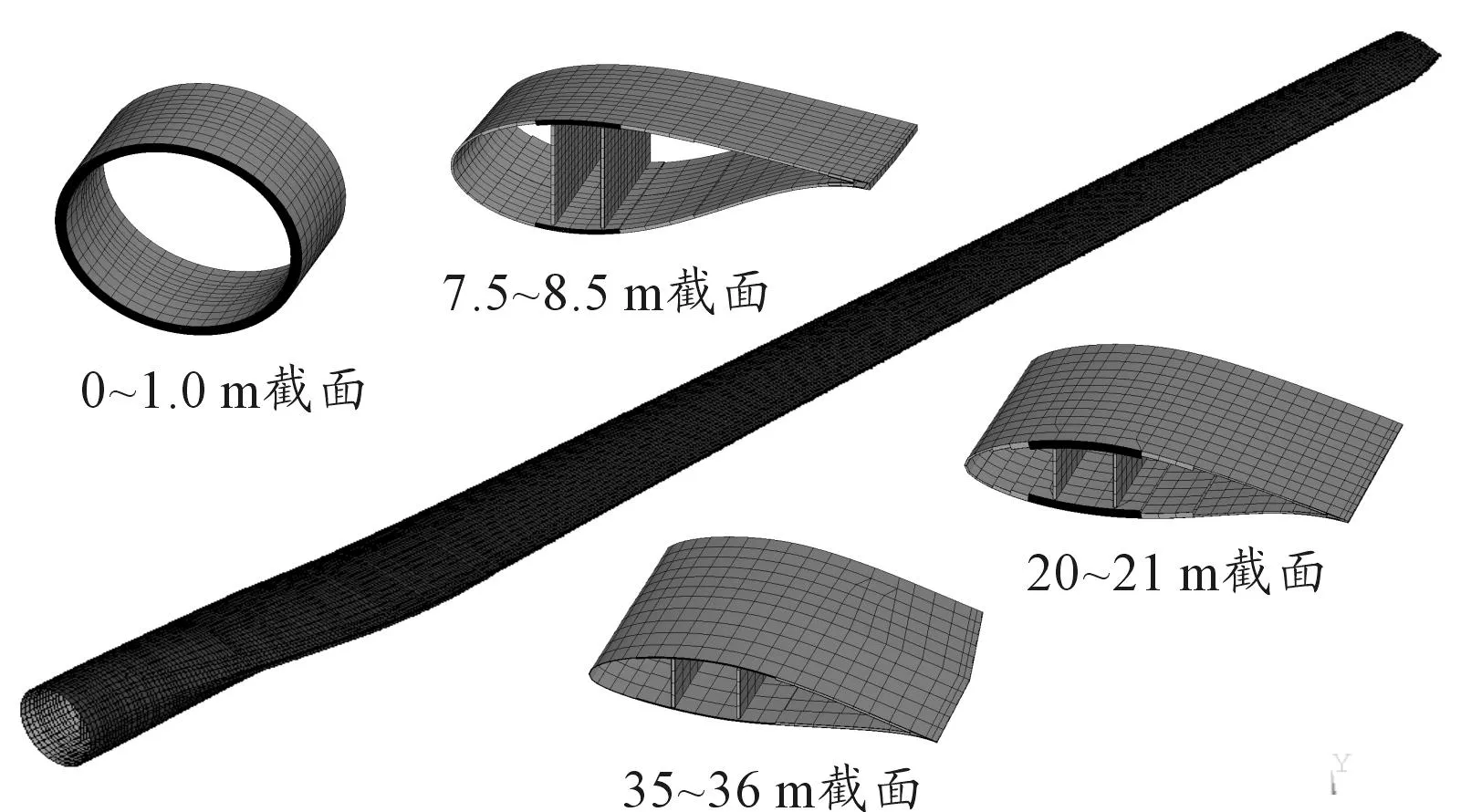

2.2有限元模型的建立

利用Matlab软件计算得到翼型的实际三维坐标点,并导入Ansys中进行参数化建模。每隔0.5 m选取1个截面,共选取了75个截面[9]。由于叶尖主要起降低噪声的作用,对叶片整体结构强度影响较小,故建立有限元模型时除去叶尖部分。建立了长度为36.5 m的叶片,模型质量为6 519.50 kg。采用SHELL99和SHELL91两种3D壳体单元模拟叶片结构[10]。有限元模型见图3。

图3 叶片有限元模型

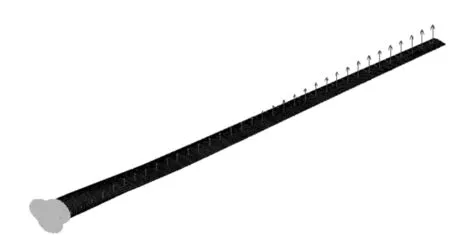

2.3叶片加载

本研究在叶片结构优化设计的过程中考虑了叶片气动外形参数的变化对叶片结构性能的影响,因此其外部载荷也随气动参数的变化而变化。这就要求在进行叶片结构分析时需重新计算载荷。本研究分析在最不利情况(叶根处所受挥舞弯矩最大时)下叶片所受载荷。叶根挥舞弯矩可由式(7)计算。

(7)

式中:ρ为空气密度;U∞为来流风速(m/s);a为轴向诱导因子;F为普朗特损失因子;r为叶素截面到叶根距离(m);R为叶片长度(m)。

根据式(7)找到最大叶根挥舞弯矩max(Mflap) 所对应的风速U∞,然后根据式(5)、(6)计算此风速下各叶素所受与风轮旋转面垂直的推力dPN和平行的牵引力dPT。将计算所得dPN沿挥舞方向施加于叶片压力面上,将dPT沿摆振方向施加于叶片前缘上[11]。图4为叶片表面载荷分布。

图4 叶片表面载荷分布

3优化设计模型

3.1优化设计变量的选取

本文拟建立考虑叶片气动外形影响的叶片结构优化,因此根据对叶片气动和结构分析选取叶片气动外形参数和结构参数共27个为设计变量[12]:

(8)

式中:x1~x7为弦长;x8~x14为扭角;x15~x21为主梁帽铺层数;x22~x25为主梁帽铺层位置;x26为腹板位置;x27为主梁帽宽度。

3.2目标函数的建立

以叶片质量最小为设计目标[13]:

(9)

式中:ρi为第i种材料的密度;Vi为第i种材料的体积。

3.3约束条件

叶片结构优化是一个复杂的多约束优化问题,需考虑很多要求。为保证叶片正常运行不发生破坏,依据文献[13],以叶片强度、刚度、稳定性与振动性为约束条件。

1) 强度约束

使叶片的最大应变不超过材料的破坏极限,即

(10)

式中:εmax为叶片最大应变;εd为叶片设计应变;γs2为应变安全系数;C4a,C4b为材料局部安全系数,分别取1.1和1.0。

2) 刚度约束

要求在极限载荷作用下为防止叶片与塔架碰撞限制叶尖变形量,即

(11)

式中:dmax为叶尖最大位移;dd为叶片与塔架之间的间隙;γs1为位移安全系数。

3) 稳定性约束

指叶片在设计载荷作用下不发生屈曲失稳,即

(12)

式中:λ1为一阶屈曲失稳因子;γs3为失稳安全系数。

4) 振动性约束

为防止叶片发生共振,叶片固有频率需与风轮激振频率错开,即

(13)

式中:Fblade-1为叶片一阶自振频率;Frot为风轮激振频率;Δ为容许差别。

除了需要满足上述约束外,各设计变量还需满足以下约束[14]:

(14)

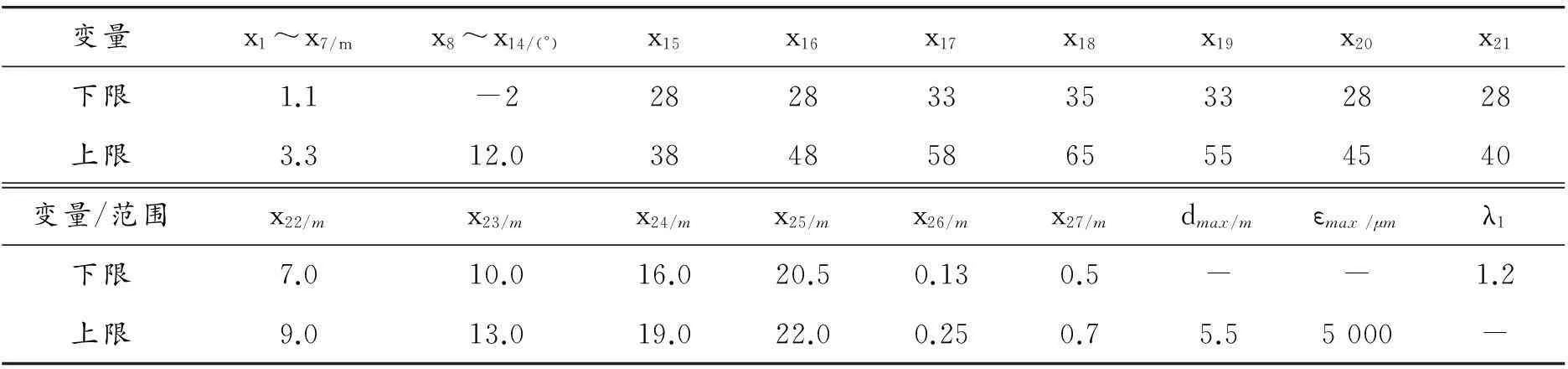

设计变量的约束取值范围如表2所示,其中Fblade-1≥0.96或≤0.94Hz。

表2 设计变量取值范围

3.4优化设计流程

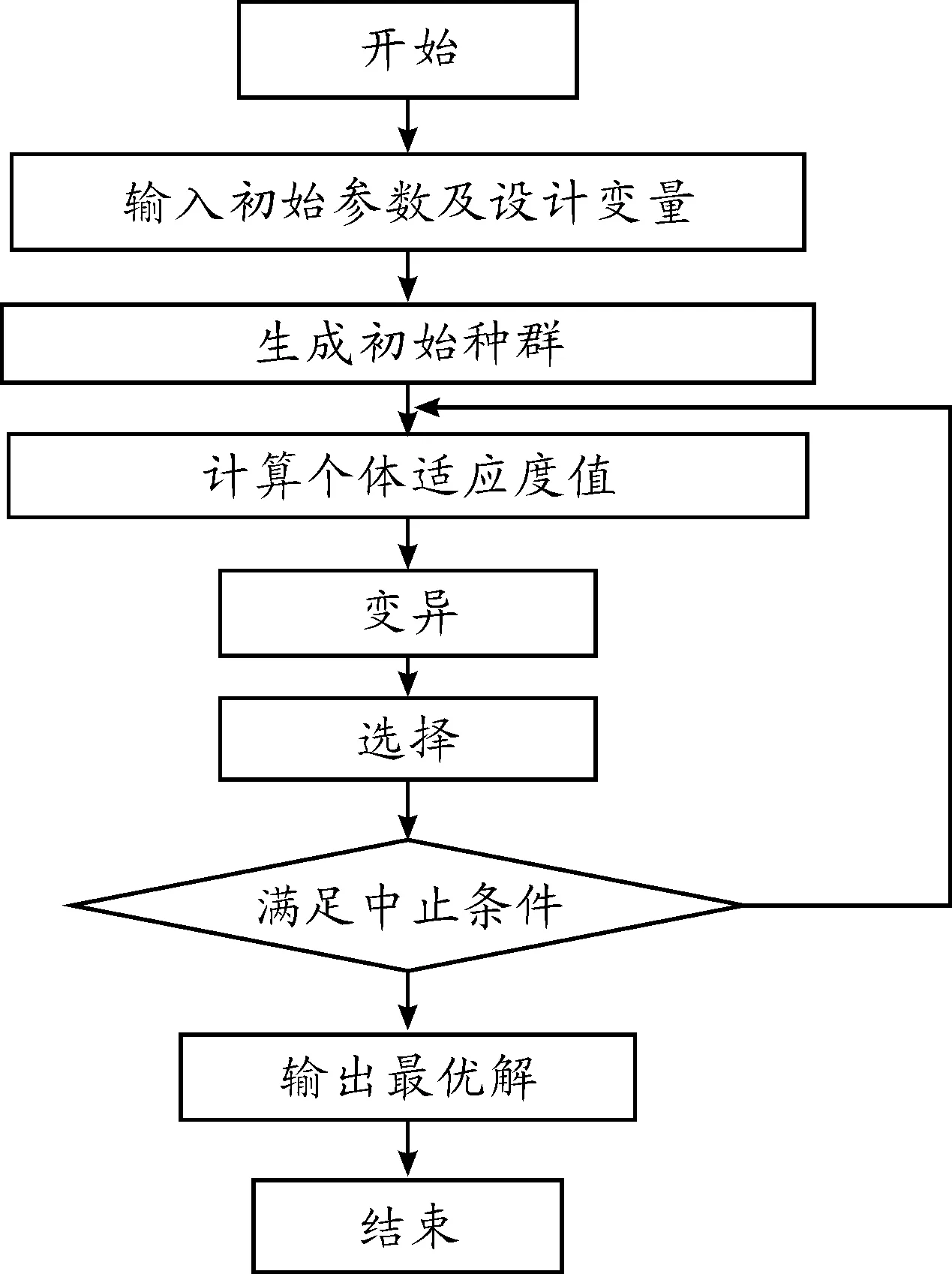

进化计算是一种具有选择和遗传等机制的随机搜索算法,也是一种迭代算法。它从原问题的一组解出发改进到另一组较好的解,再从这组改进的解出发做进一步改进。算法搜索过程中利用结构化和随机性的信息,使最满足目标的最好策略最大可能地保留下来,是一种概率型的算法。本文基于该算法在Matlab编写优化程序,并结合Ansys Apdl语言构建叶片分析模型。

优化算法中主要参数设置:进化代数为30,种群大小为16×2,收敛精度eps≤e-5。优化设计流程如图5所示。

图5 优化设计流程

41.5 MW风机叶片优化结果分析

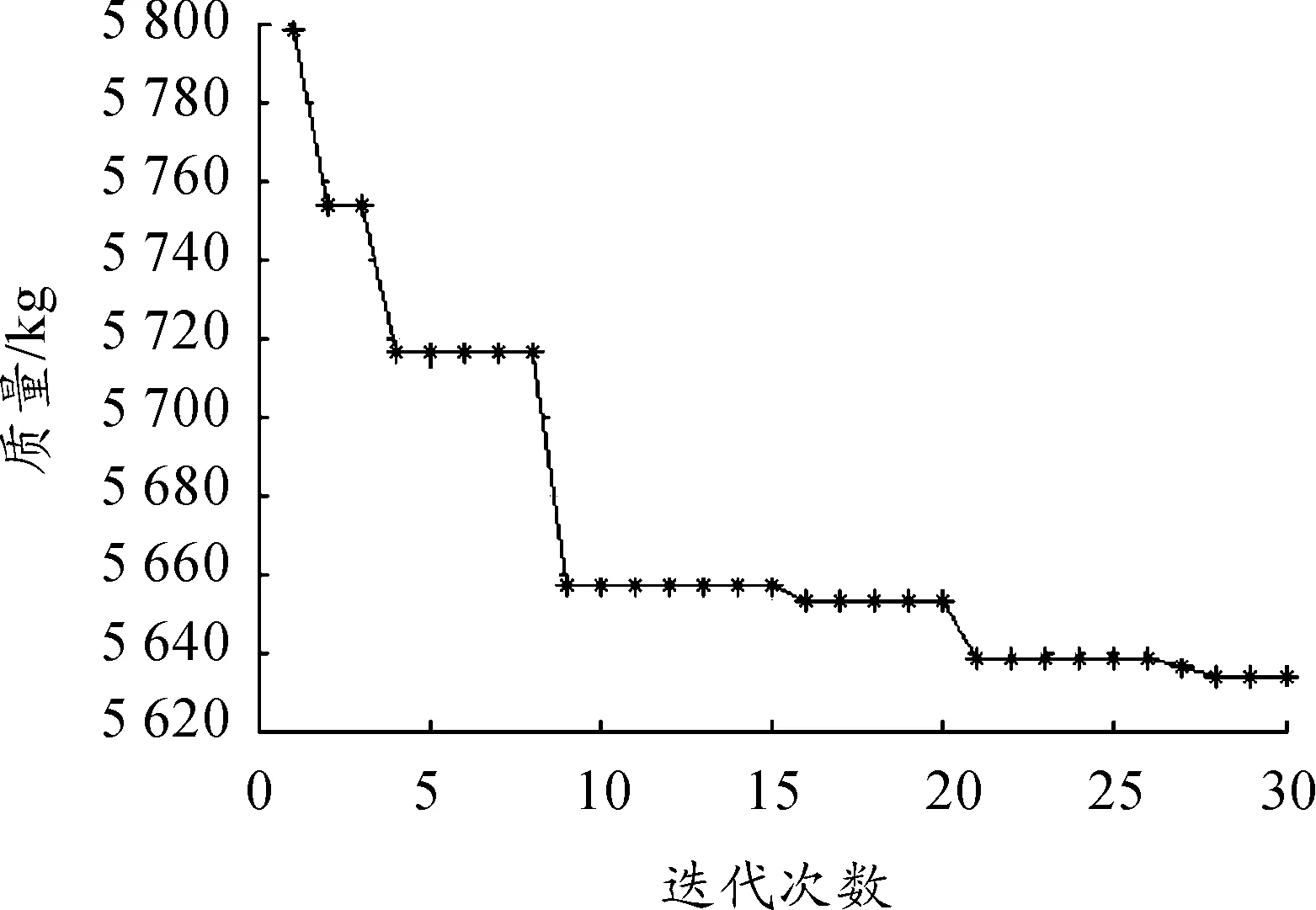

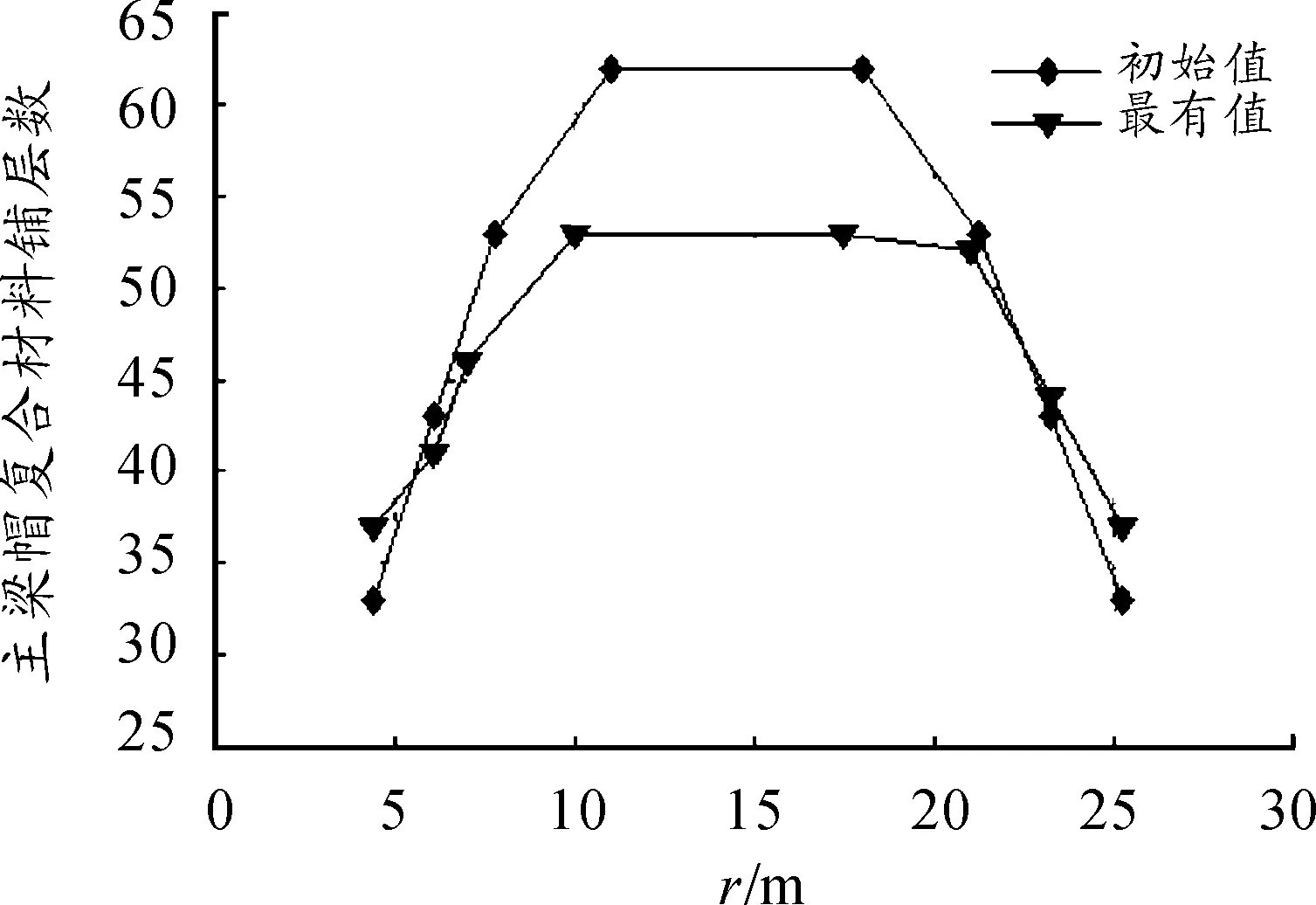

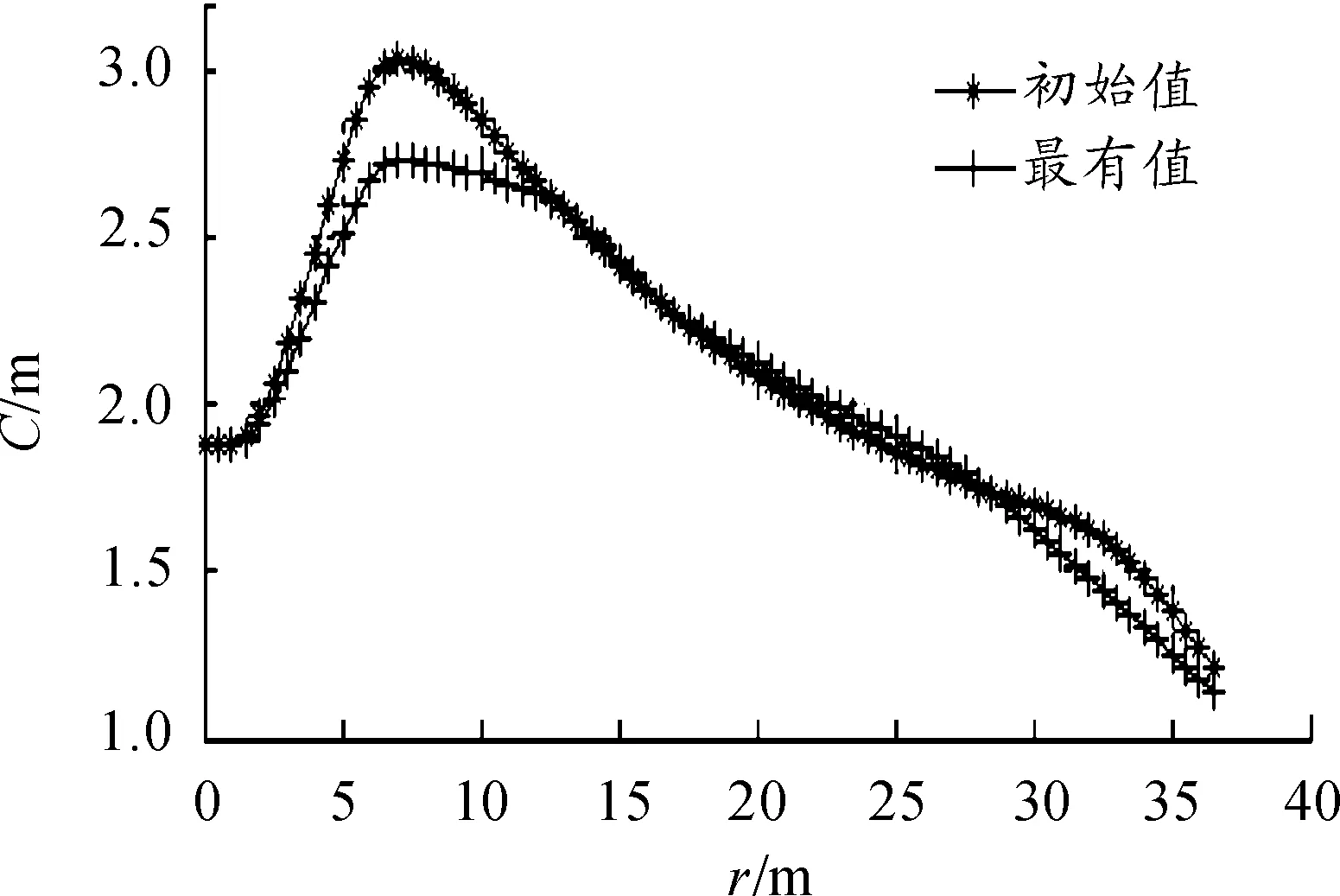

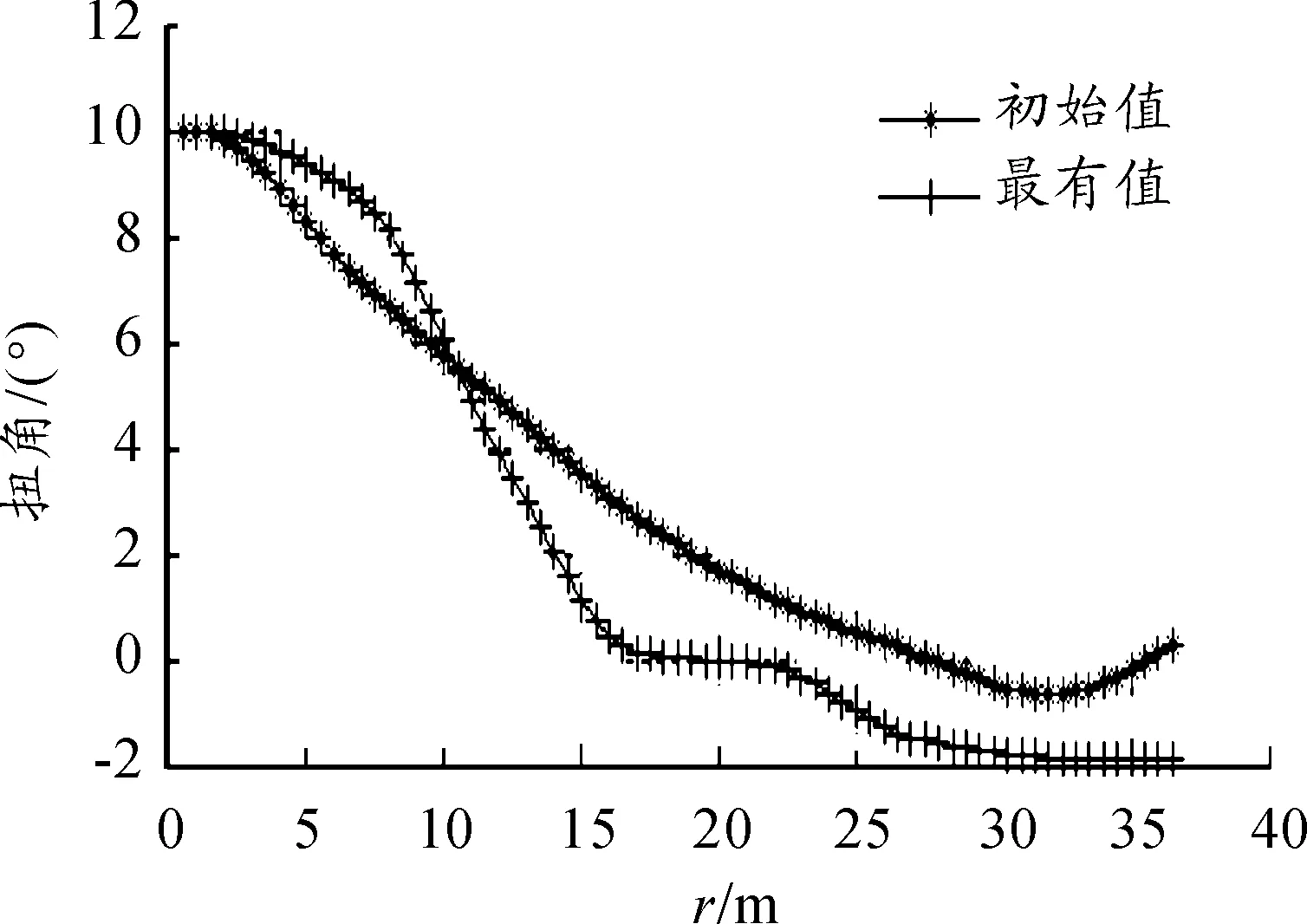

优化过程进行到第28代时,叶片质量收敛于最小值5 633.34 kg,各代的输出情况如图6所示。图7~9分别为优化前后叶片弦长、扭角以及主梁帽材料铺层数对比。由图7~9可知:与原设计叶片相比,铺层数较大的叶片中部区域铺层得到较大的减少,此外主梁帽宽度减少以及叶片最大弦长区域弦长减少等都有助于减小叶片质量。与初始方案相比,最优方案叶片的质量减小了13.5%,效果较为明显。叶尖最大位移dmax=3.65,略有增大,但是仍在允许范围内。1阶自振频率λ1=1.932,有较大的提高,叶片运转更加稳定[15-17],防止了共振的发生。

图6 优化迭代输出情况

图7 优化前后铺层对比

图8 优化前后弦长对比

图9 优化前后扭角对比

5结束语

本文通过对叶片结构的气动及结构分析,建立了某商用1.5 MW风力机的有限元模型,并建立了以叶片质量最小为目标、以气动和结构参数为变量的优化设计模型。基于进化算法,结合Matlab和Ansys Apdl语言编写了优化程序。优化后叶片质量减小了13.5%,有利于降低对风机轮毂、塔架等的要求,降低风机成本。同时,叶片的自振频率也有所提高,保证了风机运行的稳定性。与原设计相比,优化后的叶片具有明显的优越性,说明该优化模型是合理的,可为风机叶片的进一步研究提供参考。

参考文献:

[1]TONY B,NICK J.风能技术[M].武鑫,译.北京:科学出版社,2014.

[2]廖猜猜.极限载荷条件下的风力机叶片铺层优化设计研究[D].北京:中国科学院研究生院(热物理研究所),2012.

[3]张明辉,吴家龙,潘福强,等.风力机叶片优化设计方法的研究[J].机床与液压,2014 (13):80-82.

[4]JURECZKO M,PAWLAK M,MEZYK A.Optimisation of wind turbine blades[J].Journal of Materials Processing Technology,2005,167(2):463-471.

[5]张强.大型水平轴风力机叶片气动结构一体化优化设计[D].兰州:兰州理工大学,2013.

[6]MARTIN O L.风力机空气动力学[M].肖劲松,译.北京:中国电力出版社,2009.

[7]周振凯.水平轴风力机叶片优化设计[D].重庆:重庆大学,2011.

[8]汪泉,陈进,王君,等.气动载荷作用下复合材料风力机叶片结构优化设计[J].机械工程学报,2014(9):114-121.

[9]凡盛,刘雄伟,王林.基于MATLAB的风力机叶片自动化有限元建模[J].机械设计与研究,2013(3):123-125,130.

[10]李成良,陈淳.风力机叶片的结构分析与铺层优化设计[J].玻璃钢/复合材料,2009 (6):50-53.

[11]赵峰,段巍.基于叶素-动量理论及有限元方法的风力机叶片载荷分析和强度计算[J].机械设计与制造,2010(8):42-44.

[12]朱杰,蔡新,潘盼,等.风力机叶片结构参数敏感性分析及优化设计[J].河海大学学报(自然科学版),2015(2):156-162.

[13]蔡新,潘盼,朱杰,等.风力发电机叶片[M].北京:中国水利水电出版社,2014.

[14]杨从新,宋显成.一种大型风力机叶片的气动优化设计方法[J].空气动力学学报,2011(2):222-225,239.

[15]李祥雨,孙文磊,刘国良. 风力机组变桨机构在变风速下的动力学联合仿真分析[J]. 重庆理工大学学报(自然科学),2014(6):48 -52.

[16]王建礼,赵晓路,廖猜猜,等.风力机叶片固有频率优化设计研究[J].工程热物理学报,2010(11):1843-1846.

[17]陈雨,袁国青.水平轴风力机叶片自振频率计算方法研究[J].玻璃钢/复合材料,2008(3):35-38.

(责任编辑刘舸)

Wind Turbine Blades Optimization Based on Evolutionary Algorithm

CHEN Xiao-yu, CHEN Yong-ze

(School of Mechanical Engineering, Anhui University of Technology, Ma’anshan 243032, China)

Abstract:Based on the analysis of aerodynamic performance and structure for the blade, a program about the analysis and optimization for the wind turbine blade structure was developed by Matlab and Ansys Apdl language. With the example of some 1.5 MW blades, a finite element model was established. The optimized model was built with the respect to minimize the mass of blade, regarding the blade chord, twist and the width, layer number, layer location of the spar cap, the position of the shear web as variables. And besides the demands of strength, stiffness and stability of the blade were taken into account as the constraint conditions. The results show that the blade mass decreases almost 13.5%, which reduces the cost and provides a reference for the further study.

Key words:wind turbine blade; optimization; Matlab; Ansys Apdl

收稿日期:2016-01-09

基金项目:江苏省水利科技项目(2014078)

作者简介:陈晓宇(1991—),安徽阜阳人,硕士研究生,主要从事风力机研究。

doi:10.3969/j.issn.1674-8425(z).2016.05.009

中图分类号:TK83

文献标识码:A

文章编号:1674-8425(2016)05-0047-06

引用格式:陈晓宇,陈永泽.基于进化算法的风力机叶片优化[J].重庆理工大学学报(自然科学),2016(5):47-52.

Citation format:CHEN Xiao-yu, CHEN Yong-ze.Wind Turbine Blades Optimization Based on Evolutionary Algorithm[J].Journal of Chongqing University of Technology(Natural Science),2016(5):47-52.