某客运专线调度所大跨度钢桁架施工

李 亮

(中国中铁建工集团北京分公司,北京 100070)

某客运专线调度所大跨度钢桁架施工

李 亮

(中国中铁建工集团北京分公司,北京 100070)

摘要:某客运专线调度所是一个重要的铁路指挥枢纽,其建筑功能较为复杂,第六、第七层屋面为大型钢桁架结构,不仅安装工作量大、安装高度高,而且对施工质量要求较高、工期较短、场地紧张而无法现场直接拼装,为此,采用分段吊装法实现大跨度空间钢桁架结构安装。即将钢桁架结构划分为若干平面分段,通过在生产车间将钢桁架结构分段加工好,然后利用大型履带吊和汽车吊直接吊装后进行拼接组装。实践证明本工程采取的施工方案是合理的,在质量、安全、效益方面都取得了很好效果。

关键词:钢桁架;吊装;楼板加强;临时支撑架

1 工程概况

某新建客运专线调度所工程位于北京市海淀区复兴路,为铁路客运专线调度指挥办公用房,建筑面积81 386 m2,檐高60 m,第六、第七层为大型钢桁架结构。

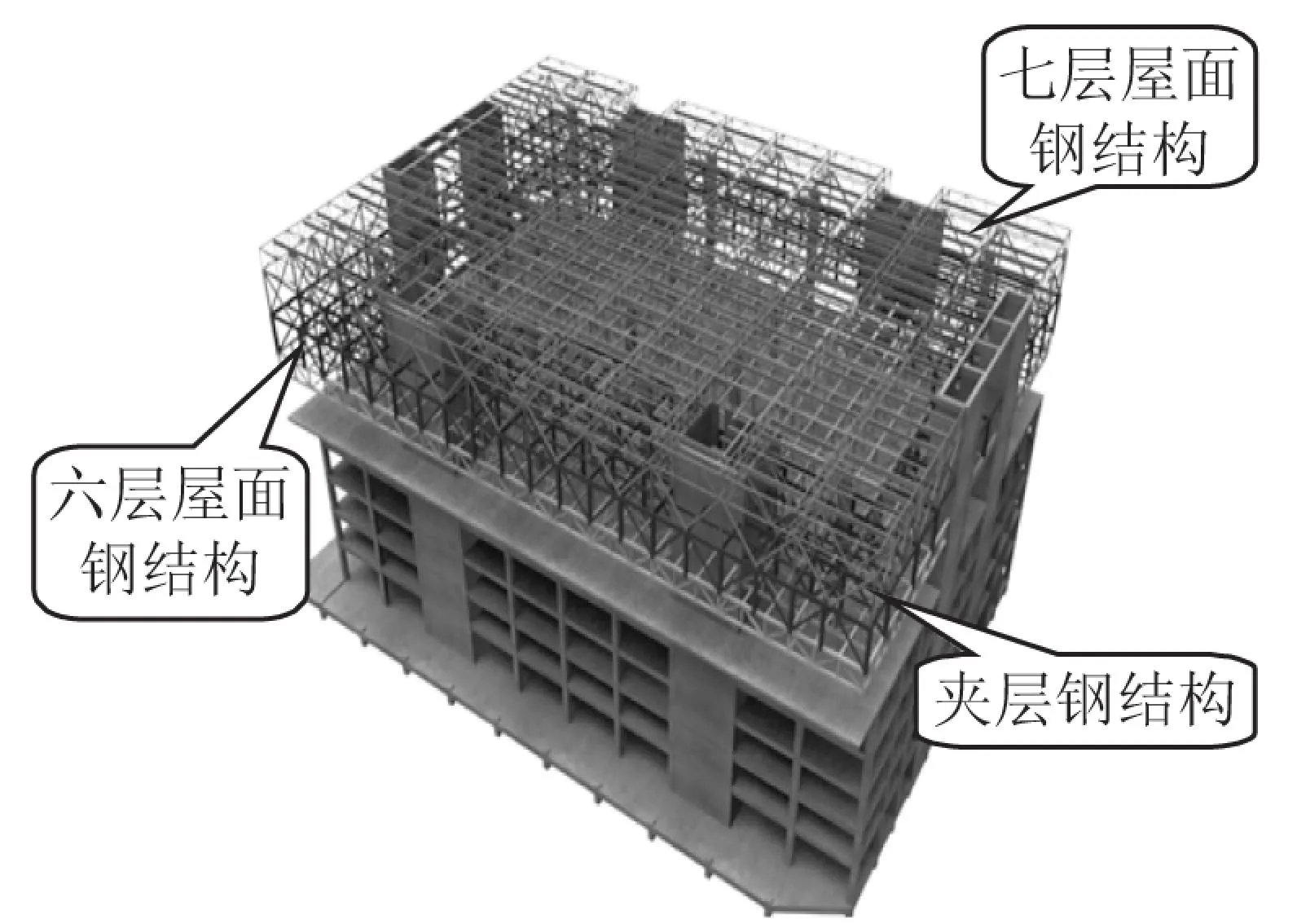

建筑周边设置8个混凝土核心筒,楼面采用双向井字梁结构现浇混凝土楼板,结构形式为全现浇钢筋混凝土框架剪力墙结构。六层大厅采用双向钢桁架结构,其间设置井字型次桁架,上面铺设压型金属板;七层调度大厅中间抽取两根框架柱,形成102 m×55 m的大厅,结构为大跨度空间钢桁架结构。此外,在六层和七层之间还设有夹层。结构整体布置见图1、图2所示。

2 工程特点与施工难点

(1)钢结构安装工作量大、安装周期短。本工程钢结构总重量达到8 000 t,而钢结构的安装工期只有一个多月,工期非常紧迫,即使在现代大跨度钢桁架施工中也鲜有实例。

图1 整体结构布置图

图2 上部钢桁架结构安装图

(2)钢结构面积大、安装作业范围广。七层和屋面钢结构每个楼面投影面积达到9 000 m2,且安装作业范围大,纵深很大,吊装半径很大,同时安装作业面很多。

(3)钢结构安装高度高、施工难度大。本工程安装高度最大达到60 m,全部属于高空作业,故对安装时的安全提出了较高的要求。

(4)本工程地处北京闹市区,现场可利用的场地较少,无法直接进行现场拼装。因此,如何合理布置构件堆放场地是本工程实施的难点之一。

此外,由于本工程位于市中心区,必须降低对周围环境的影响,在施工过程中控制好噪音和粉尘。

3 钢桁架施工方案的确定

考虑到本工程现场的施工条件、结构特点及机械条件, 并综合其它因素后,提出3种安装方案。

方案一:采用高空散装法[1]。吊装主机采用现有混凝土结构施工的的4台塔吊,外围悬挑桁架分段吊装,建筑中部受起吊重量限制采用高空散装。

方案二:采用分段吊装和滑移就位混合吊装法。在建筑东侧采用大型履带吊将分段吊至六层楼面,在建筑屋顶标高设置轨道,轨道上安装临时桥式或龙门式吊车,吊装七层和夹层钢结构分段及构件;在建筑物东侧使用大型履带吊分段安装屋面钢结构,采用累计滑移法(利用拆除临时桥式或龙门式吊车后的轨道作为滑移轨道),安装屋面钢结构。

方案三:分段直接吊装法[1]。根据吊车性能将钢桁架结构划分为若干平面分段,通过在生产车间将钢桁架结构分段加工好,然后将各分段运输到现场,在建筑物四周布置大型履带吊和汽车吊,直接吊装后进行拼接组装。

经分析比较,最终选择方案三作为本工程的实施方案。其具有如下优点:①施工技术可靠;②机械选择方便;③便于交叉作业,可实施性强,可大大缩短工期,风险较小,安全性较高;④在安装精度上有其明显优势。

4 钢桁架施工技术要点

4.1 合理布置吊车位置及其吊装范围

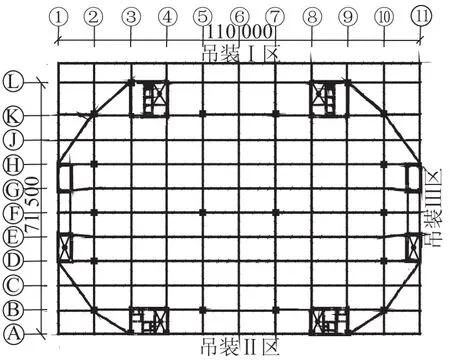

由于钢结构安装作业范围很大,需要多台吊车同时安装作业,因此合理的划分钢结构吊装区域是本阶段施工的重中之重。本工程钢结构均采用按照现场吊装能力确定的分段单元进行制作,运输到现场直接采用大型履带吊、汽车吊吊装和拼装[2]。在建筑北侧布置400 t履带吊用于吊装1~8/F~L轴范围内的钢结构(I区),在建筑物南侧布置800 t行走塔吊用于吊装1~8/A~F轴范围内的钢结构(Ⅱ区),在建筑东侧布置280 t履带吊用于吊装A-L/8-11轴范围内的钢结构(Ⅲ区),吊车平面布置及吊装范围如图3所示。

4.2 吊车处混凝土楼板加强方案

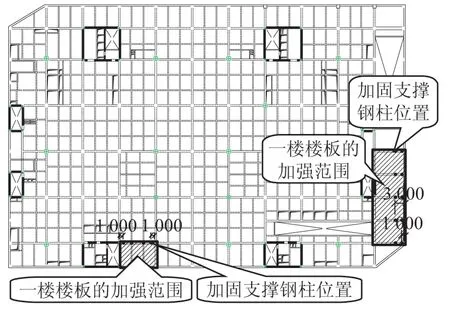

由于建筑物四周道路非常狭小,大型履带吊吊装时站位靠近建筑物,一层楼板下有地下室,吊机吊装时对楼板的局部压力较大,一层楼板必须采取措施予以加强。

加强原理是直接或间接通过混凝土结构主梁将施工荷载垂直地传至原混凝土柱和楼板下部的支撑柱,最终传至混凝土筏板基础上。荷载传递路径为:路基箱梁→加固混凝土主梁→加固支撑钢柱→筏板基础。具体加强措施说明如下:路基箱梁长12 m,梁内设3道35 mm厚通长径向隔板,环向隔板25 mm厚,间距300 mm,沿梁长均匀布置。在梁两端设置25 mm厚端板。路基箱梁构造及截面尺寸如图4所示。

图3 吊车平面布置及吊装范围(单位:mm)

图4 路基箱梁截面(单位:mm)

在一层楼板至负二层地下室筏板之间,采用∅325 mm×12 mm钢管作为加强柱,具体位置见图5所示。为保证混凝土梁柱节点位置的承载能力,在靠近梁柱节点位置的地方多设一道临时钢柱。

图5 一层楼板的加强范围(单位:mm)

4.3 钢桁架现场安装

由于六层钢桁架与七层屋面钢结构的安装流程相似,本文以六层钢桁架的安装为例详细说明钢桁架的现场安装流程。

4.3.1 六层桁架安装顺序

整个六层钢结构按照所使用吊装主机的不同分为北侧的吊装Ⅰ区、西南侧的吊装Ⅱ区和东侧的吊装Ⅲ区。为保证工期,各吊装分区吊装构件均为工厂制作分段,其中GHJL4分段的单重最大为15.8 t,GHJL3分段的单重最大为8.5 t,各分段运抵现场后直接吊装。

安装时首先进行中间的GHJL4桁架分段安装,然后3台履带吊主机、一台塔吊辅机按照先柱间桁架、再次桁架、再楼面H型钢梁的顺序进行,安装方位以先内后外、先西后东的原则进行。

六层钢结构安装顺序流程为:劲芯柱混凝土施工→搭设临时支撑架→ GHJL4分段吊装→柱间桁架GHJL3分段吊装→次桁架吊装→H钢梁吊装。

4.3.2 临时支撑架的设置

进行分段吊装时,在分段位置设置临时支撑架,在六层楼面上共设置有3排支撑架,外围分段吊装时也采用临时支撑架作为支撑,以缩短吊装时间,临时支撑架搭设位置见图6所示。

图6 支撑架布置图

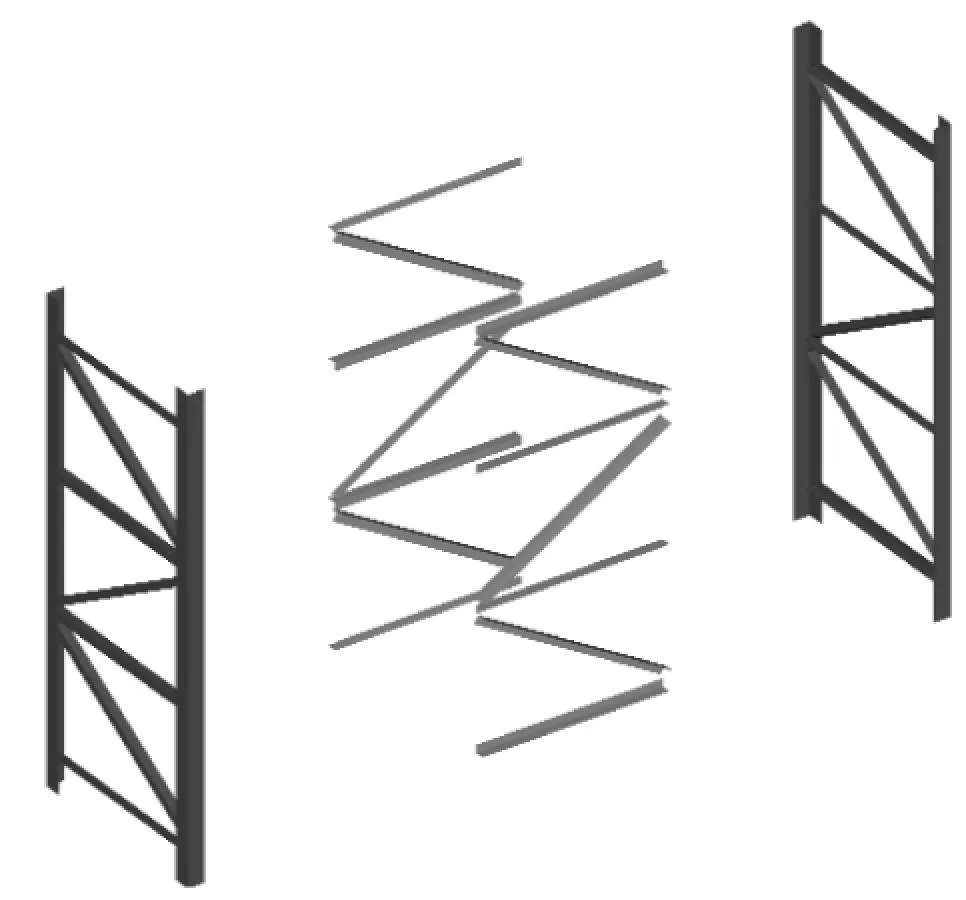

本工程所用到的支撑架数量较多,故采用模块化生产,既方便支撑架的安装、拆除,缩短施工周期,同时也方便支撑架的运输及堆放。支撑架以每4.5 m为一标准节,采用单片组合,外型基本组合尺寸为1.5 m×1.5 m,可扩展为1.5 m为模数的任意组合。支撑架所有组件均由角钢构成,如图7所示。

图7 支撑架结构示意图

4.3.3 六层钢结构安装流程

具体安装流程见图8。

(1)步骤一:安装六层楼面以上的劲芯柱钢结构部分,并完成劲芯柱混凝土施工。

图8 六层钢结构安装步骤

(2)步骤二:安装六层楼面临时支撑架。

(3)步骤三:先将GHJL4分段吊装完毕,再开始进行GHJL3分段的吊装。

(4)步骤四:继续GHJL3分段的吊装,吊装东西向桁架分段及钢梁。

(5)步骤五:内部桁架及钢梁安装完成,开始安装外侧悬挑桁架分段,直至完成。

夹层钢结构主要为短钢柱和钢梁的吊装,钢梁均按照跨度进行分段,钢柱及钢梁均采用3台履带吊及MC300塔吊完成吊装,这里不再赘述。

5 结论

本工程位于闹市区,室外场地有限,并且施工工期紧张、结构体量庞大,不可能现场直接拼装钢桁架结构。根据现场实际情况选择了车间分段加工再运输到现场进行吊拼的安装方法,在质量、安全、效益方面都取得了很好效果,且在工期要求内顺利完成,实践证明本工程采取的施工方案是合理的。

参考文献

[1]陈禄如,王伯琴,侯兆欣.建筑钢结构施工手册[M] .北京:中国计划出版社,2005

[2]沈祖炎.钢结构制作安装手册.2版.[M] .北京:中国建筑工业出版社,2011

On the Construction of a Large-Span Steel Truss for a Certain Dispatching Office of a Passengers-Oriented Railway

Li Liang

(Beijing Branch of the China Railway Construction Engineering Group,Beijing 100070,China)

Abstract:The dispatching office of a passengers-oriented railway is a vital command hub whose constructive functions are rather complicated.The sixth and seventh floors of the office are made up of large steel truss structures, the fixing workload of which is heavy,the installation height of which is also great and there are high demands on their construction quality.Besides,they can't be assembled directly on the spot because the construction duration is fairly short,and the available construction space is limited.Thus, the sectioned hoisting method is applied to fixing the large-span steel trusses. Namely,the steel truss structure is divided into several plane sections.The steel trusses are manufactured section by section separately in the production shops,after which these sections are directly hoisted and assembled with large-type crawler cranes and motor cranes.Practice shows that the construction scheme adopted for this project is rational and helps achieve good effects in quality, safety and benefit.

Key words:steel truss;hoisting;strengthening of the floor slab;temporary carriage

收稿日期:2015-10-19

作者简介:李亮(1982—),男,工程师,主要从事房屋建设工程管理工作sakuradear@139.com

DOI:10.13219/j.gjgyat.2016.03.019

中图分类号:TU758.11

文献标识码:B

文章编号:1672-3953(2016)03-0069-04