带翼瓦形锻件锻造工艺研究

邓正华 孙 嫘 石玉萍 赵 刚

(中国第二重型集团公司大型铸锻件研究所,四川618013)

带翼瓦形锻件锻造工艺研究

邓正华孙嫘石玉萍赵刚

(中国第二重型集团公司大型铸锻件研究所,四川618013)

摘要:通过分析带翼瓦形锻件特征,结合机械加工、热处理要求,制定合理的锻造成形方案,降低锻件制造成本并生产出合格锻件产品。

关键词:带翼瓦形锻件;锻造工艺;数值模拟

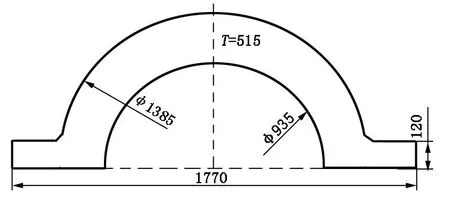

某装置零部件形状尺寸简图如图1所示,零件材质35CrMo,成对使用,执行NB/T 47008标准,具有严格的非金属夹杂物和低倍组织缺陷检验要求。锻件按NB/T 47013执行无损检测,检测灵敏度∅2 mm,不允许超过∅3 mm的单个缺陷存在。

图1 带翼瓦形锻件零件图Figure 1 The part drawing of semicircular forging with wings

1锻件分析

根据锻件制造技术要求,该产品需经锻造、粗加工、调质、精加工等工序。按锻件产品的常规技术准备流程,首先在考虑变形、性能、晶粒度等问题的基础上完成调质粗加工图,然后在此基础上完成锻造工艺的制定,确定其成形方式。

本锻件调质热处理采用随形方案,其调质状态形状与零件图相同,而锻造工艺的首要任务则是保证锻件成形质量,其次是在综合产品数量、工附具要求、成形可行性等因素的基础上选择最佳锻件设计及工艺流程[1]。按图1,锻件最大外轮廓呈长方体,两翼上方和中间圆孔处属锻件余块区,在设计锻件图时应尽可能减少余块区域,以降低钢水使用量和后续切削加工量,但同时会增加锻造的难度,实际制作时需考虑平衡。

2锻造成形工艺方案分析

根据上述分析,可用于锻造该锻件的典型成形方案简述如下。

2.1胎膜锻造成形法

此方法锻件形状与零件基本保持一致,需借助一定的成形模才能完成,可得到最佳的锻件状态。但由于采用模具制造,需要考虑模具的制造成本,因此对零件的数量有严格的要求,太少的数量反而会提高锻件的制造成本。根据测算,采用此方法成形锻件重量约4 t,模具重量约12 t。由于成形模受力状况简单,材料选择要求不高,一般材质(如普通碳素钢,低合金钢等)即可。可以预见,模具材料的吨生产成本与产品几乎相当。

方案采用压钳口、主变形(镦粗+WHF法拔长)、制坯、模具成形的生产流程完成锻件制造,其重点在于成形模具的设计及成形前坯料的制备,而锻件的锻透压实则主要依靠主变形来完成。同时,我们采用DEFORM-3D软件对锻件的成形过程进行了数值模拟分析,并通过优化模具结构及坯料,实现了锻件充分小余量成形(图2)。

2.2传统锻造成形法

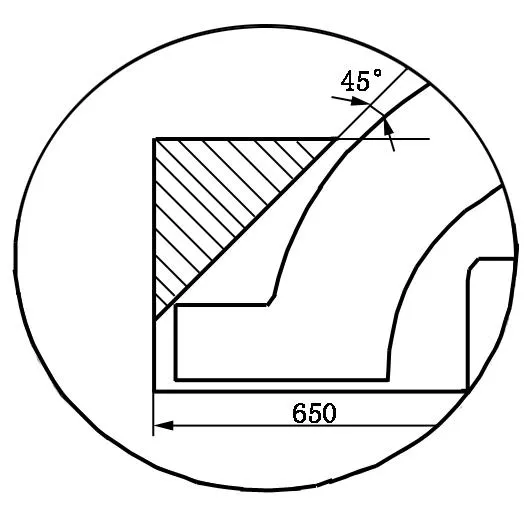

该方法基于锻件主要截面及外形构思,是此类大型自由锻件最常用的锻造成形方法之一,工艺成熟,质量稳定,具有丰富的生产经验。按我厂实际生产情况,本文锻件如图3所示,毛坯重量约6 t。锻造成形分为压钳口、主变形压实拔扁方分料、锻出成品等主要火次。该成形方法结合生产现场工附具情况和操作可行性,将两翼上方两端部位设为锻造余块,中部则通过正三角分料予以锻出,最大程度接近粗加工尺寸。但仍由于受现场条件限制使得锻件两翼端部需增加锻造余块(图4),这既增加了锻件重量,也增加了坯料所需钢水量,同时还增加了后续切削加工量,适用于单件大型锻件生产。

图4 两翼锻造余块(阴影部分)Figure 4 The forging accessorial block of two wings (shaded area)

2.3扁八方锻造法

当前,自由锻件市场竞争日趋激烈,各制造企业都在大力降低制造成本,提高效益。为此,我们结合该锻件实际情况,将传统锻造成形方法进行了改进,消除了图4所示余块区,降低了锻件重量和钢水重量,减少了后续切削加工。

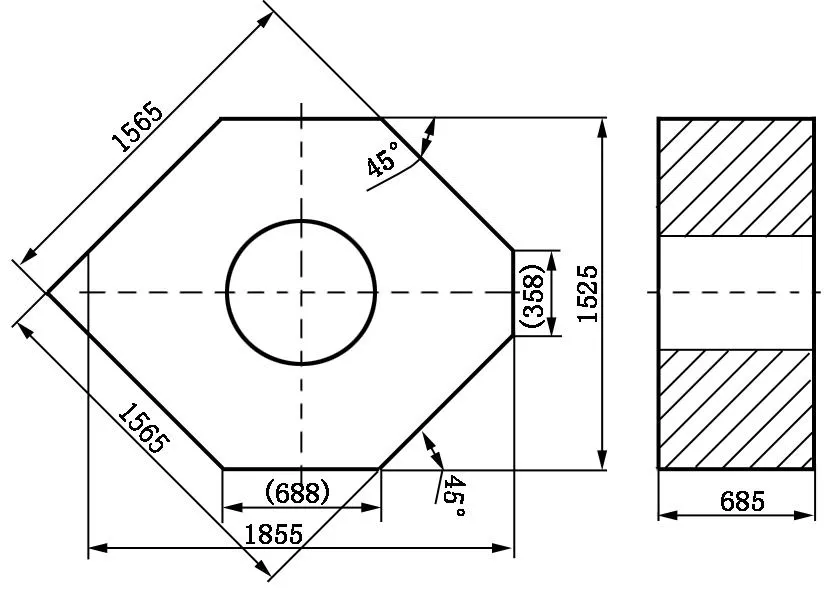

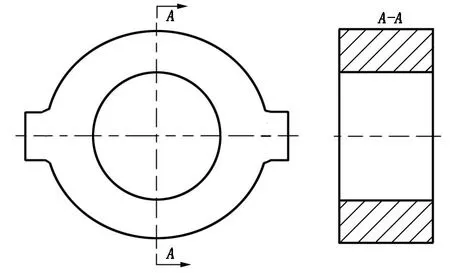

在锻件图的设计上,考虑零件数量成对出现,故采用两件零件倍尺合锻的方式进行锻造,锻件图见图5。在此方案下,调质热处理时也可采用整体方式(图6)进行,然后再通过机械加工的方式完成零件分割,这样既可以省料,也可以减少调质时的变形程度。

图5 扁八方锻件图Figure 5 The drawing of forging with different dimensions on two sides

图6 粗加工调质状态图Figure 6 The rough machining drawing of quenched and tempered forging

在此方案中,锻件形状已经与零件十分接近,其锻件重量约5.2 t。锻件成形经压钳口、主变形压实(镦粗+WHF法拔长)、拔圆下料、镦粗冲孔、芯轴拔八方、修整等几步完成。同时,为分析锻件成形方案可行性,我们基于DEFORM数值模拟软件对其成形过程进行相关计算模拟,对锻造成形工艺的相关参数进行修正,确保锻造方案有效可行。

3讨论

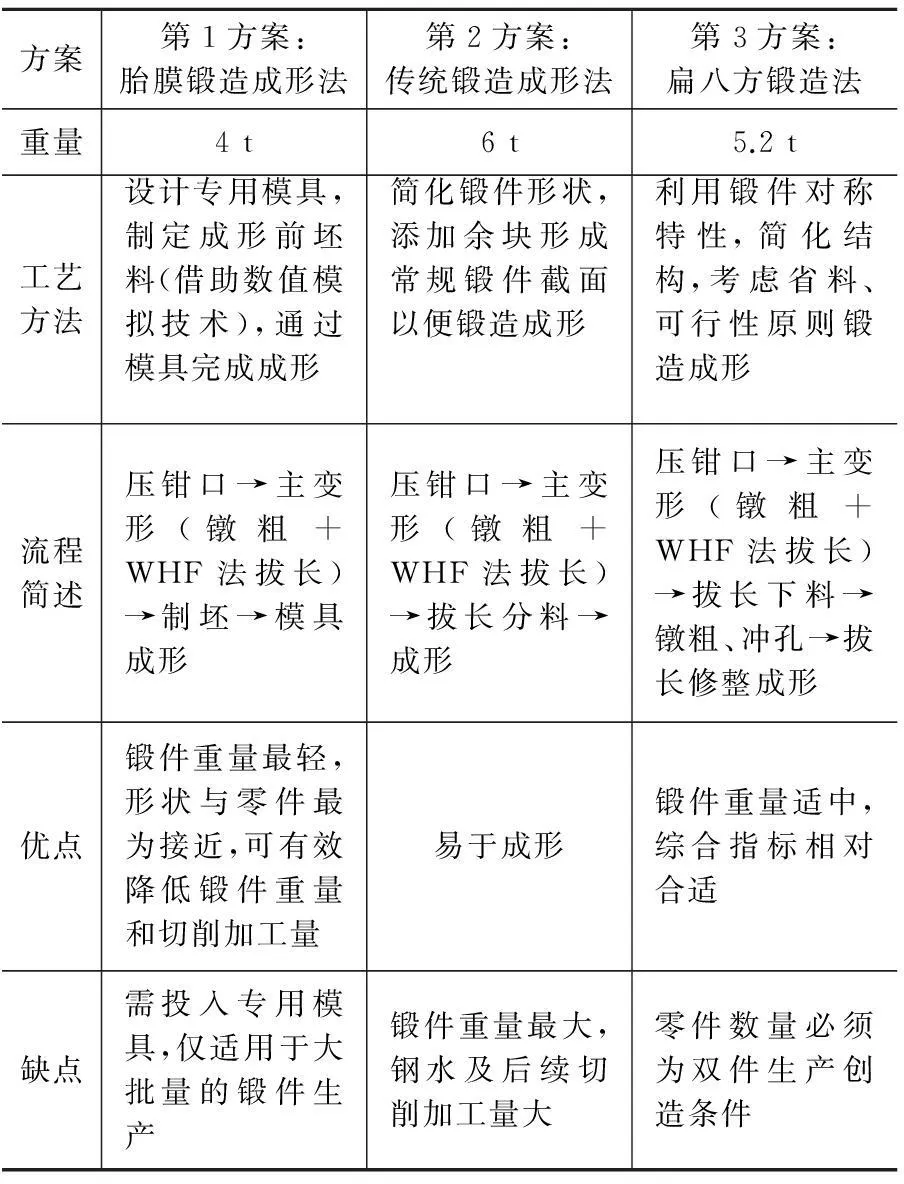

本文所述三种锻造方案均可以满足生产需求,其适用性需要根据产品的数量信息、设备工附具条件、制造成本等诸多因素进行选择,三种锻造工艺方案的对比信息见表1。

通过上述对比可看出,三种方案各有优缺点及各自的适用范围。结合本次产品情况,我们认为:第一方案需投专用工装,工装重量接近12 t,而模具材料的选用与产品相当,实际节约有限;第

二方案锻件重量为三者之中最重,从材料利用角度可将之考虑为次选方案之一;第三方案锻件重量适中,且零件数量为双,满足成形条件,而锻件成形仅需通用工装即可完成。综上所述,我们选用第三方案作为本文锻件的最终成形方案。

表1 三种锻造工艺方案的对比Table 1 Comparison of three forging processes

4结论

(1)胎膜锻造成形法最大程度反映了锻件形状,材料利用率最高,锻件性能好,但因需要采用专用成形模具,当有大量产品支撑时才能真正体现其在制造上的优势。

(2)传统锻造成形法仅对锻件形状做了简单处理,锻件重量最重,材料利用率最低,经济性最差,适用于单件产品生产。

(3)扁八方锻造成形法基于传统锻造成形法改进,材料利用率适中,锻件质量受控,不需考虑其他专用工装附具,适用于零件数量为双的小批量锻件生产。

(4)带翼瓦形锻件形状特殊,考虑锻件成形方案时需综合考虑各方因素,结合锻件形状、材质、数量以及生产工装附具,从降低成本、减小风险方向选用适用的锻造成形方案。

参考文献

[1]吕炎.锻造工艺学.北京:机械工业出版社,1995.

编辑杜青泉

Research on Forging Process of Semicircular Forging with Wings

Deng Zhenghua,Sun Lei,Shi Yuping,Zhao Gang

Abstract:By analyzing the characteristics of semicircular forging with wings on the main body,a reasonable forging process has been prepared combining with the requirements of machining and heat treatment process.Meanwhile,the manufacturing cost of forgings has been reduced,and the qualified forging has been produced eventually.

Key words:semicircular forging with wings;forging process;numerical simulation

收稿日期:2015—12—22

中图分类号:TG316

文献标志码:B