600MW空冷汽轮机末级叶片脱流现象的研究

曹丽华,尹晓龙,李 勇

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

600MW空冷汽轮机末级叶片脱流现象的研究

曹丽华,尹晓龙,李勇

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

摘要:采用CFX软件对某600 MW空冷汽轮机低压缸内末级流道内湿蒸汽或工质的流动规律进行数值研究。结果表明:在同一质量流量工况下,随着背压的升高,末级动叶上的脱流越来越严重。在背压为11 kPa(额定背压)工况时,叶片上未出现脱流现象。随着背压的升高,动叶叶片根部脱流区域未变,由叶根至5%叶高处,而顶部脱流区域增大,由90%叶高至叶顶处变为70%叶高至叶顶处。同一背压下,随着质量流量的减小,脱流区在叶顶处明显增大,可以扩展到70%叶高至叶顶处,背压升高或流量降低加剧了动叶上的径向流。

关键词:空冷汽轮机;末级;背压;质量流量;脱流

空冷汽轮机的排汽通过空气进行直接冷却或间接冷却,节约了冷却用水。因此,在富煤缺水地区得到了广泛发展。然而与凝汽式汽轮机相比,空冷汽轮机组的设计背压高且变化大,尤其是在夏季背压较高和容积流量较小时,末级叶片的工作条件十分恶劣[1-11]。因此,对高背压和小流量工况下空冷汽轮机的末级流动开展研究对于保证机组的安全运行具有重要的意义。

近年来,已有学者对空冷汽轮机末级的流动及背压的变化开展研究。綦蕾等人[12]通过数值模拟的方法分析了空冷汽轮机末两级的流动,证明在小容积流量工况下,动叶入口存在较大的负攻角,使流道内出现大尺度脱流。巫志华等[13]人使用三种不同的计算方法对低压汽轮机末级叶栅三维湿蒸汽两相流动进行了模拟和分析,计算表明三种模式下水滴生成的过程对汽流角度有影响。邵帅等[14]人通过CFX模拟了低压末级改变质量流量条件下叶片的脱流情况。张仲彬等[15]、苏天一等[16]人采用FLUENT软件对汽轮机内小容积流量下多级流动和管道内流动进行分析研究,得出了小容积流量下汽轮机级内的脱流及涡流形式。卜永东等人[17]研究了在不同环境条件下,机组负荷与背压之间的关系。李平等人[18]对具有阻尼拉金的汽轮机末级流动进行了研究,认为阻尼拉金对流动有很大影响。廖光明等人[19]分析了直接空冷汽轮机背压变化对效率的影响。高建强等人[20]建立了经济背压模型,分析背压对效率及热耗的影响,认为背压升高时,效率降低,热耗增加。

但上述文章均未对空冷汽轮机背压在大范围变动及汽轮机流量变动时的末级脱流位置进行研究。为了得到当汽轮机负荷、背压均变化时末级流道内的流动及脱流位置的变动情况,本文分析了背压和汽量变化时空冷汽轮机末级的流动规律,研究末级动叶上的脱流位置,对空冷汽轮机的安全运行具有一定的指导意义。

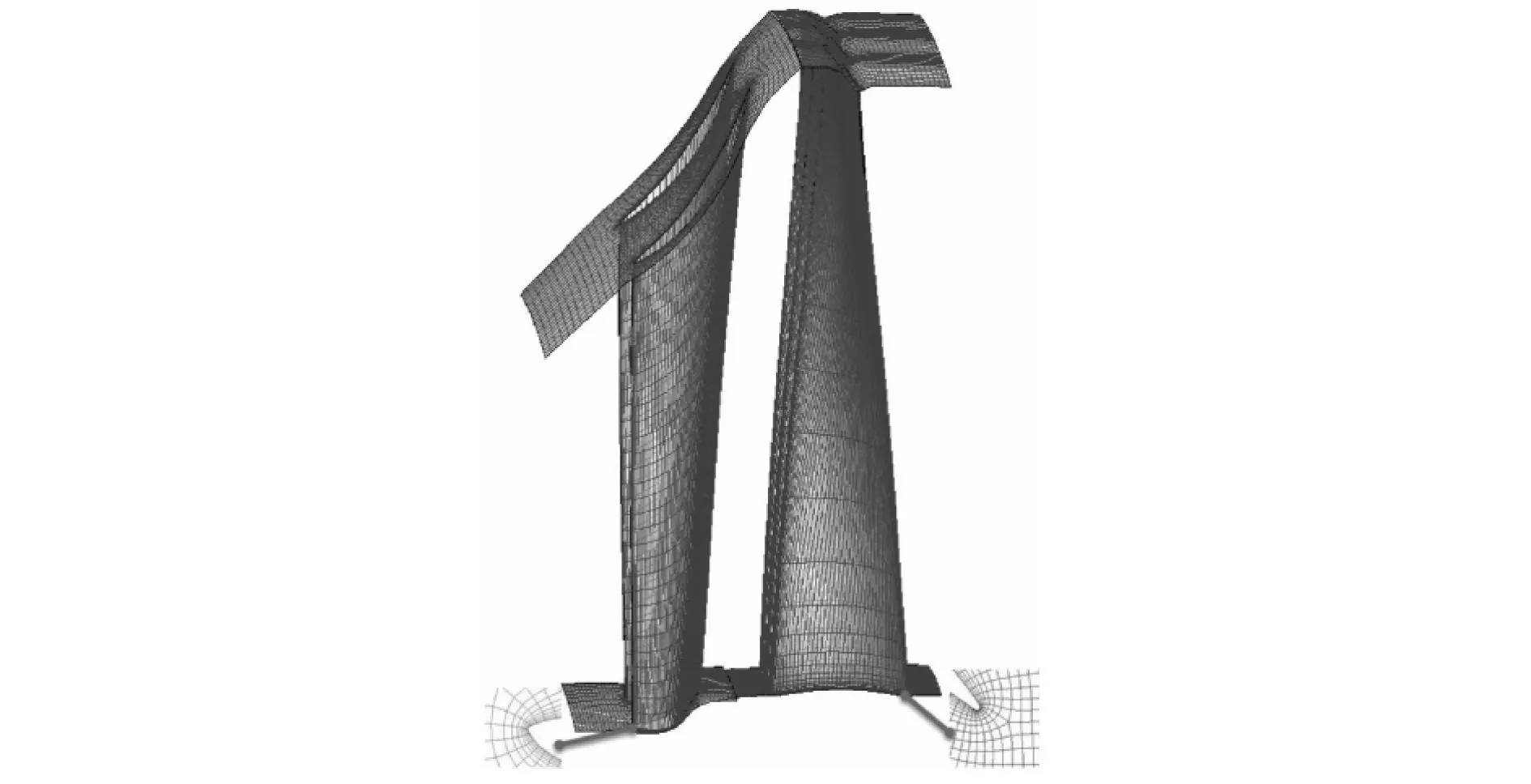

图1 计算模型和网格划分

1计算模型和数值方法

1.1计算模型和网格划分

本文以某600 MW空冷汽轮机末级作为研究对象,计算模型及网格划分如图1所示,网格采用六面体网格,不同叶栅之间用Interface来融合网格,其中动叶网格做加密处理,计算模型为2个静叶,3个动叶,网格数约为24万。

1.2网格无关性验证

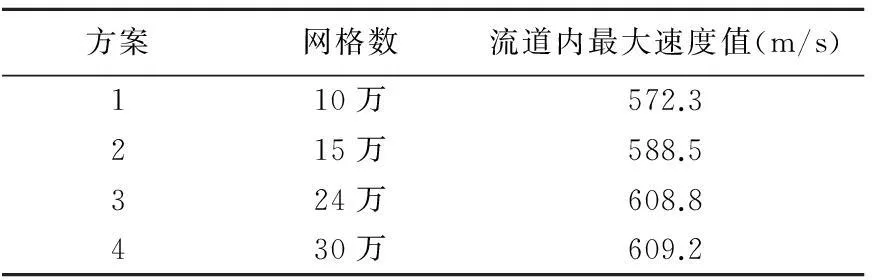

为了确定网格数对计算准确性的影响,本文进行了网格数无关性。以末级流道内最大速度值为参考参数,在背压为11 kPa,质量流量为设计流量工况下,不同网格数条件下流道内最大速度值如表1所示,当网格数达到24万时,流道内最大速度值稳定。在网格数大于24万时,流道内最大速度值基本不变,但收敛速度较慢。因此,在保证计算精度和速度的情况下取网格数约为24万。

表1 计算模型网格信息

1.3数值方法及边界条件

CFX的计算原理在文献[21]中有详细介绍,在这里不再赘述。本文采用计算流体力学软件CFX求解三维定常粘性雷诺时均N-S方程;数值方法采用基于有限元体积法,计算湍流模型为k-ε模型,差分格式为高阶求解模式,收敛残差限设置为10-4数量级;计算工质为湿蒸汽,计算模型出、入口设定为压力出口、质量流量入口;动叶叶片设定为旋转,整个动叶域为旋转域;交界面处理方法选用冻结转子法。

2空冷汽轮机末级流场分析

2.1不同背压同一质量流量工况

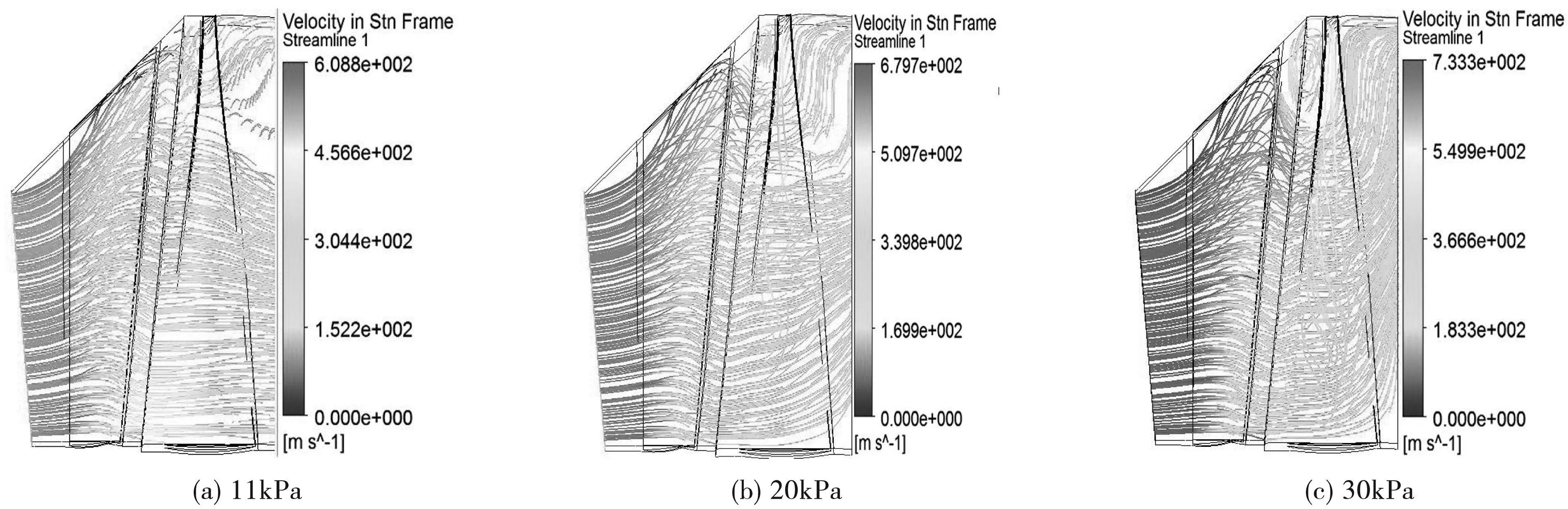

图2为空冷汽轮机组末级在同一质量流量、不同背压工况下末级流场的三维流线图。从图中可看到,图2(a)是背压为11 kPa(额定工况)的三维流线图,额定工况下末级的流线从静叶入口进入,在静叶中做加速流动,在动叶中做减速流动,且流线平滑。图2(b)-图2(e)分别为当背压为20 kPa、30 kPa、35 kPa、40 kPa变工况条件下的末级三维流线图,与额定背压11 kPa工况下不同之处在于,动叶的叶根及动叶顶部入口处脱流现象越加严重。

图2 不同背压工况下末级三维流线图

通过图2可看出,背压为11 kPa(额定背压)工况时,叶片上未出现脱流现象;背压为20 kPa时,动叶叶片由叶根至5%叶高处和90%叶高至叶顶处为脱流区;背压为30 kPa时,动叶叶片由叶根至5%叶高处和80%叶高至叶顶处为脱流区;背压为35 kPa时,动叶叶片由叶根至5%叶高处和75%叶高至叶顶处为脱流区;背压为40 kPa时,动叶叶片由叶根至5%叶高处和70%叶高至叶顶处为脱流区。由此数据可知,随着背压的升高,动叶顶部入口处出现明显的脱流、涡流现象,流体在动叶上的径向流动也越发明显,脱流、涡流及严重的径向流动破坏了级内的稳定流动,使级内流动越发混乱,致使动叶在沿叶高方向上受力不均,对汽轮机末级动叶的正常运行存在重大影响。

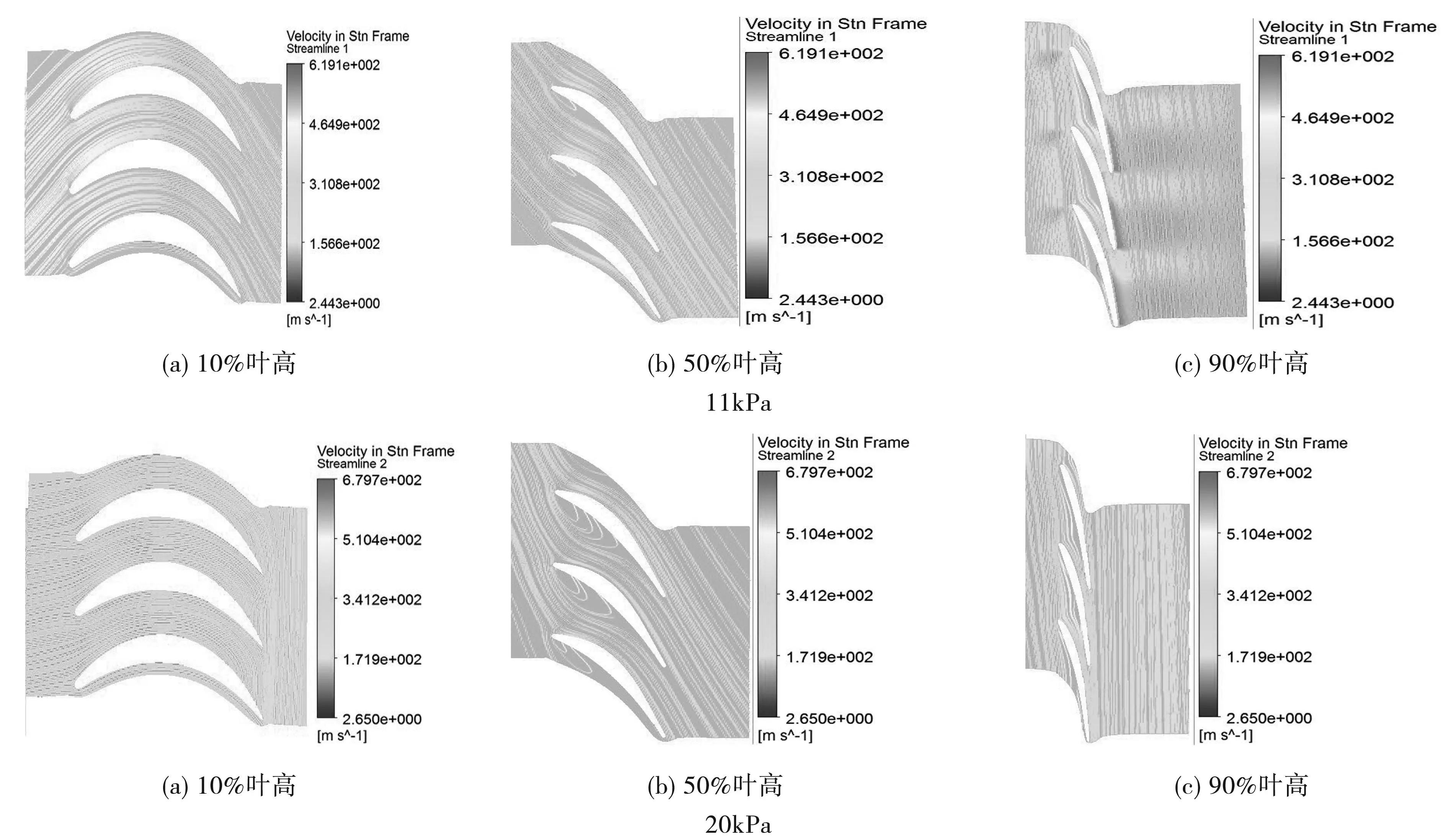

下面以额定背压11 kPa和背压20 kPa进行对比研究,分析在不同背压工况下动叶在沿叶高方向上流体流动的不同。

在额定背压11 kPa工况下末级动叶沿叶高方向截面图,如图3所示。在图3中分别显示了10%、50%、90%叶高处的截面。在动叶内流线稳定,但随着叶高的增加,动叶内流速逐渐增加。在背压为11 kPa的工况下沿叶高方向上流体的流动情况变化不大,一直处于稳定的流动状态。

图3 额定背压11 kPa和背压20 kPa动叶不同叶高处流线

背压为20 kPa的变工况条件下末级动叶沿叶高方向上的流线的变化图,如图4所示。图4(a)、图4(b)、图4(c)分别为背压为20 kPa工况下末级动叶10%、50%、90%叶高处的截面流线图,图4(a)为流线在流道内流动稳定,与背压为11 kPa工况相对比流动形式基本相同,速度有略微的变化。沿叶高方向上,随着截面的增高,不同之处呈现越加明显,50%叶高处动叶压力面弦长80%处出现明显的涡流,涡流量沿叶高方向有增大趋势。原因在于背压的升高偏离了汽轮机的额定工况,造成末级动叶内流动受阻,迫使流体沿径向流动分量增大。

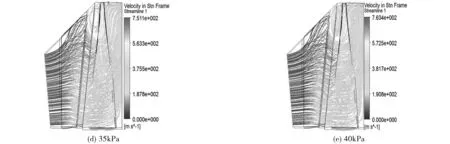

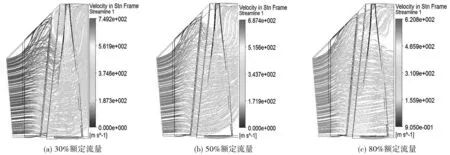

2.2同一背压不同质量流量工况

当背压为11 kPa时,静叶入口质量流量分别为额定质量流量30%、50%、80%工况下三维流线图,如图4所示。当质量流量为80%时级内的流动与额定工况下相似,只有在叶根处出现了微弱的脱流现象;当质量流量为50%时,动叶的根部出现了明显的脱流,动叶顶部出现了微弱的脱流现象,动叶叶片由叶根至5%叶高处和90%叶高至叶顶处为脱流区,并且动叶径向流量明显增大,不可忽视;当质量流量达到30%时,动叶的叶根、叶顶处均出现明显的脱流现象,动叶叶片由叶根至5%叶高处和70%叶高至叶顶处为脱流区,且径向流现象严重,严重影响了末级的正常流动。出现此现象的原因是当流量低于额定工况流量时,汽轮机是小容积流量工况运行。

图4 不同质量流量工况下三维流线图

3结论

(1)末级动叶内的脱流高度、位置与背压有直接关系。在同一质量流量工况下,随着背压的升高,末级动叶上的脱流越来越严重。额定背压工况时,叶片上未出现脱流现象;但当背压升高为40 kPa时,70%叶高至叶顶处均为脱流区,而叶根的脱流区始终为叶根至5%叶高处。

(2)级内流量的变化也影响末级动叶上的脱流高度。同一背压下,级内流量越小,脱流区域越大。在额定背压为11 kPa,质量流量不断减少时,动叶根部脱流区均为叶根至5%叶高处;而叶顶不同,级内流量为设计流量的80%时,叶顶未脱流,但当级内流量为设计流量的30%时,70%叶高至叶顶处均为脱流区。

参考文献

[1]周显丁,曹守洪,王顺德,等.3000r/min大型空冷汽轮机新型863mm末级叶片开发设计及应用验证[J].东方汽轮机,2015,3(1):16-19.

[2]谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012.

[3]黄树红.汽轮机原理[M].北京:中国电力出版社,2008.

[4]宋海民,孙宝金.热电厂供热机组末级动叶出汽边水蚀的分析[J].煤炭技术,2003,22(4):101-102.

[5]杨晓东,陶得平.有关蒸汽轮机失速颤振模型的一个实验[J].北京航空学院学报,1986,16(4):85-92.

[6]周盛,郑叔琛.蒸汽轮机叶片颤振研究[J].力学与实践,1986,10(1):13-17.

[7]Z.Mazur,A.Hernandez-Rossette,R.Garclla-Illescas.Investigation of the Failure of the L-0 Blade.Engineering Failure Analysis[J].2006,13(8):1338-1350.

[8]Xiande Fang,Qiumin Dai,Yanxin Yin,et al.A compact and Accurate Empirical Model for Turbine Mass Flow Characteristics[J].Energy,2010,35(12):4819-4823.

[9]韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[10] 赵亚英,甘代伟,修学强.汽轮机末级叶片动力特性的有限元分析[J].沈阳理工大学学报,2013,32(1):46-50.

[11] 谢永慧,张荻.大功率汽轮机末级长叶片三维动态应力及服役寿命的研究[J].动力工程,2007,27(1):11-15.

[12] 綦蕾,邹正平,陆宏志,等.空冷汽轮机末两级变工况三维流动的数值模拟[J].动力工程,2005,25(5):647-651.

[13] 巫志华,李亮,丰镇平.低压汽轮机三维叶栅通道内湿蒸汽两相流动的数值模拟与分析[J].工程热物理学报,2007,28(5):763-765.

[14] 邵帅,邓清华,时和双,等.不同容积流量下汽轮机低压缸末三级定常流动数值研究[J].西安交通大学学报,2013,47(1):15-20.

[15] 张仲彬,田艳静,曹丽华,等.小容积流量工况下汽轮机级内流场的数值分析[J].化工机械,2013,40(1):94-97..

[16] 苏天一,石志标.液体管道泄漏的流场模拟与空泡噪声分析[J].东北电力大学学报,2013,33(3):35-37.

[17] 卜永东,杨立军,杜小泽,等.电站空冷系统变工况性能的数值研究[J].中国电机工程学报,2012,32(35):66-73.

[18] 李平,张荻,何林,等.具有阻尼拉金的汽轮机末级三维流动特性研究[J].热科学与技术,2011,10(2):159-165.

[19] 廖光明,王艳,高建强,等.背压变化对300MW直接空冷机组经济性影响的计算与分析[J].发电技术,2012,25(3):38-42.

[20] 高建强,陈冠兵,薛楠楠.直接空冷机组经济背压计算模型及其应用[J].动力工程学报,2014,34(2):153-158.

[21] CFX-TASCFLOW User documentation Version 2.10.AEA Technology Software Limited Waterloo[S].Ontario:Canada(N2L5Z4),2000.

Research on the Phenomenon of Flow Separation of Last Stage in a 600MW Air-cooling Turbine

CAO Li-hua,YIN Xiao-long,LI Yong

(Energy Resource and Power Engineering College,Northeast Dianli University,Jilin Jilin 132012)

Abstract:The flow pattern of wet steam of the last stage in low-pressure cylinder of a 600MW air-cooling turbine was numerically researched by CFX software.The results show that with the increase of the back pressure,the phenomenon of flow separation in the last stage gets worse and worse under the same condition of mass flow.When the back pressure is 11kPa,the phenomenon of flow separation does not be observed on the blade in the last stage.With the increase of the back pressure,the flow separation in rotor blade root has not changed from the blade root to 5% blade height,but the flow separation area in the blade tip increases,and its distribution which is from 90% blade height to the blade tip becomes from 70% blade height to the blade tip.In addition,with the decrease of mass flow rate,flow separation area increases in the part of the blade tip,and its distribution extends from 70% blade height to the blade tip under the same back pressure.The radial flow can be exacerbated when back pressure increases or mass flow decreases.

Key words:Air-cooling turbine;Last stage;Back pressure;Mass flow rate;Flow separation

收稿日期:2016-01-12

作者简介:曹丽华(1973-),女,黑龙江省克山县人,东北电力大学能源与动力工程学院教授,博士,主要研究方向:汽轮机及其辅助机的状态监测与优化.

文章编号:1005-2992(2016)02-0062-05

中图分类号:TK263

文献标识码:A