1 000 kV特高压钢管塔制造质量安全性能检验

胡新芳,刘 爽,高明德,盛瑞明,冯 璨

(1.国网山东省电力公司电力科学研究院,济南 250003;2.山东电力工业锅炉压力容器检验中心有限公司,济南 250003;3.国网山东省电力公司菏泽供电公司,山东 菏泽 274000)

1 000 kV特高压钢管塔制造质量安全性能检验

胡新芳1,2,刘爽1,2,高明德2,盛瑞明3,冯璨3

(1.国网山东省电力公司电力科学研究院,济南250003;2.山东电力工业锅炉压力容器检验中心有限公司,济南250003;3.国网山东省电力公司菏泽供电公司,山东菏泽274000)

摘要:通过开展锡盟—山东和榆横—潍坊1 000 kV特高压工程的安全性能检验,重点探讨特高压工程钢管塔安全性能检验的检验方法、检验项目和存在的问题。

关键词:1 000 kV特高压;钢管塔;安全性能检验

0 引言

特高压是指由1 000 kV级交流和±800 kV直流系统构成的特高压电网,它代表了当今世界输电技术的最高水平和发展方向[1]。我国大规模西电东送、北电南送的电力流格局将长期保持不变,根据发展需要适时规划建设1 000 kV交流主网架[2]。随着超高压、特高压、大跨越等工程的建设,铁塔承受的荷载不断提高,对钢材的材质、规格和制造质量等提出了更高的要求[3]。作为高负荷电能输送载体的重要组成部分,一旦制造质量不良,将会使材料失效,造成输电铁塔变形、倒塌,导致供电系统大面积瘫痪,造成重大的经济损失,同时可能引发火灾等次生灾害,对人民群众的生命财产造成重大威胁[4]。因此,对其生产过程严格把关,开展制造质量安全性能检验,确保输电线路的安全稳定运行,具有重要的经济效益和社会意义。

1 检验方法

输电线路钢管塔是指主材用圆形钢管构件,斜材(或辅助材)用钢管或圆钢、型钢等构件组成的空间格构式结构。

从特高压钢管塔的结构和组成来看,原材料主要包括角钢、型钢、直缝焊管、钢板和法兰。钢管塔的加工制造工艺一般包括下料、制孔、弯曲、焊接、矫正、镀锌等。影响钢管塔制造质量的主要环节为原材料、焊接质量和镀锌质量,特高压钢管塔的安全性能检验的检测方式分为现场检验和实验室检验。

现场检验主要为资料审查、宏观检验、磁粉检测、超声波检测、钢铁件几何尺寸和厚度测量、镀锌件外观质量和镀层厚度测量等,除资料审查外,其他检验项目均应在供应商检验合格后进行。

实验室检验分为现场试验见证和取样试验,主要对角钢、钢板、法兰和直缝焊管进行机械性能试验和化学成分分析。

1.1资料审查

原材料是铁塔制造的基础,原材料质量直接影响铁塔成品的质量,因此在制造前应对原材料的质量证明书及复验报告进行严格审查,对复验过程进行见证,要求制造厂严格按照合同和标准进行原材料检验,避免不合格的原材料投入制造环节。每一批原材料都应有产品质量证明书,质量证明书的内容应符合相关材料标准,并且应按批对原材料进行入厂复验,复验项目包括:外观、尺寸、化学成分、拉伸试验、冲击试验、弯曲试验[5]。

角钢和钢板主要审查原材料质量证明书、入厂交接记录、外观质量报告、几何尺寸复检报告、机械性能试验报告和化学成分分析报告。

除上述项目外,直缝焊管资料审查中,还应审查直缝焊管端部超声波检测报告;高颈法兰的资料审查中,还应审查第三方检验报告和供应商表面检测报告。

审查检验项目是否齐全、检验结果是否符合GB/T 700—2006、GB/T 709—2006、GB/T 1591—2008、GB/T 706—2008、GB/T 8162—2008、Q/GDW 706—2012、《特高压输电线路工程钢管塔用直缝焊管采购技术条件》、《特高压输电线路工程钢管塔用带颈法兰采购技术条件》、《特高压输电线路工程钢管塔技术规范(通用部分)》和相关标准的要求,审查各项检测结果与制造厂质量证明书是否存在较大偏差,必要时应进行现场见证。

资料审查中存在问题:1)NB/T 47013—2015《承压设备无损检测》和GB/T 11345—2013《焊缝无损检测超声检测技术、检测等级和评定》发布实施后,个别供应商依旧使用JB / T 4730—2005和GB / T 11345—1989,标准更新不及时;2)超声波检测灵敏度曲线制作沿用老标准,现场检测灵敏度补偿偏差过大;3)探头选用时探头规格与实际管径、壁厚不匹配,造成扫超区域不能够完全覆盖全部焊缝,易造成漏检;4)晶粒度评定不规范,如相同标尺下,晶粒度存在明显差异,晶粒度评定为同一级别;5)对同一炉批次高颈法兰,制造厂、第三方检验机构和供应商的冲击试验结果偏差过大;6)供应商在缺陷处置中,部分供应商检验记录中仅有缺陷、复检标记,无缺陷位置、深度、长度、缺陷类型等详细描述,无处理措施、过程控制和复检报告。

1.2现场见证

通过现场见证供应商实验室技术人员的样品制备、样品验收、试验操作、试验结果和数据处理等,见证试验项目主要包括化学成分、拉伸试验、冲击试验、冷弯和压扁试验,以确保试验方法、试验结果和数据处理的准确性。

现场见证中存在的问题:1)供应商技术人员在对小尺寸试样进行冲击试验时,未按照标准GB/T 229—2007的要求,在支座上放置适当厚度垫片,以使试样打击中心的高度为5 mm,试验结果略高于正常值;2)采用小尺寸冲击试样时,个别供应商技术报告中保留原试验数值,将标准要求值按比例减小,试验数据处理方式错误;3)试样表面粗糙度低于标准GB/T 229—2007的要求。

1.3外观检验

采用目视或放大镜,对原材料、各个工艺环节的机加工、焊接质量和镀锌质量进行外观检验。

1.3.1直缝焊管外观质量

输电铁塔用直缝焊管一般采用高频焊工艺或埋弧焊工艺生产[6]。高频直缝焊管是通过高频焊接机将一定规格的长条形钢带卷成管状并将对接边缘以不带填充金属焊接而成,无焊接飞溅,焊接热影响区窄。埋弧直缝焊管主要是通过钢带或钢板采用UO-E或J-C-O-E成型工艺,通过埋弧焊工艺焊接而成,其特点是焊缝质量高,应力分布均匀,规格范围大。

直缝焊管的外观质量检验应分为原材料和组焊后。

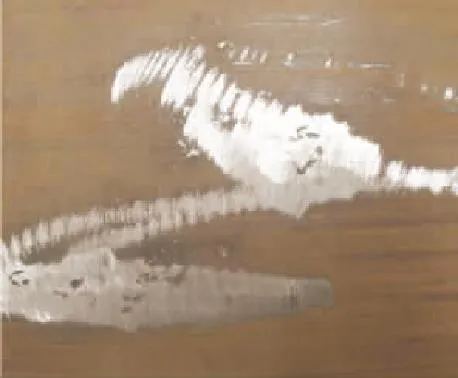

直缝焊管原材料的外观检验主要依据《特高压输电线路工程钢管塔用直缝焊管采购技术条件》的相关规定。原材料阶段的宏观检验主要是检查直缝焊管表面是否存在裂缝、结疤、折叠、分层、重皮、气泡、划伤、夹渣等缺陷,焊缝是否存在咬边、裂纹、气孔、夹渣、未熔合等缺陷,避免“带病”的焊管投入到下一工序。检验中焊管表面常见缺陷主要有夹渣、裂纹等,如图1、图2所示。

图1 直缝焊管表面夹渣

图2 直缝焊管表面裂纹

组焊后直缝焊管除应满足原材料外观质量检验要求外,还应满足《特高压输电线路工程钢管塔技术规范(通用部分)》的相关要求。主要检查转运过程中造成的碰伤以及焊接过程中造成的电弧擦伤(图3),电弧擦伤的主要原因有接地线放置不当、焊管表面引弧和焊工操作不规范。碰伤和电弧擦伤修磨、圆滑过渡后厚度负偏差应不大于0.3 mm。电弧擦伤修磨后,还应进行表面检测,以确保电弧擦伤部位无裂纹。

图3 电弧擦伤

1.3.2焊缝外观质量

焊缝质量等级的确定应按图纸、设计文件的要求。若图纸、设计文件没有明确要求时,焊缝质量等级要求如下:钢管与法兰环向对接焊缝、挂线板对接(或组合)焊缝应满足一级焊缝质量要求;横担与主管连接焊缝应满足二级焊缝质量要求;钢管之间的相贯线角焊缝、钢管与带颈平焊法兰连接的搭接角焊缝、钢管与平板法兰连接的环向角焊缝、钢管与联板(插板)连接的焊缝应满足二级焊缝外观质量要求;其他焊缝应达到三级焊缝的质量要求。

焊缝外观质量应外形均匀、成形美观,焊道与焊道、焊缝与母材金属间过渡较圆滑,焊渣和飞溅物应清除干净。不同级别焊缝外观质量要求、缺陷符合性判定,按《特高压输电线路工程钢管塔技术规范(通用部分)》的要求执行。

焊缝外观质量检验一般采用焊缝检验尺、放大镜等器具用目视检验的方法进行。主要检查焊接区域是否存在飞溅、熔渣、收弧裂纹、气孔、群孔、夹渣、焊瘤、漏焊、封孔不良、焊缝成型不良等缺陷,如图4~7所示。

缺陷处理时,应将缺陷彻底打磨干净,圆滑过渡。消除裂纹、未熔合、群孔等缺陷时,还应结合表面检测方法。缺陷较为严重时,应将该条焊缝割除,重新焊接。补焊的焊缝应与原焊缝间保持圆滑过渡。

图4 焊缝裂纹

图5 焊缝群孔

图6 焊缝成型不良

图7 漏焊

当焊缝存在缺陷时,还应注意缺陷部位是否返修补焊过,存在补焊时,应向技术人员询问补焊次数,补焊次数已达2次的焊缝,缺陷打磨深度超过相关标准或技术文件规定的负偏差时,应予以报废处理。

1.3.3角钢、型钢和钢板外观质量

角钢和型钢按GB/T 706—2008和GB/T 2694—2010的要求进行,角钢外观质量检验应分为原材料和机加工后,原材料外观质量检验主要检查是否存在裂纹、夹渣、折叠、结疤、分层等缺陷。钢管塔制造中,角钢主要是下料和制孔,一般采用冲、钻、锯等机械加工工艺,主要检查是否存在缺棱、翻边、断面分层、毛刺等缺陷。

钢板的外观质量检验应分为原材料、机加工后和制弯后。钢板原材料按GB709—2006的要求进行,钢材表面不得有裂纹、折叠、结疤、夹杂和重皮等缺陷,当表面有锈蚀、麻点、划痕时,表面修磨后的实际厚度应满足相关标准中钢板厚度负偏差的规定要求。机加工后外观质量的要求与角钢一致。钢板制弯后,U形、C形板弯曲边缘应圆滑过渡,弯曲外弧面不应有裂纹、明显折皱、凹面和损伤,划痕深度不应大于0.5 mm。

1.3.4法兰外观质量

输电线路钢管塔用带颈法兰,有带颈对焊法兰和带颈平焊法兰两种基本形式,根据法兰在钢管塔中的位置、受力状况,也有内壁变径的带颈对焊法兰[7]。其外观质量检验按《特高压输电线路工程钢管塔用带颈法兰采购技术条件》的要求进行。法兰表面应无肉眼可见的裂纹、夹层、折叠、夹渣等有害缺陷,同时不得有毛刺、划痕和其他降低法兰强度及连接可靠性的缺陷,圆角过渡处应光滑,螺栓孔表面应无铁屑残留和明显毛刺。

1.3.5镀锌层外观质量

钢管塔用角钢、钢板、直缝焊管等镀锌层外观质量用目视方式检查,应满足DL/T 646—2012的要求,镀层表面应光滑、连续完整,不应有过酸洗、起皮、漏镀、锌灰、锌渣、锌瘤、漏镀、积锌、锌刺、淌黄水、镀层脱落等缺陷(图8、图9)。还应符合下列规定:表面应平滑,无滴瘤和可造成伤害的锌刺;无起皮,无漏镀,无残留的溶剂渣,在影响镀锌构件耐腐蚀性能的部位不应有锌瘤和锌灰;安装贴合面、安装螺栓孔内应无影响安装的积锌。

图8 淌黄水

图9 漏镀

角钢镀锌厚度测量时,每面随机抽测3点,4个面共抽测12点取平均值;钢板镀锌厚度测量时,每面随机抽测3点,2个面共抽测6点取平均值。

直缝焊管在两端(离边缘距离不小于100 mm)和中间任意位置各环向均匀测量4点,取12点的算术平均值。镀层厚度判定按DL/T 646—2012的规定执行。镀层厚度检验时,直缝焊管的环形板和法兰端面的锌层厚度相对较低,应重点抽查。

紧固件镀锌质量按DL/T 284—2012的规定执行。螺栓端部测量1点,螺栓头部测量1点,螺栓头部六棱面随机抽测4点,共6点取平均值;螺母的每个六棱面抽测1点共6点,测试结果按各测点所测得的数据以算术平均值计算。

镀层厚度有争议时,按GB/T 2694—2010规定的方法作为仲裁试验法。

1.4几何尺寸

使用的钢材必须满足国家电网公司对原材料负偏差的要求,且每种规格每一批次中材料规格尺寸负偏差按GB/T709—2006标准中B类偏差要求进行控制。

直缝焊管的几何尺寸及允许偏差按《特高压输电线路工程钢管塔用直缝焊管采购技术条件》的要求执行。直缝焊管厚度允许偏差为-0.3~+1.0 mm。壁厚在管体上(非焊缝处)测量,检测两个截面的厚度,每个截面随机、均匀测量3点,取平均值作为管体壁厚。要求任一测点厚度均应满足要求。

法兰、紧固件的几何尺寸及允许偏差分别按《特高压输电线路工程钢管塔用带颈法兰采购技术条件》和《特高压输电线路工程钢管塔用8.8级螺栓及配套螺母采购技术条件》的要求执行。

角钢、型钢的几何尺寸及允许偏差按GB/T 706-2008的要求执行。

1.5化学成分

钢管塔所用材料碳、硅、锰、硫、磷等的含量,应符合GB/T 700—2006、GB/T 1591—2008、Q/GDW 706—2012及技术协议要求。国网公司技术文件《特高压输电线路榆横工程钢管塔技术规范(通用部分)》中规定,钢管塔用钢板、角钢(含大规格角钢)、无缝钢管等,Q345级及以上材质钢板Mn质量分数应不低于1.0%,并为热轧状态供货。钢管塔供应商应按炉批号、品种、规格取样化验;安全性能检验工作中应炉批号、品种、规格抽样化验。

1.6超声波检测

由于一级焊缝缺陷严重影响了钢管塔安全性,一旦裂纹扩展,将直接造成钢管塔变形、倒塔等严重事故。在钢管塔安全性能检验中,超声波检测主要用于检测一级焊缝内部缺陷。对钢管厚度大于8 mm的对接焊缝按GB/T 11345—2013和GB/T 29712—2012的规定进行检验;对钢管厚度小于或等于8 mm的对接焊缝按Q/GDW 707—2012的要求进行检验,且不得出现该标准中不允许的缺陷。按国网公司相关技术条件的要求,一级焊缝的检验比例分别为供应商100%、第三方监督检验≥20%、监造公司5%,但安全性能检验中仍能发现少量的超标缺陷,锡盟—山东工程中发现了3例超标缺陷,榆横—潍坊工程也发现了3例超标缺陷。对于外观检验中一级焊缝返修率较高焊缝,在钢管塔安全性能检验中应重点检验,抽检比例也应适量增加;对于返修过的焊缝,缺陷处理时,应了解焊缝已返修次数。

1.7磁粉检测

《特高压输电线路工程钢管塔技术规范(通用部分)》中规定,当出现下列情形之一时,应对焊缝进行表面检测:焊缝外观检查发现裂纹时,应对该批同类焊缝进行100%的表面无损检测;焊缝外观检查怀疑有裂纹时,应对怀疑的部位进行表面无损检测;钢管塔设计图纸规定进行表面无损检测时;法兰与钢管插接式连接的角焊缝,应进行100%的表面无损检测。

从技术资料审查的结果来看,对于二级和三级焊缝,各供应商没有严格执行《特高压输电线路工程钢管塔技术规范(通用部分)》的要求,仅开展了外观检验,没有焊缝磁粉检测或渗透检测的记录或报告。

在锡盟—山东和榆横—潍坊特高压工程安全性能检验中,均发现了大量的气孔、群孔、夹渣、未熔合和裂纹等超标缺陷(图10、图11),锡盟—山东特高压工程中,二级、三级焊缝缺陷多达200余项,其中焊缝收弧裂纹占比较大,严重情况下,塔脚加强筋角焊缝收弧裂纹发生率高达60%以上,严重影响了钢管塔的安全可靠性。

图10 焊缝裂纹和夹渣

图11 焊缝收弧裂纹

焊缝收弧裂纹产生的原因主要有以下几个方面:1)焊接工艺体系文件不完善。焊接工艺体系文件中无焊接收弧工艺措施,收弧质量没有引起足够的重视;2)管理不到位。焊接工艺体系文件中,Q345B焊接工艺评定的焊接电流一般在210~280 A,但实际施焊电流高达320 A,实际焊接参数远远高于工艺评定的上限;3)焊接工艺执行不到位。收弧时,未按焊接作业指导书中收弧措施操作,采用焊接电流直接收弧,或收弧过快,收弧处焊缝厚度严重不足,导致收弧处存在弧坑和裂纹;4)标准执行不到位。技术人员未完全按照《特高压输电线路工程钢管塔技术规范(通用部分)》的要求,对角焊缝进行外观质量检验,对怀疑裂纹和裂纹没有开展表面检测。

2 结语

钢管塔制造质量直接影响了特高压工程的安全,在制造和检测中,应严格执行相关标准和技术文件;存在严重、群发性缺陷时,应制定专项质量管控措施,避免设备“带病”入网,确保特高压工程的安全可靠性。

参考文献

[1]张晓梅.浅谈特高压输电技术的研究与发展[J].中国电力教育,2009(管理论丛与技术研究专刊):232-233.

[2]刘振亚,张启平.国家电网发展模式研究[J].中国电机工程学报,2013,33(7):1-10.

[3]石岩.浅谈特高压输电技术的研究与发展[J].山东电力技术,2014,41(1):16-19.

[4]赵先德.输电线路基础[M].北京:中国电力出版社,2012.

[5]柯浩.输电铁塔质量监造中发现的问题及处理建议[J].河北电力技术,2011,30(4):44-46.

[6]常建伟.输电铁塔用钢及其焊接技术[J].金属铸锻焊技术,2011,40 (15):148-151.

[7]徐德录,常建伟,张东英,等.特高压输电线路工程钢管塔加工关键技术[J].金属加工(热加工),2011(12):1-6.

Safety Performance Test of Steel Tubular Tower for 1 000 kV UHV

HU Xinfang1,2,LIU Shuang1,2,GAO Mingde2,SHENG Ruiming3,FENG Can3

(1. State Grid Shandong Electric Power Research Institute,Jinan 250003,China;2. Shandong Electric Power Industry Boiler&Pressure Vessel Inspection Center Co.,Ltd.,Jinan 250003,China;3. State Grid Heze Power Supply Company,Heze 274000,China)

Abstract:Through conducting the safety performance test of Ximeng-Shandong and Yuheng-Weifang 1 000 kV UHV project,the testing method,testing items and existing problems in the safety performance test of UHV steel tubular tower are discussed.

Key words:1 000 kV UHV;steel tubular tower;safety performance test

中图分类号:TM754

文献标志码:A

文章编号:1007-9904(2016)05-0028-05

收稿日期:2016-03-25

作者简介:

胡新芳(1971),男,高级工程师,从事电网金属技术监督和重要设备事故分析工作。