靛蓝天然染料对竹炭针织物染色的优化工艺探讨

朱莉娜

(德州学院,山东 德州 253023)

靛蓝天然染料对竹炭针织物染色的优化工艺探讨

朱莉娜

(德州学院,山东 德州 253023)

文章对靛蓝染料的特性和染色机理进行了分析,对竹炭针织面料的染色性能进行了探讨,对竹炭纤维织物用靛蓝染料进行染色的工艺进行了研究。通过工艺改进,分析确定了靛蓝天然染料对竹炭纤维针织物进行染色的最佳准备、染色、皂洗工艺参数。其中最佳靛蓝还原工艺为:TD 1.67g,尿素2.08g,NaNO21.25g,还原温度45℃;最佳染色工艺为:浴比1∶50,染料浓度5g/L,染色温度45℃。

靛蓝染料;竹炭纤维针织物;染色工艺;还原工艺;织物物理机械性能

随着纺织服装业的发展,人们开始追求趋于天然化、回归大自然的纺织品和时装,将生态健康理念融入纺织服装行业,形成了各类新型生态与健康型纺织服装产品。化学染料在染色过程中产生的印染废水等会对环境造成污染,对身体健康造成威胁,而靛蓝染料作为一种古老的天然染料,具有经济环保等优点,因此被广泛应用于纤维素纤维的着色。靛蓝染料具有比其他棉用染料更加优异的性能,以及独特的色泽和功能性。同时,靛蓝染料还具有一定的药用价值,并有防虫杀菌的功效,对人体有特殊的药物保健作用[1]。

竹炭纤维是继竹原纤维、竹浆纤维后利用竹材资源开发的又一种新型纤维。竹炭纤维是一种性能卓越的环保材料,被称为“会呼吸的纤维”。竹炭纤维能完全降解,因而对环境不会造成污染。同时竹炭纤维柔滑软暖,似“绫罗绸缎”,悬垂性佳,有着特有的丝绒感。且竹炭纤维吸湿透气性强,被称为“纤维皇后”。 可以广泛地用于内衣裤,衬衫,家纺,运动休闲装,功能服装服饰等。对竹炭纤维进行染色时温度不宜过高,较高的染色温度可能会使竹炭颗粒从纤维上脱落,脱落的竹炭颗粒会堵塞竹炭纤维的蜂窝状小孔,使得染料难以进入竹炭纤维内部与纤维发生反应[2]。

有关文献报道,靛蓝染料可以对棉织物进行染色,利用葡萄糖作为其还原剂[3]。竹炭纤维织物可以利用分散染料进行染色,温度在120℃时上染率最高。本课题研究了利用靛蓝染料对竹炭纤维针织物进行染色,并探究出其最佳工艺,同时通过实验对比分析了染色前后织物物理机械性能的变化,这在目前的相关文献中还未见报道。

1 工艺的探究

1.1 靛蓝染料的发色原理

靛蓝染料的发色是一个典型的“给电子—受电子”发色体系。靛蓝分子中含有两个羟基和一个不饱和的碳碳双键,可以看作是带有烯烃双键的羰基化合物,羰基与其它原子之间的电子传递就是靠碳碳双键来完成的。除靛蓝分子的H-发色团之外,分子两端苯环的给电子性使得吸收波长具有更大的深色位移。这个体系中染料呈现的颜色与溶剂的极性密不可分,溶剂介电常数越大,染料的吸收波长越往更深处发生位移。

1.2 靛蓝染料的还原性

1.3 还原剂在靛蓝染料染色中的作用

在靛蓝染料的上染过程中,还原剂的种类和用量对染色的效果有非常重要的作用。要想达到理想的染色效果,必须使染料分子均匀地分布在纱线的表面和内部。靛蓝染料的还原方法通常有:发酵法、保险粉法和二氧化硫脲法等[4]。

1.4 靛蓝染料的染色过程

1.4.1 前处理

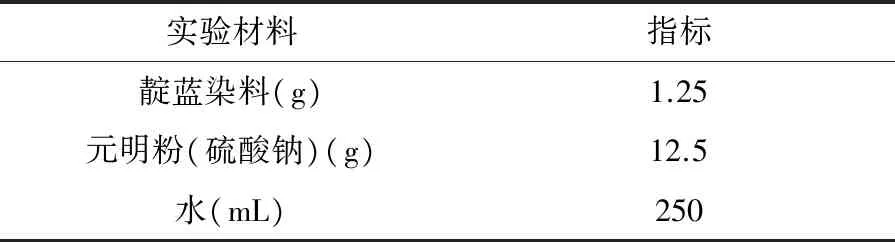

实验材料如表1所示。

表1 前处理过程所需材料及对应指标

步骤:

织物前处理过程前后的实物比较如图1所示。

未处理 处理后

1.4.2 染色过程

首先进行加盐过程,实验材料如表2所示。

表2 染色过程的第一步所需的实验材料及对应指标

步骤:

水浴比(织物质量与染液质量之比)1∶50.0

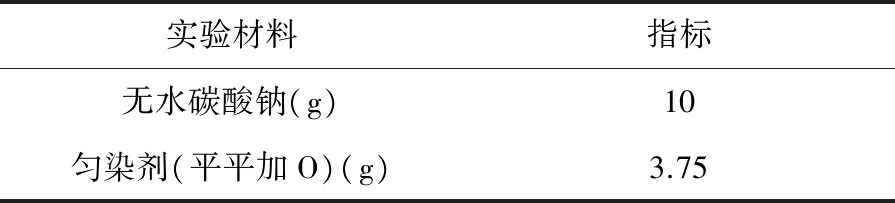

其次进行加碱过程,实验材料如表3所示。

表3 染色过程的第二步所需的实验材料及对应指标

步骤:

1.4.3 还原反应

实验材料如表4所示。

表4 还原反应所需的实验材料及对应指标

步骤:

完成染色过程,打开染色筒,将织物取出,在空气中氧化2min。氧化的过程中,织物的颜色由黄色逐渐变成我们所需要的靛蓝色。织物在空气中逐渐被氧化的过程如图2、图3、图4、图5所示。

图2 织物匀染剂氧化过程

图3 织物匀染剂氧化过程

图4 织物匀染剂氧化过程

图5 织物匀染剂氧化过程

1.4.4 皂洗过程

在进行皂洗之前,要先将附着在织物表面的

匀染剂洗掉,防止在皂洗过程中产生皂洗不均匀的后果。织物的皂洗过程如图6所示。

图6 皂洗过程

先经水洗:量取250ml的清水倒入染色筒中,在45℃温度下水洗10分钟。

后经皂洗:取1g皂洗液于染色筒中,均匀搅拌,在45℃条件下皂洗20分钟。

完成染色整个过程,将织物晾干,再进行物理机械性能的测试。

2 染色前后织物物理机械性能比较

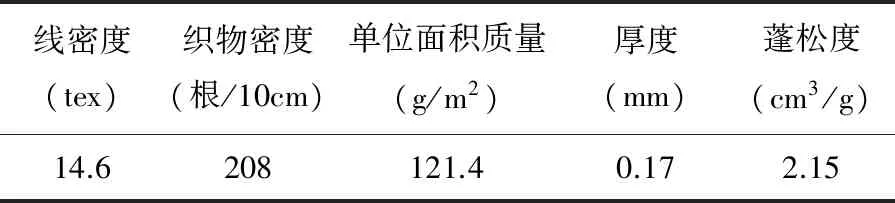

2.1 竹炭纤维针织物的主要织物规格

竹炭纤维针织物的主要织物规格如表5所示。

表5 竹炭纤维针织物的主要织物规格

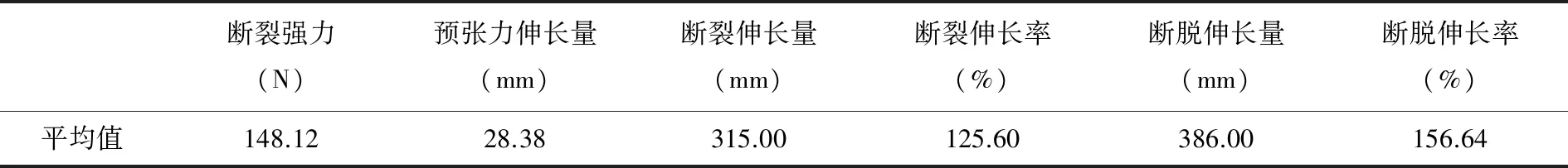

2.2 竹炭纤维针织物染色前后断裂强力指标对比

竹炭纤维针织物染色前后断裂强力指标如表6、表7所示:

表6 染色前断裂强力指标

表7 染色后断裂强力指标

2.3 竹炭纤维针织物染色前后撕裂强力对比(梯形法)

竹炭纤维针织物染色前后撕裂强力如表8所示:

表8 染色前撕裂强力指标

从测试结果可以看出,经优化染色工艺后,织物染色后的断裂强力和伸长均表现良好,甚至比染色前有所提高,织物染色后的撕破强力也优于染色前的数值,因此该靛蓝天然染料的染色工艺在提高织物的物理机械性能方面达到最优。

3 结果与讨论

3.1 在对竹炭纤维进行染色之前,利用碳酸钠和双氧水进行前处理,使织物易于上色,并使染色均匀。

3.2 最佳染色工艺为:浴比1:50,染料浓度5g/L,染色温度45℃。

3.3 TD—尿素还原体系的最佳值:TD 1.67g,尿素2.08g,NaNO21.25g,还原温度45℃。

3.4 经过染色工艺优化后,染色后竹炭纤维针织物的物理机械性能良好,并有一定的提高。

[1] 蔡成琴,张瑞萍,赵晴.纯棉织物的植物靛蓝生态染色[J].印染,2013,39(5):1—4.

[2] 张永久,冯爱芬.白竹炭/粘胶纤维的染色工艺[J].印染,2010,36(17):22—23.

[3] 刘祥霞,卢嘉杰.棉织物的植物靛蓝染料-葡萄糖染色[J].印染,2011,37(5):1—5.

[4] 伍建国,周向东,刘方.Fe+络合物在靛蓝染色过程中的作用(二)[J].纺织学报,2004,25(3):96—99.

Discussion of Optimizing Dyeing Processes for CarbonBamboo Knitted Fabrics with Indigo-blue Dye

ZhuLina

(Dezhou University, Dezhou 253023,China)

The properties and dying mechanism of indigo-blue dye were analyzed. The dying performance of bamboo knitted fabric was discussed. The dying process of bamboo knitted fabric with indigo-blue dye was researched. Though the process improvement, the best parameters of dying preparation, dying and washing were determined. The optimal indigo-blue dye reduction process was that TD of 1.67g, carbamide of 2.08g, NaNO2of 1.25g, reduction temperature of 45℃. The best dying process was that the bath ratio of 1∶50, the dye concentration of 5 g/L, the dyeing temperature of 45℃.

indigo-blue dye;bamboo knitted fabrics; dyeing process;reduction process;the physical and mechanical properties of knitted fabric

2015-03-04

朱莉娜(1978—),女,山东青岛人,讲师。

TS193.8

B

1009-3028(2016)03-0023-04