铅电解液硫酸动态脱铅工艺探索实践

张旭明(祥云飞龙再生科技股份有限公司,云南祥云 672100)

铅电解液硫酸动态脱铅工艺探索实践

张旭明

(祥云飞龙再生科技股份有限公司,云南祥云 672100)

铅电解生产过程中,电解液中的铅离子浓度过高或者过低,都会对电解的电耗或者电流效率产生直接的影响,需要稳定控制。文章介绍了当铅电解液中含铅离子过高而影响正常生产时,采用硫酸动态脱铅的方法,脱铅效率高,提高电流效率的效果明显。

铅电解;氟硅酸;硫酸;硫酸铅;电流效率

祥云飞龙再生科技股份有限公司年产精铅6.5万t能力的电铅厂(简称“飞龙电铅”),因为铅电解生产的特殊性导致了氟硅酸-氟硅酸铅电解液体系中铅离子浓度已经达到190 g/L以上,已经开始影响电流效率和生产的正常进行。按照飞龙电铅生产系统铅电解液600 m3的总体积计算,积存在电解液中的铅量达到了110 t以上,比正常控制量多了40~50 t,为此,公司做了两次槽电压(电阻)测定试验,两次试验都是在铅电解直流电源恒定电流的情况下进行的,从两次槽电压的测定试验结果分析:电解液铅离子浓度的高低,直接影响着电解过程槽电压的变化,直接影响铅电解的电流效率,所以必须采取有效措施尽快降低电解液含铅量。

1 工艺探索

在铅冶炼高电流密度电解连续生产实际中,氟硅酸铅电解液脱铅的方法通常采用不溶阳极(石墨板做阳极)脱铅、电解液开路硫酸脱铅和硫酸动态脱铅三种方法。

采用不溶阳极脱铅不仅可以将电解液中铅离子浓度降下来,而且随着脱铅过程的进行,电解液中其它杂质也会随之降低,达到净化电解液的效果,这种方法既操作简单,而且效果理想,过去被国内外精铅生产厂家普遍采用。

采用铅电解液开路硫酸脱铅的原理是:将硫酸加入到开路的氟硅酸铅电解液中,与铅离子在贮液槽(脱铅槽)中反应生成硫酸铅:

同时在贮液槽(脱铅槽)中沉淀,从而实现降低电解液中铅离子浓度的目的。

但是,前两种方法都会对正常生产的电解槽的占用及铅电解液体积平衡提出要求,从而会影响正常生产。采用硫酸动态脱铅则不影响铅电解的正常生产,但是工艺技术条件控制要求很高,操作要求精细化。

2 工艺选择论证

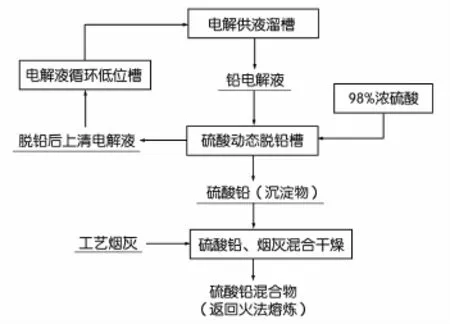

采用硫酸脱铅又可以采用两种方式:一是硫酸静态(开路)脱铅,即将铅电解液分离出一部分到脱铅槽,按照需要脱除铅离子的多少,加入一定量的硫酸,沉淀分离后,倒酸清槽,重复进行;这种方式在国内外各铅厂中较多使用。二是硫酸动态脱铅,是在正常铅电解生产的同时,开一个与原来的电解液循环系统并联的“子循环路”(或叫电解液开路),在子循环系统中采用大的贮液槽,槽间设置多道过滤布隔断,用作硫酸铅的生成、沉淀,同时可进行硫酸铅与铅电解液的分离;这种方式操作要求较高,工艺控制较复杂,生产安全要求严,几乎很少使用。根据现有的生产情况,决定使用硫酸动态脱铅方式。

理论上讲,生成的硫酸铅沉淀易于从电解液中分离,但是在脱铅工艺实际操作中,由于化学反应的产物硫酸铅粒度较小,且处于动态,加上氟硅酸铅电解液的密度、粘度性质,实际上硫酸铅分离、沉淀过程不易控制,这就需要通过控制电解液开路循环流量,使得沉淀速度与循环速度相匹配,确保硫酸铅、硫酸不进入电解液主循环系统。

硫酸脱铅工艺流程如图1所示。

图1 铅电解液硫酸脱铅工艺流程图

3 工艺计算

铅冶炼氟硅酸铅电解液因为铅离子浓度过高(190 g/L以上),采用98%的浓硫酸脱铅。根据硫酸脱铅的反应方程式:

Pb2++H2SO4=PbSO4↓+2H+

Pb2+的摩尔质量数207、硫酸的摩尔质量数98、硫酸铅的摩尔质量数303。

3.1 重量平衡计算

(表3)说明了从4.5km远的地方来辨认各种颜色的光所需要的亮度。从表中可以发现在任何气候或者时间段,辨认红色光的所需要的照度远远低于其余的各种颜色,表面了各个环境中,红色光都拥有了极佳的视认性。

处理(沉淀)1 000 kg铅离子需要使用98%的硫酸重量计算:

1 000×98/(207×0.98)=483 kg

根据循环系统铅电解液的总体积600 m3、铅电解液含铅190 g/L以及脱铅后的电解液含铅110 g/L的目标值计算,其中脱铅总量计算:

W总Pb=600 m3×(190-110)kg/m3=48 000 kg

即需要脱除48 t铅。

浓硫酸使用总量计算:

W总H2SO4=48 t×483 kg/t=23 184 kg即需要耗用23.184 t硫酸。

3.2 体积平衡计算

23.184 t硫酸的总体积计算:

V总H2SO4=23 184/1 840=12.6 m3

硫酸加入的体积比例计算:

按照铅电解液进入脱铅槽,槽的开路循环速度为30 L/min,每分钟铅离子的带入总量计算:

30×190=5 700 g

使用硫酸最大量为:5 700×483/1 000=2 753.1 g

每分钟加入硫酸的最大体积:

2 753.1/1 840=1.527 L

浓硫酸最大加入体积∶电解液循环量体积=1.527∶30≈1∶20

这是完全沉铅的硫酸的最大流量比。

为了让190 g/L的铅离子下降100 g/L,使沉铅后的上清液含铅控制在90 g/L以上,采用稳定除铅不影响铅电解正常生产,则硫酸的最大加入比例为1∶38;硫酸脱铅工艺实际操作中,浓硫酸的最大加入量按照铅电解液进入贮液槽循环量的1∶40。

4 工艺控制

脱铅目标是要使铅电解液中铅离子浓度降到90~110 g/L。按照铅电解液从循环供液溜槽进入脱铅(贮液)槽的速度是每分钟60 L,前期因为贮液槽中已经先注满铅电解液(约100 m3),每分钟注入硫酸1.5~2.0 L没有问题,即使有过量的硫酸也不会进入低位槽,但是后期每分钟注入2 L的硫酸,则有可能会造成过量的硫酸进入低位槽循环,生成的硫酸铅不会在低位槽或者循环供液溜槽中沉淀,而是会被带到电解槽中,污染电解槽。当硫酸脱铅用量达到6.5 t以后,硫酸的加入速度必须控制在每分钟1 L以下,并且必须随着脱酸时间的进行逐步减少加入流量,并每天对脱铅后上清电解液进行化验,随时调整工艺方案。

如果铅电解液从循环供液溜槽进入脱铅(贮液)槽的流量不是每分钟60 L,而是更大,则可按照这个比例加大硫酸兑入量,加快脱铅进度,减少脱铅时间。但是必须加隔五道严实的过滤布,防止硫酸铅和硫酸根离子进入主循环系统。在实际工艺操作中同样必须每天化验上清电解液,并根据硫酸铅的沉淀速度来调节电解液进入脱铅(贮液)槽的流量,同时调节硫酸加入速度,出现异常情况应立即停止兑酸,做好应急处理。

5 试验结果

在实际消耗24 t硫酸后,电解液含铅降至了108 g/L,电流效率提高到95%以上,电耗112 kWh/t析铅。

在不影响铅电解高电流密度生产的情况下,采用硫酸动态脱铅可以达到理想的效果。

参考文献:

[1] 陈邦俊.重有色金属冶炼设计手册[M].北京:冶金工业出版社,1996.119-123.

[2] 陶景忠.高电流密度铅电解生产技术条件的控制[J].中国有色冶金,2004,(6):27-29.

[3] 戴军,王德全,姜澜,等.铅电解精炼添加剂的应用及进展[J].有色金属,2003,(1):75-80.

[4] 何静,王涛,黄玲,等.铅电解废液除锌工艺研究[J].有色金属(冶炼部分),2012,(7):12-15.

[5] 晏林,彭二重.高电流密度下粗铅电解精炼的生产实践[J].有色冶炼,2001,(5):67-68.

A Practical Exploration on the Technique of Dynam ic Lead Removal Using Sulfuric Acid in Lead Electrolyte

ZHANG Xu-ming

(Xiangyun Feilong Co.,Ltd.,Xiangyun 672100,China)

In the production process of electrolytic lead,the power consumption and the current efficiency can decline substantially if the concentration of lead(Pb)ions in the lead(Pb)electrolyte is excessively high or low.Therefore,in order to ensure the production efficiency,the concentration of lead(Pb)should be controlled in a proper level.This paper introduced the technique to apply sulfuric acid to the dynamic removal of lead(Pb)when the concentration of lead(Pb)ions is excessively high.With the superiorities of improvements on lead(Pb)removal efficiency and current efficiency,thismethod guarantees considerable economic benefits and achieves excellent productquality.

lead electrolysis;fluorine acid;sulphuric acid;lead sulfate;current efficiency

TF802+.4

A

1003-5540(2016)02-0049-03

2016-01-11

张旭明(1963-),男,高级经济师,主要从事冶炼技术工作。