湖南低品位难选碳酸锰矿选矿工艺研究

张晓峰,覃事元,周 菁,符海华,朱一民,文金磊,潘高产,李天霞(.湖南有色金属研究院,湖南长沙 4000;.湖南发展集团矿业开发有限公司,湖南长沙 4000)

湖南低品位难选碳酸锰矿选矿工艺研究

张晓峰1,覃事元2,周 菁1,符海华2,朱一民1,文金磊1,潘高产1,李天霞1

(1.湖南有色金属研究院,湖南长沙 410100;2.湖南发展集团矿业开发有限公司,湖南长沙 410100)

湖南难选碳酸锰矿石的锰品位低,矿石组成复杂,经过多种选矿方法和试验方案的对比,最终采用中磁预选抛尾(干抛)-再磨后强磁选工艺,对Mn品位9.94%的原矿,获得锰精矿含锰15.59%,锰回收率68.41%的选矿指标。

碳酸锰矿;强磁选;选矿工艺

锰是我国国民经济中应用广泛的重要战略物资,“无锰不成钢”,约90%~95%的锰应用于钢铁工业,其余5%~10%应用于化工、电子、建材、医药、国防等领域[1~3]。我国锰矿资源较为丰富,且储量位居世界前列[4~6],但存在分布不平衡、贫、薄、杂、细等特点,大部分属于贫锰矿石,如碳酸锰[7]。近些年随着工业的发展,锰矿的需求量日益增加,富锰矿资源越来越匮乏,合理开发贫锰矿资源已经成为必然趋势。目前,国内外对低品位难选锰矿石,主要采用磁选、浮选、重选等单一流程,以及磁选-浮选、磁选-浮选-重选联合以及选冶联合流程进行回收[8~10]。

1 原矿配矿及矿石性质

矿石的主要化学成分分析见表1,矿石主要矿物的相对含量见表2。

表1 矿石的主要化学成分%

由表1可知,矿石中的主要有价元素为Mn,主要杂质为SiO2,CaO,Al2O3,MgO等,有害元素P的含量较低,S的含量较高。

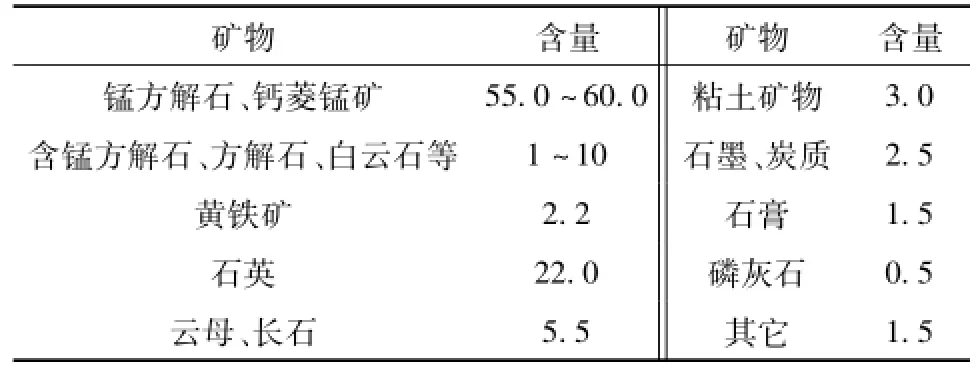

表2 矿石中主要矿物的相对含量%

由表2可知,矿石矿物组成较复杂,锰矿物以锰方解石为主,其次为钙菱锰矿,含锰方解石、菱锰矿等,金属矿物主要是黄铁矿;脉石矿物主要是石英,其次为少量云母、长石等。

2 选矿试验研究

2.1 锰矿强磁选、浮选工艺对比试验研究

根据矿石性质,在探索试验基础上,为考查强磁选与浮选两种选矿方法该矿石中锰矿物的回收效果,进行强磁选与全浮选工艺的对比试验。

2.1.1 强磁选试验研究

在磨矿细度-0.074 mm 61%(棒磨)条件下,进行强磁选试验,工艺流程如图1所示,试验结果见表3。

图1 强磁选方案试验工艺流程

表3 矿石强磁选试验结果%

由表3可知,强磁选对锰富集效果较好,获得锰品位13.86%,回收率81.78%的锰精矿。

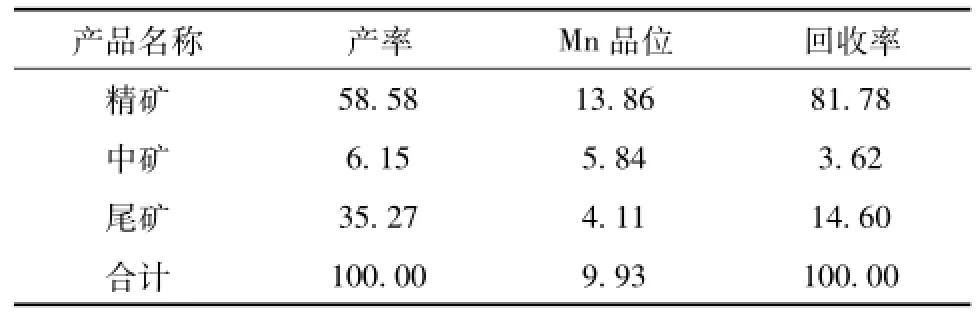

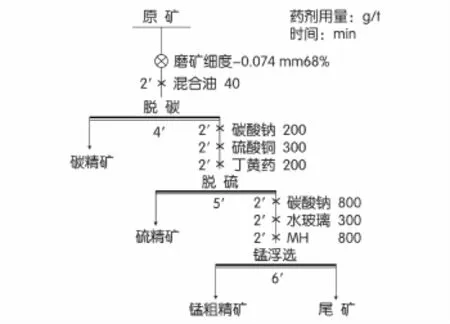

2.1.2 全浮选试验研究

在磨矿细度-0.074 mm 68%条件下,对矿石进行脱碳脱硫,再进行锰矿浮选。试验工艺流程如图2所示,试验结果见表4。

图2 碳、硫、锰顺序优先浮选方案试验工艺流程

表4 碳、硫、锰顺序优先浮选方案试验结果%

由表4可知,锰在预先脱碳、浮硫过程中有一定的损失;锰粗精矿中锰的品位、回收率均不及强磁选工艺,单一浮选工艺对锰富集效果不理想。通过强磁选、浮选工艺对比试验结果可知,采用强磁选工艺对锰的富集比较大,选矿指标较好。

2.2 强磁选条件试验研究

2.2.1 不同磨矿细度强磁选试验研究

为研究强磁选对该锰矿的回收效果,进行不同磨矿细度强磁选试验研究。固定磁场强度为13 000 Gs,采用球磨磨矿。试验工艺流程如图1所示,结果见表5。

输电线路防外力破坏预警系统包括检测装置、报警装置、后台管理系统和监控APP。系统的总体架构框图如图3所示。

表5 不同磨矿细度强磁选试验结果%

由表5可知,当磨矿细度-0.074 mm含量为51%左右时,再增加磨矿细度,精矿中的锰的选矿指标变化不大。对比相近磨矿细度条件下棒磨与球磨的强磁选试验结果可知,两种磨矿方式获得的选矿指标相当。综合考虑锰的选矿指标,强磁选工艺推荐磨矿细度为-0.074 mm 51%左右,此时可获得品位15.14%,回收率69.04%的锰精矿。

2.2.2 不同磁场强度强磁选试验

磁场强度试验工艺流程如图3所示,试验结果见表6。

图3 不同磁场强度试验工艺流程

表6 磁场强度试验结果

由表6可知,当增加磁场强度时,精矿中锰的含量降低。综合考虑锰的选矿指标及磁选设备的性能,强磁选选择磁场强度为13 000 Gs。

2.3 中磁预抛(干抛)-强磁选方案试验研究

2.3.1 中磁预先抛尾给矿粒度试验研究

进行了不同给矿粒度中磁预先抛尾(干抛)试验,试验工艺流程如图4所示,试验结果见表7。

图4 中磁预先抛尾试验工艺流程

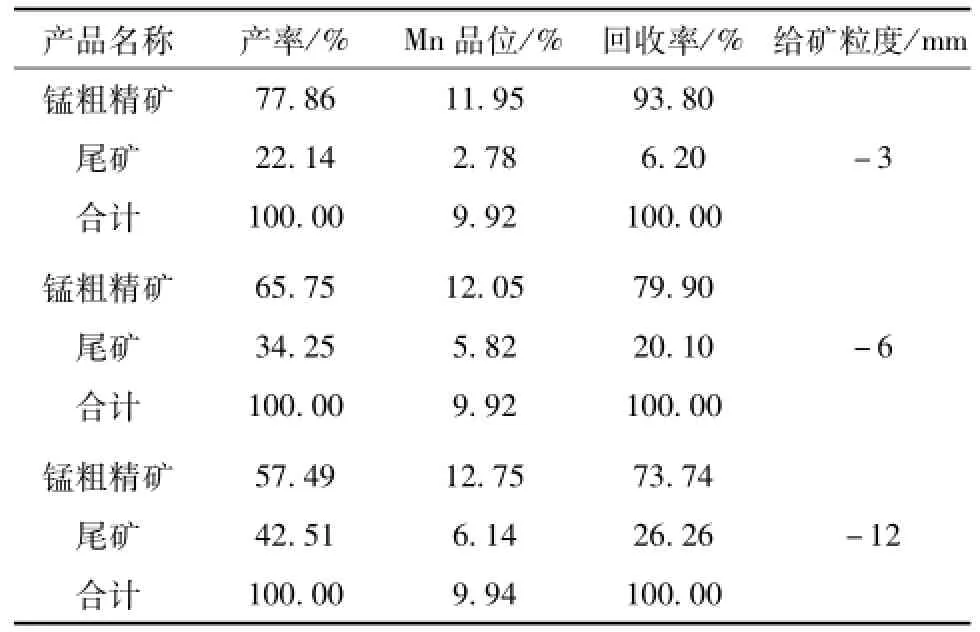

表7 中磁预先抛尾试验结果

由表7可知,中磁选工艺给矿粒度为-3 mm时获得尾矿中锰的损失较低,为6.20%,抛去的尾矿产品产率为22.14%。

2.3.2 中磁预先抛尾磁选强度试验研究

中磁预先抛尾磁场强度试验,固定给矿粒度为-3 mm,试验工艺流程如图4所示,试验结果见表8。

表8 中磁预先抛尾磁场强度试验结果

由表8可知,随着磁场强度的增加,锰粗精矿中锰的品位降低,产率变大。综合考虑锰的选矿指标,中磁预先抛尾选择磁场强度为8 000 Gs。

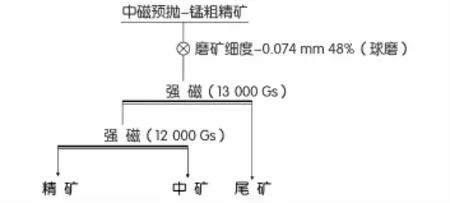

2.3.3 中磁抛尾锰粗精矿再磨再磁选试验研究

对中磁预先抛尾获得的锰粗精矿进行磨矿后磁选试验,磨矿细度选择-0.074 mm 48%,试验工艺流程如图5所示,试验结果见表9。

图5 中磁预抛-锰粗精矿强磁选试验工艺流程

表9 中磁预抛-锰粗精矿强磁选试验结果%

由表9可知,精矿合计含锰15.63%,作业回收率为72.88%,对原矿的总回收率为68.36%。从不同磁选方案试验等研究结果可知,强磁选能够获得更好的选矿指标。综合考虑该矿石的性质特征、磨矿成本及选矿指标,推荐采用中磁预先抛尾-再磨再磁选工艺。

3 验证试验研究

为了验证推荐工艺流程的可重复性,对该矿石进行了验证试验研究。验证试验工艺流程如图6所示,试验指标见表10。

图6 矿石选矿推荐工艺验证试验工艺流程

表10 矿石推荐工艺选矿验证试验指标%

由表10可知,采用表中强磁选条件,原矿经预先抛尾-再磨再磁选工艺可获得精矿中含Mn 15.59%、回收率为68.41%的选矿指标,其中精矿和中矿合计含Mn 14.25%,回收率为76.83%。试验结果表明,该工艺流程获得的试验指标重现性好。

4 结 论

1.矿石属沉积型碳酸锰矿石,可供选矿回收的主要元素是Mn。矿石中的碳酸盐类锰矿物主要有锰方解石,次为钙菱锰矿及少量含锰方解石、锰白云石、菱锰矿、含锰白云石等。金属矿物主要是黄铁矿;脉石矿物主要是石英,其次为云母、长石、石墨、炭质、方解石等。

2.矿样通过磁选、浮选工艺对比试验结果可知,采用磁选工艺时锰的富集比较高。强磁选工艺将原矿磨矿至-0.074 mm 51%时,经强磁一次粗选、一次精选后获得的锰精矿中Mn含量为15.14%,回收率为69.04%;原矿采用中磁预先抛尾-再磨再磁选工艺时,破碎至-3 mm左右经中磁抛尾,可抛去22%左右的产率,锰损失为6%左右,精矿经磨矿至-0.074mm 48%时,经强磁一次粗选、一次精选后获得的锰精矿中Mn含量为15.59%,回收率为68.41%。

3.综合考虑该矿石的性质特征、磨矿成本及选矿指标,推荐采用中磁预先抛尾-再磨再磁选工艺。验证试验证明了该工艺流程指标重复性好。

4.试验研究得到的锰精矿Mn品位为15.59%,低于碳酸锰精矿质量标准要求(四级品Mn不小于18%),可作为电解锰作业的原料。“中磁预选抛尾(干抛)-再磨后强磁选工艺”相对简单易操作,选矿指标稳定,重复性好,该工艺可作为一种技术储备。

[1] 胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006.281.

[2] 张去非.国内外锰矿选矿工艺概述[J].中国矿山工程,2004,(6):16-18.

[3] 毛莹博,方建军,文书明,等.碳酸锰矿选矿工艺研究进展[J].昆明理工大学学报(自然科学版),2014,(6):25-31.

[4] 陈仁义,柏琴.中国锰矿资源现状及勘探设想[J].中国锰业,2004,22(2):1-4.

[5] 张泾生,周光华.我国锰矿资源及选矿进展评述[J].中国锰业,2006,(1):1-5.

[6] 黎继永,童雄,王飞旺,等.银锰矿选矿工艺研究进展[J].中国锰业,2015,(4):8-11.

[7] 张泾生,周光华.我国锰矿资源及选矿进展评述[J].中国锰业,2006,24(1):1-5.

[8] 朱超英,易峦,解振潮,等.某难选锰矿选矿工艺试验研究[J].金属材料与冶金工程,2014,42(2):51-54.

[9] 曾克新,蚁梅春,陈让怀.微细粒贫锰矿选矿回收工艺研究[J].中国锰业,2010,(2):15-18.

[10]詹海青,卢琳,程秦豫,等.广西某低品位铁锰矿选矿工艺研究[J].中国锰业,2013,(4):27-29,46.

M ineral Processing Research on Low Grade M anganese Carbonate Ore in Hunan

ZHANG Xiao-feng1,QIN Shi-yuan2,ZHOU Jing1,Fu Hai-hua2,ZHU Yi-min1,WEN Jin-lei1,PAN Gao-chan1,LITian-xia1

(1.Hunan Research Institute of Nonferrous Metals,Changsha 410100,China;2.Hunan Development Group Mining Co.,Ltd,Changsha 410100,China)

The paper discussed the chemical composition,mineral constituent,ore structure,output form of main minerals,mineral grain and dissociation degree.By comparison of beneficiation methods and testing program,finally middle magnetic separation-discarding tailing-regrinding-strong magnetic separation is adopted.The Mn grade of crude ore was 9.94%.The results showed that the Mn concentrate with grade Mn of 15.59%,recovery rate of 68.41%was obtained.

manganese carbonate ore;high-intensitymagnetic seperation;beneficiation process

TD924

A

1003-5540(2016)02-0014-04

2016-02-19

张晓峰(1985-),男,工程师,主要从事选矿科研、选矿废水处理与回用以及选矿设计等研究工作。