镁还原渣泡沫玻璃的制备及性能

张耀斌,李明照,毛嘉,杨卓晓,吴翔

(太原理工大学 材料科学与工程学院,山西 太原 030024)

镁还原渣泡沫玻璃的制备及性能

张耀斌,李明照,毛嘉,杨卓晓,吴翔

(太原理工大学 材料科学与工程学院,山西 太原 030024)

以镁还原渣、玻璃粉为主要原料,(NaPO3)6为助熔剂,Na2B4O7·10H2O为稳泡剂,CaCO3为发泡剂,采用烧结法制备镁还原渣泡沫玻璃,研究了镁还原渣掺量对泡沫玻璃的物相组成、密度、气孔率、力学性能等的影响,结果表明:镁还原渣制备的泡沫玻璃,主要晶相为CaSiO3,还有少量Ca2SiO4。当镁还原渣掺量为35%,在1000℃下烧结30 min时,制得的镁还原渣泡沫玻璃性能较好,气孔分布均匀,表观密度682 kg/m3,孔隙率59.78%,吸水率0.66%,抗压强度10.23 MPa。

镁还原渣;制备;泡沫玻璃

0 引言

我国现已是最大的原镁生产国,2014年产量约87万t,每生产1t原镁大约排出6~8t镁还原渣[1-4]。镁还原渣易粉化,水化溶液显碱性,严重污染环境,目前,绝大多数被堆积或者直接掩埋,只有小部分被回收利用,如何将镁还原渣资源化、变废为宝是亟待解决的问题。

泡沫玻璃以其轻质、耐腐蚀、低导热系数等性能,已被广泛应用于建筑、化学和国防领域[5-7]。Bernardo E等[8]和Mear F等[9]以废阴极射线管显示器(CRT)为主要原材料烧结制成泡沫玻璃,为废阴极射线管的再利用开辟了新途径。陈波等[10]和陈兴军等[11]以粉煤灰烧结制成泡沫玻璃,得到的粉煤灰泡沫玻璃密度小、孔隙率高。王海波等[12]以含钛高炉渣烧结制成了泡沫玻璃,并对发泡剂在泡沫玻璃的烧结过程中的作用做了进一步探究。镁还原渣中含有的SiO2、CaO为制备泡沫玻璃所需成分,但是,以镁还原渣制备泡沫玻璃的研究少见报道。本文以镁还原渣为原料制备泡沫玻璃,并研究泡沫玻璃的物相组成、表观密度、孔隙率、吸水率、抗压强度等,为镁还原渣制备泡沫玻璃提供理论依据和实验数据。

1 试验

1.1 试验原料

本实验所用镁还原渣来自山西某镁厂,主要化学成分见表1;废玻璃粉,200目;助熔剂为(NaPO3)6,发泡剂为CaCO3,稳泡剂为Na2B4O7·10H2O。

表1 镁还原渣的化学成分 %

1.2 试验方法

将镁还原渣球磨至200目,然后与玻璃粉、发泡剂CaCO3、助熔剂Na2B4O7·10H2O、稳泡剂(NaPO3)6等一起放入球磨罐中研磨30 min,再将坩埚放入马弗炉中进行烧结,烧结过程以5℃/min的升温速率升温至预设温度,保温一定时间后随炉冷却至室温,脱模即得到镁还原渣泡沫玻璃试样,切割成所需尺寸进行性能测试。

1.3 分析方法

采用X-射线衍射仪分析样品物相组成;用PT-1036PC万能材料试验机测试泡沫玻璃的抗压强度;用排水法测试试样的表观密度。按式(1)计算样品的孔隙率[9]:

式中:ρ1——表观密度,kg/m3;

ρ2——粉末堆积密度,kg/m3。

根据式(2)计算样品吸水率:

式中:m1——烧结后样品的质量,g;

m2——样品在水中浸泡24 h后的质量,g。

2 结果与讨论

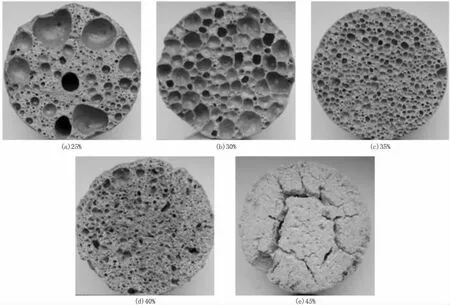

2.1 正交试验

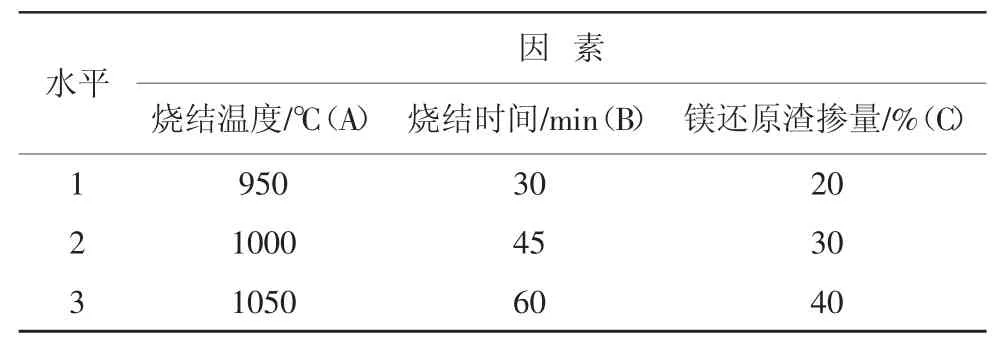

固定发泡剂、助熔剂、稳泡剂的质量百分数(依次为3%、3%、4%)不变,选择烧结温度(A)、烧结时间(B)、镁还原渣掺量(C)为3个因素,每个因素选取3个水平,按L9(33)进行正交试验。根据正交试验进一步调整原辅料的掺量。试验分5组进行,每组工艺参数相同,各种原辅料的掺量见表2。正交试验因素水平见表3,试验设计及测试结果见表4。

表2 原辅材料的掺量 %

表3 正交试验因素水平

表4 正交试验设计及结果

由表4可知,镁还原渣掺量为影响泡沫玻璃试样表观密度的主要因素,综合考虑:选择烧结温度为1000℃,烧结时间为30 min。

2.2 镁还原渣泡沫玻璃的XRD分析

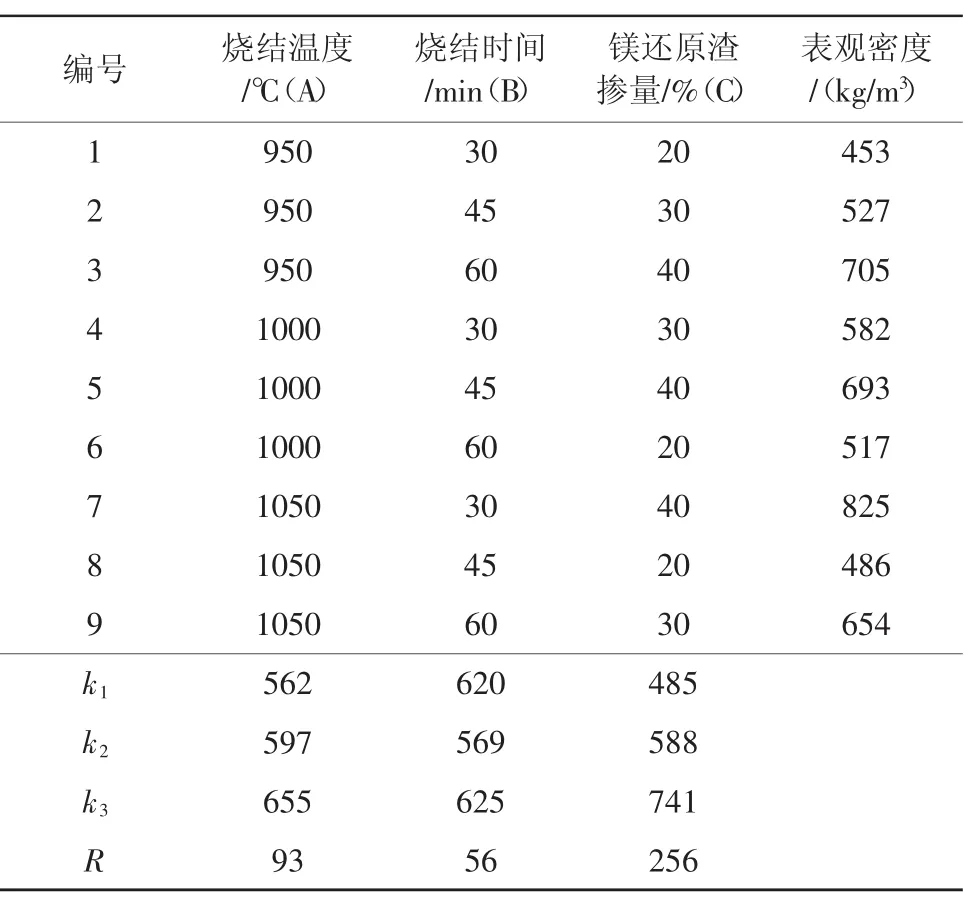

不同镁还原渣掺量泡沫玻璃的XRD图谱如图1所示。

图1 不同镁还原渣掺量泡沫玻璃的XRD图谱

从图1可以看出,不同镁还原渣掺量的泡沫玻璃均显示出明显的CaSiO3晶相的衍射峰,说明泡沫玻璃在烧结的过程中出现析晶,CaSiO3由混合粉体中SiO2和CaO反应生成,这些晶体相均匀分布于材料中,提高了泡沫玻璃的抗压强度。另外图谱中还有一些Ca2SiO4晶相衍射峰,因其量少而强度不高,是由镁还原渣中残留的Ca2SiO4造成的。当镁还原渣的掺量为30%时,2θ角在25°~35°时显示出“馒头峰”特征,表明存在玻璃相。随着镁还原渣掺量的增加,玻璃相逐渐消失。

2.3 镁还原渣泡沫玻璃的形貌分析

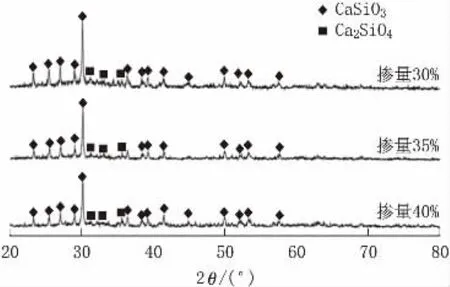

不同镁还原渣掺量泡沫玻璃的断面形貌如图2所示。

图2 不同镁还原渣掺量泡沫玻璃的断面形貌

从图2可以看出,不同掺量镁还原渣制备的泡沫玻璃断面形貌不同,均形成了大小不同的气孔。当镁还原渣掺量为35%时气孔比较均匀,经测量孔径为0.5~2.0 mm。气孔的形成主要是烧结过程中温度逐渐升高,发泡剂CaCO3释放的CO2被软化的粉体包覆。当镁还原渣掺量低时,由于气孔的形成与熔融体的黏度有很大关系[8],熔融镁还原渣的黏度较小,对气体的包覆作用较小,导致气孔容易长大,一些相邻的气孔也易合并成较大的气孔。而当镁还原渣含量偏高,相同烧结温度下,一部分镁还原渣无法完全融入软化的粉体中,导致熔融体烧结程度降低,使得烧结样品中出现裂缝。

2.4 镁还原渣泡沫玻璃的性能

不同镁还原渣掺量泡沫玻璃的性能见表5。

表5 不同镁还原渣掺量泡沫玻璃的性能

从表5可看出,样品的表观密度随镁还原渣掺量增加而增大,这是因为镁还原渣粉体的密度大于废玻璃粉。随着镁还原渣掺量的增加,孔径由大变小,孔隙率也逐渐降低。泡沫玻璃的吸水率主要受样品中开口孔的影响[10],样品中开口孔的数量随着烧结程度的降低而增大,因而样品的吸水率随着镁还原渣掺量的增加而逐渐增大。

当镁还原渣掺量为25%时,表观密度较小,孔隙率高,吸水率低,是制备泡沫玻璃希望得到的性能。但由于镁还原渣掺量较低,气孔大且不规则,导致抗压强度低,限制了实际工程应用。当镁还原渣掺量为35%,由于相对致密的结构和相对均匀的孔分布和孔径大小,抗压强度明显提高。而当镁还原渣掺量达到45%时,泡沫玻璃的烧结度降低,甚至无法烧结成为致密块体,因而其抗压强度也迅速降低。

综合考虑,镁还原渣掺量为35%时可制备性能较好的泡沫玻璃,此时其吸水率为0.66%,表观密度682 kg/m3,孔隙率59.78%,抗压强度10.23MPa,能满足泡沫玻璃工业应用要求。

3 结论

(1)掺镁还原渣制备的泡沫玻璃,主要晶相为CaSiO3,还有少量Ca2SiO4。

(2)镁还原渣掺量为35%时,制备的泡沫玻璃吸水率为0.66%,表观密度682 kg/m3,孔隙率59.78%,抗压强度10.23MPa,能满足泡沫玻璃工业应用的要求。

(3)镁还原渣用于制备泡沫玻璃,不仅可以有效控制镁还原渣的排放,达到化害为利、变废为宝的目的,而且也为镁还原渣的综合利用开辟新途径。

[1] 李宪军,张树元,王芳芳.镁还原渣废弃物再利用的研究综述[J].混凝土,2011(8):97-124.

[2] 肖力光,王思宇,雒锋.镁渣等工业废渣应用现状的研究及前景分析[J].吉林建筑工程学院学报,2008,(25):1-7.

[3] 章启军,刘育鑫,吴玉锋.金属镁渣的回收利用现状[J].再生资源与循环经济,2011(4):30-32.

[4] 王建峰,崔自治.镁渣的研究利用现状[J].能源与节能,2015(3):89-91.

[5] 王永亮,何忠茂,乔宏霞,等.泡沫玻璃外墙外保温体系的性能研究[J].新型建筑材料,2011(7):86-88.

[6] 涂欣,王晴.硼硅酸盐泡沫玻璃复合材料的研制[J].新型建筑材料,2013(7):36-39.

[7] 薛力梨,潘钢华,刘红飞,等.泡沫玻璃免煅烧脱硫石膏板的试验研究[J].新型建筑材料,2014(4):8-14.

[8] Bernardo E,Scarinci G,Hreglich S,et al.Foam glass as a way of recycling glasses from cathode ray tubes[J].Glass Science and Technology,2005,78:7-11.

[9] Mear F,Yot P,Viennois R,et al.Mechanical behaviour and thermal and electrical properties of foam glass[J].Ceramics International,2007,33:543-550.

[10] Chen B,Luo Z W,Lu A X.Preparation of sintered foam glass with high fly ash content[J].Materials Letters,2011,65:3555-3558.

[11] Chen X J,Lu A X,Qu G.Preparation and characterization of foam ceramics from red mud and fly ash using sodium silicate as foaming agent[J].Ceramics International,2013,39:1923-1929.

[12] Wang H,Feng K,Zhou Y,et al.Effects of Na2B4O7·5H2O on the properties of foam glass from waste glass and titaniabearing blast furnace slag[J].Materials Letters,2014,132:176-178.

Preparation and properties of magnesium reducing slag foam glass

ZHANG Yaobin,LI Mingzhao,MAO Jia,YANG Zhuoxiao,WU Xiang

(College of Materials Science and Engineering,Taiyuan University of Technology,Taiyuan 030024,China)

Magnesium reducing slag foam glass was prepared by using magnesium reducing slag as raw materials,CaCO3,(NaPO3)6and Na2B4O7·10H2O as foaming agent,flux agent and foaming stabilizer respectively under sintering process.The influence of the amount of magnesium reducing slag on the phase composition,density,porosity and mechanical property of the foam glasses has been investigated,results illustrated that the main crystal phase of foam glass prepared by magnesium reducing slag is CaSiO3and little Ca2SiO4.When the content of magnesium reducing slag achieved 35%and sintering 30 min under 1000℃,foam glass exhibits optimal comprehensive properties and pore distributes medium(bulk density 682 kg/m3,porosity 59.78%,water absorption 0.66%and compressive strength 10.23 MPa).

magnesium reducing slag,preparation,foam glass

TU55+1.33

A

1001-702X(2016)08-0022-05

山西省国际科技合作项目(2014081001-2)

2016-01-27

张耀斌,男,1991年生,硕士研究生。