干燥深度和热解温度对天脊褐煤热解特性的影响

赵小楠 王其成 吴道洪 苏二强 孙宝林(北京神雾环境能源科技集团股份有限公司,北京市昌平区,102200)

干燥深度和热解温度对天脊褐煤热解特性的影响

赵小楠 王其成 吴道洪 苏二强 孙宝林

(北京神雾环境能源科技集团股份有限公司,北京市昌平区,102200)

摘要为了提高褐煤的热解转化率,在自主研发的热解装置上试验研究了干燥预处理和热解温度对天脊褐煤热解的影响。试验结果表明,干燥预处理温度、干燥脱水率以及热解温度对热解产物有着重要影响。当预处理温度为150℃~250℃时,干燥能改善褐煤结构;当干燥脱水率从0%增加到67%时,焦油产率增加0.55倍,热解水产率降低约84%;当热解温度从500℃增加到650℃时,半焦产率降低导致热解气产率增加,焦油产率先增加后降低,550℃时焦油产率最大。

关键词褐煤 热解 干燥深度 热解温度

根据国际地质学家预测,褐煤是未来可以利用的主要能源之一,大约占全世界煤炭总储量的40%。我国褐煤资源也很丰富,褐煤探明保有资源量占全国探明保有资源量的12.69%。与国外的褐煤相比,我国的褐煤质量参差不齐,主要表现为灰分较高、发热量低且加工利用经济性较差。在未来,如何科学、合理、充分地利用褐煤资源,将对煤炭行业的可持续发展具有重要的意义。

热解是从煤中直接获取低碳燃料和高值化学品的重要手段,热解产物的分布受物料性质、预处理条件、热解条件以及装置结构等因素的制约。热解条件主要包括热解温度、热解压力、停留时间、升温速率和热解气氛等。其中,热解温度是影响煤热解特性最重要的外在因素之一。在同一热解装置内,煤样的预处理条件和热解温度对热解产物分布可以产生重要影响。

为了提高热解转化率,国内外研究者采取各种方式优化热解工艺,如在热解反应之前对煤进行预处理,改善煤的结构,改变煤热解过程中自由基的种类和特性;采用的预处理方式主要包括热预处理、亚临界水蒸汽预处理、溶剂蒸汽及溶剂溶胀预处理等,但是这些预处理要求的条件苛刻且工业应用成本高。

本研究针对中国储量较丰富的褐煤,在热解之前采用干燥预处理的方式脱除原煤中的部分水分,研究了干燥深度对热解产物的影响,确定适宜的干燥参数。在此基础上,研究热解温度对热解产物的影响,为热解产物的调控提供参考依据。

1 试验部分

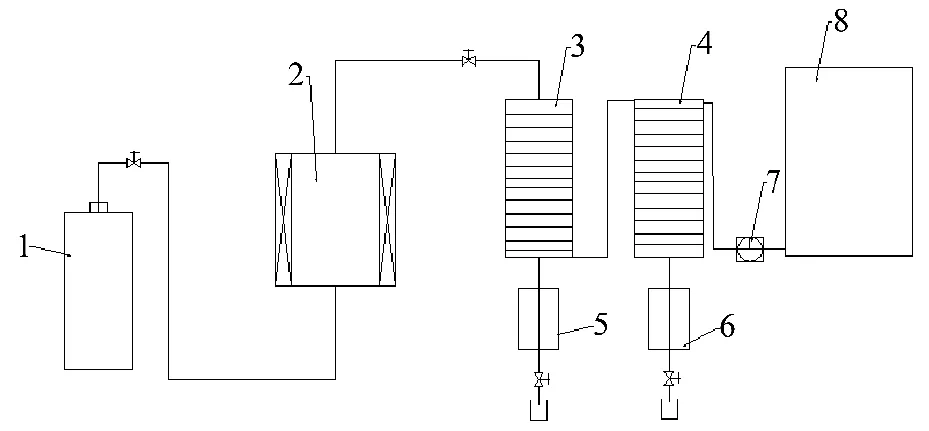

1.1试验装置

试验采用自主研发的热解装置,处理量为3 kg/次,该装置主要由反应系统、油水冷凝系统、热解气测量、储存系统和仪表控制系统组成。其中,反应系统由反应炉、加热炉和保温层构成,利用外热式的加热方式;油水冷凝系统由两级冷凝器和液体收集罐构成;热解气储存和测量系统主要包括储气罐、真空泵和气体测量系统,低温热解工艺示意图如图1所示。

由图1可以看出,煤样经破碎、筛分和干燥后装入热解炉,用氮气吹扫并设定热解温度以及停留时间。热解产生的荒煤气经冷凝系统冷凝,油/水混合物进入储液罐储存;粗煤气由二级冷凝器排出,再经除油和除水器净化后,通过湿式流量计计量,然后进入储气罐中储存;试验结束后,将储液罐中的油/水混合物移入分液漏斗中进行静置、分层、分离、称重后取气体分析,待反应炉温度降低后取出半焦称重。

图1 低温热解工艺示意图

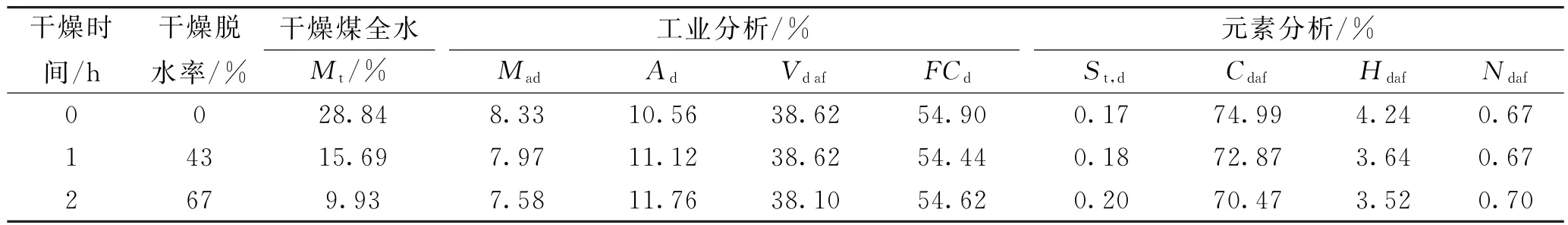

本试验选用天脊褐煤,对煤样进行破碎和筛分后,选取10~50 mm粒级作为试验煤样。煤样干燥预处理的温度为200℃,不同干燥深度煤样的煤质分析结果见表1。

表1 不同干燥深度煤样的煤质分析结果

由表1可以看出,随着干燥时间的增加,干燥脱水率也有所增加,干燥过程中的失水速率减小,干燥煤的水分降低、热值增加、挥发分和固定碳含量变化不大。

1.2试验条件

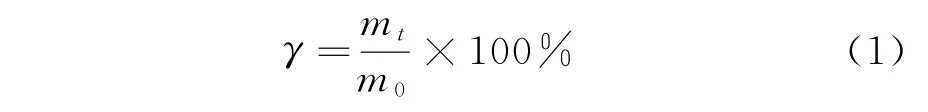

不同干燥深度煤样的热解温度为550℃;不同热解温度条件下,热解煤样的水分为10%;不同干燥深度和热解温度煤样的热解过程的高温停留时间均为60 min;热解过程的升温速率为0.4℃/s,料层厚度均为150 mm。干燥脱水率表示煤样干燥过程产生的水量占煤样的全水量的百分比,见式(1):

式中:γ——脱水率,%;

mt——煤样干燥过程的脱水量,kg;

m0——煤样中的全水量,kg。

2 结果与讨论

2.1煤样干燥深度对热解产物的影响

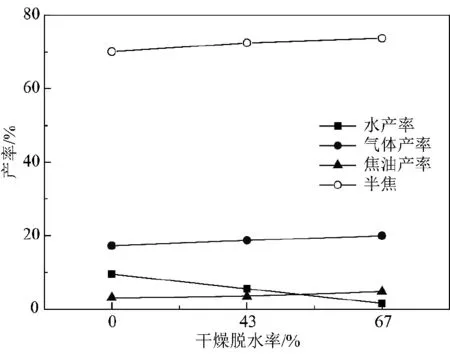

热解煤样的水分含量是影响热解产物分布、能耗和处理量的重要因素之一,不同干燥深度的褐煤热解产物的干基产率如图2所示。

由图2可以看出,煤样干燥脱水率从0%增加到67%,焦油、半焦和热解气的干基产率均有所增加,其中,焦油产率增加0.55倍,半焦产率提高约4%,热解水产率明显降低,降低约84%,使得热解水的处理费用大大降低。这是因为褐煤在105℃干燥脱水过程中未造成煤结构和组分的变化,而在150℃~250℃干燥脱水过程中引起煤中结构的改变,化学键断裂、重组并导致一定量气体的释出,释放的气体主要为CO2,同时减少煤中由氢键缔合的-OH,破坏了煤中含氧官能团与水之间的氢键。

图2 不同干燥深度的褐煤热解产物的干基产率

由此可见,原煤的干燥预处理温度对热解产物也有重要影响。为了提高热解气和焦油产率,同时降低热解水产率,建议褐煤在热解之前进行150℃~250℃的干燥预处理。

2.2热解温度对热解产物的影响

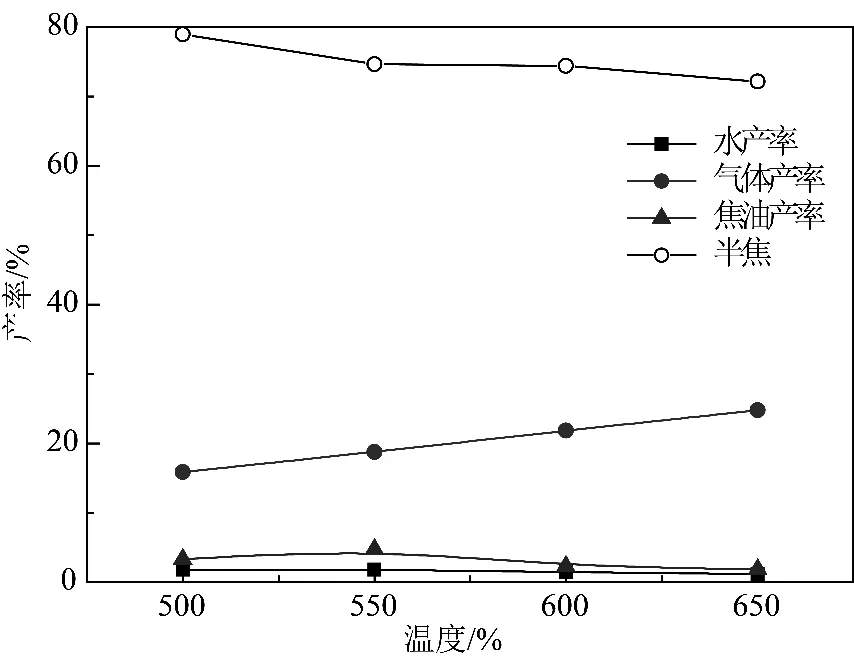

热解温度对褐煤本身及热解产物的二次反应都有影响,不同热解温度的热解产物产率(干基)如图3所示。

由图3可以看出,当热解温度从500℃增加到650℃时,焦油产率先增加后降低,半焦产率降低,热解气产率增加。从热解温度对煤热解作用机理的角度分析,随着热解温度的升高,煤样受热分解程度加深,键能低、不稳定的桥键受到热能的冲击而断裂,形成小分子的气态产物,在此段升温过程中,煤颗粒的表面形成大量的空隙,加速了热解气态产物的析出,焦油和热解气产率增加,半焦产率下降;随着热解温度的继续升高,煤中挥发分的析出逐渐减少,且达到焦油的二次解聚温度,在此段升温过程中,二次裂解和聚合反应开始加剧,一次热解产物开始生成分子量更小的气体分子和分子量更大的固体物质,从煤颗粒中析出的焦油分子会解聚为轻气体和重质组分,降低了焦油产率,气态产物析出增加。因此,以焦油为主要产品时天脊褐煤适宜的热解温度为550℃,对应的干基焦油的产率为4.77%。

图3 不同热解温度的热解产物产率(干基)

半焦的工业分析与元素分析指标能够反映半焦的基本性质,不同热解温度下半焦的煤质分析结果见表2。

表2 不同热解温度下的半焦煤质分析结果

由表2可以看出,随着热解温度的升高,半焦的挥发分明显降低。同原煤相比,固定碳含量提高,半焦中碳元素含量增加,氢元素含量降低,半焦中的碳氢比降低,表明热解过程破坏了煤的亲水性基团,煤化度提高。若以半焦为主要产品,综合考虑半焦的产率及热值,天脊褐煤适宜的热解温度为500℃,对应的半焦干基产率78.95%,空干基高位热值为29.04 MJ/kg。

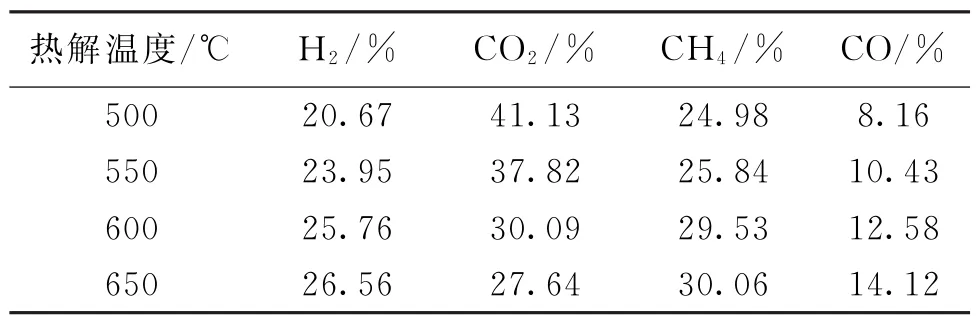

热解气态产物经冷凝分离后获得热解气,随着热解温度的升高,热解气中的CO2含量明显下降, CH4、CO和H2含量逐渐增加。从热解温度对热解气中有效组分的生成机理分析,褐煤在脱水完毕后进入挥发分脱除阶段,热解反应开始时主要以脱羧基为主,CO2主要来源于羧基的分解,羧基官能团脱除在440℃后基本保持不变,因此CO2的量随着热解温度的升高到一定值后几乎不再增加。羰基在400℃开始分解,而羰基是形成CO的主要来源,热解反应超过500℃时部分含氧杂环也可能产生CO,因此CO的量随热解温度升高而增加;热解过程中自由基之间缩聚、有机质的脱氢缩合、烃类物质的环化等生成H2,因此H2的量也随热解温度升高而增加。在一次热解反应中煤的热解直接生成CH4,一次热解生成的沥青和油经二次热解裂解也能成CH4,此外挥发分中烃类的分解反应也可能产生少量的CH4,因此CH4的量也随热解温度升高而增加,不同热解温度下热解气的主要组成见表3。

表3 不同热解温度的热解气组成

由表3可以看出,CO2体积含量随着热解温度的升高而减小,这是由CO2的增加速率小于热解气总的增加速率而造成的。根据试验结果,以热解气为主要产品时天脊褐煤适宜的热解温度为650℃,对应的热解气中CH4、CO和H2的体积含量分别为30.06%、14.12%和26.56%。

3 结论

通过研究干燥脱水率和热解温度对热解产物性质的影响,主要得出以下结论:

(1)原煤的干燥预处理对热解产物有重要影响。为了提高热解气和焦油产率,同时降低热解水产率,建议褐煤在热解之前进行150℃~250℃的干燥预处理,且干燥过程的脱水率达到67%左右为宜。

(2)褐煤干燥预处理过程的脱水率对热解产物有重要影响,褐煤干燥脱水率从0%增加到67%,焦油和热解气的干基产率均增加,其中,焦油产率增加近一倍;热解水产率降低约60%,使得后期热解水的处理费用大大降低。

(3)热解温度从500℃增加到650℃,焦油产率先增加后降低,半焦的产率降低,热解气产率增加。分别以半焦、焦油和热解气为主要产品时天脊褐煤的热解温度分别为500℃、550℃和650℃。

参考文献:

[1]杨小彦,杨军,夏海斌.低阶煤热解増油技术的研究现状与趋势[J].广州化工,2012(7)

[2]韩永滨,刘桂菊,赵慧斌.低阶煤的结构特点与热解技术发展概述[J].中国科学院院刊,2013(6)

[3]马林转,何屏,王华等.云南昭通褐煤热解试验研究[J].昆明理工大学学报(理工版),2005(3)

[4]Zeng C et.al.Effects of pretreatment in steam on the pyrolysis behavior of Loy Yang brown coal[J].Energy Fuels,2006(1)

[5]Zeng C et.al.Effects of dewatering on the pyrolysis and gasification reactivity of Victorian brown coal [J].Energy Fuels,2007(2)

[6]王娜,朱书全,初茉等.宝日褐煤低温干馏特性及产物性质研究[J].中国煤炭,2010(5)

[7]吕清刚,刘琦,那永洁等.双流化床低温煤热解工艺探索[J].中国煤炭,2009(6)

[8]董鹏伟,岳君容,高士秋.热预处理影响褐煤热解行为研究[J].燃料化学学报,2012(8)

[9]叶俊岭,刘生玉,吕永康.热解温度对半焦生成及其元素组成的影响[J].煤炭转化,2006(1)

(责任编辑王雅琴)

★煤矿安全★

Effects of drying depth and pyrolysis temperature on pyrolysis characteristics of lignite from Tianji Group

Zhao Xiaonan,Wang Qicheng,Wu Daohong,Su Erqiang,Sun Baolin

(Beijing Shenwu Environment& Energy Technology Co.,Ltd.,Changping,Beijing 102200,China)

AbstractTo improve the pyrolysis transformation ratio of lignite,the effects of drying pretreatment and pyrolysis temperature on pyrolysis of lignite from Tianji Group was experimentally studied by using the pyrolysis device researched and developed independently.The results showed that the drying pretreatment temperature,drying dehydration rate and pyrolysis temperature had important effects on pyrolysis products.Drying process could improve the lignite structure when the pretreatment temperature was 150℃~250℃;with the drying dehydration rate increasing from 0%to 67%,tar yield increased 0.55 times and pyrolysis water yield decreased about 84%; with the pyrolysis temperature increasing from 500℃to 650℃,carbocoal yield reduced,and pyrolysis gas yield increased,tar yield first increased and then reduced,and the tar product rate reached the largest value at 550℃.

Key wordslignite,pyrolysis,drying depth,pyrolysis temperature

中图分类号TQ530.2

文献标识码A

作者简介:赵小楠(1982-),女,河南周口人,博士,北京神雾环境能源科技集团神雾低碳与节能技术研究院副研究员,主要从事煤炭清洁利用技术方面的研究。