新型药剂对昔阳难浮煤泥浮选效果的改善及其机理研究∗

周成龙彭耀丽,2陈昱冉金明国(.中国矿业大学化工学院,江苏省徐州市,226; 2.煤炭加工与高效洁净利用教育部重点实验室,江苏省徐州市,226)

新型药剂对昔阳难浮煤泥浮选效果的改善及其机理研究∗

周成龙1彭耀丽1,2陈昱冉1金明国1

(1.中国矿业大学化工学院,江苏省徐州市,221116; 2.煤炭加工与高效洁净利用教育部重点实验室,江苏省徐州市,221116)

摘要针对昔阳难浮煤泥,采用新型药剂和煤油分别对其进行实验室浮选试验。试验结果表明,当新型药剂用量为1800 g/t时,精煤产率可达到53.85%。采用红外光谱对昔阳煤样、煤油和新型药剂中的化学基团进行表征,结果表明昔阳煤样中含有大量的含氧官能团以及Si类矿物和高岭土等氧化矿物,煤样灰分高且受到氧化,煤泥可浮性差,采用煤油等传统烃类油难以实现高效浮选回收;新型药剂相比煤油含有大量的-OH和-C-O-C-等含氧类基团,这些含氧基团可与煤样表面的含氧基团发生弱氢键键合作用,从而增加新型药剂在煤样表面的吸附作用。采用接触角测定仪对原煤、煤油作用后和新型药剂作用后的煤样进行接触角测定,结果表明煤样与新型药剂接触后,接触角增加,疏水性和可浮性得到显著改善。

关键词新型药剂 难浮煤泥 浮选 红外光谱 接触角

1 前言

随着煤炭机械化开采程度的提高,原煤中的粉煤量急剧增加,目前已达25%左右,加之洗选过程中产生的次生煤泥,使得细粒级煤泥量进一步增大,浮选作为回收细粒煤泥最有效的手段,针对浮选的研究越来越受到国内外学者的重视。但是对于低阶煤和氧化煤等难浮煤泥,常规烃类油捕收剂难以实现高效的浮选回收,从而造成煤炭资源的浪费。因此,需要开发新型药剂来改善难浮煤泥的浮选效果。有专家采用生物柴油、氧化柴油和DCT捕收剂可较好地改善太西氧化煤的浮选回收;还有专家通过添加少量的十二胺用于大同低阶煤的浮选,精煤产率提高了7.11%;国外专家则选择了煤油+乳化剂(一种羟肟酸)+非离子表面活性剂对褐煤进行浮选试验,取得了较好的效果。

本文针对国投昔阳能源有限责任公司白羊岭煤矿选煤厂的难浮煤泥,使用新型药剂作为浮选药剂,试图提高精煤的回收率,减少煤炭资源的浪费,并采用红外光谱和接触角对煤样和药剂以及药剂与煤样作用后的情况进行分析,试图揭示新型药剂改善昔阳难浮煤泥浮选效果的机理。

2 煤样性质分析

新型药剂是一种密度为0.91 g/cm3的黄褐色液体,水中可溶,主要成分为2-乙基乙醇、己酸丁酯、3-甲基4-庚酮、已基乙醛等,具有酯类醇香,无刺激性气味。

试验煤样采自国投昔阳能源有限责任公司白羊岭煤矿选煤厂,按照GB/T477-2008《煤炭筛分试验方法》对煤样进行了筛分试验,结果见表1。

表1 煤样筛分试验结果

由表1可以看出,煤样中小于0.045 mm粒级煤粉的产率为61.23%,小于0.25 mm粒级的煤粉产率为97.77%,表明煤样的粒度组成偏细,煤样灰分为33.96%,属中高灰分煤泥。

按照GB/T212-2008《煤的工业分析方法》对煤样进行工业分析,煤样中Mad为1.07%、Aad33.52%、Vad为13.93%以及FCad为51.48%,可以判断该煤样为无烟煤。

3 试验条件及结果

试验主要装置为XFD-1.5L单槽浮选机、过滤机和马弗炉。按照《煤粉(泥)实验室单元浮选试验方法》(GB/T 4757-2001)对煤样进行浮选试验。试验条件如下:矿浆浓度为60 g/L、浮选槽容积为1.5 L、叶轮轮速为1900 r/min、充气量为0.25 m3/(m2·min)以及矿浆预搅拌时间为2 min,与捕收剂接触2 min以及与起泡剂接触30 s,刮泡时间为3 min。浮选药剂有常规药剂煤油和仲辛醇、新型药剂。试验流程如下:

(1)使用常规浮选药剂(煤油+仲辛醇)对煤样进行探索试验,评价常规浮选药剂对煤样的分选效果;

(2)采用新型药剂对煤样进行浮选试验,评价对煤样的分选效果。

3.1常规药剂浮选结果

采用常规药剂进行浮选试验过程中,产生的气泡量较少、气泡易破裂且不稳定,刮出的精煤少且精煤产率低,常规浮选药剂浮选试验结果见表2。

由表2可以看出,随着煤油用量增加,精煤产率增大,但最大的精煤产率仅为35.84%,此时煤油用量为3600 g/t,仲辛醇用量为1200 g/t。结果表明,采用常规药剂对该煤样进行浮选时,药剂的捕收效果较差,形成泡沫的稳定性差,精煤回收率低,导致精煤的损失。

3.2新型药剂浮选效果

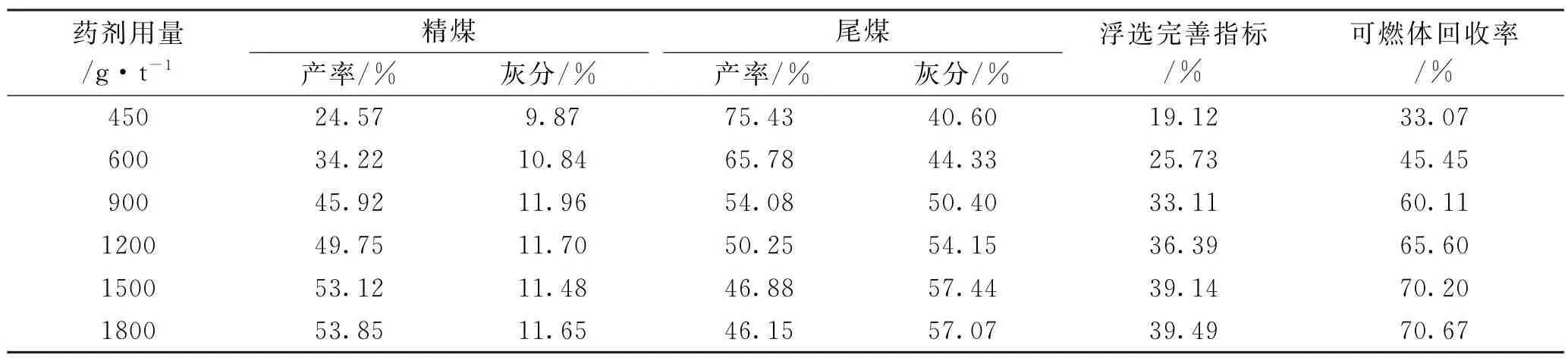

单独添加新型药剂作为浮选药剂,试验结果见表3。

由表3可以看出,随着新型药剂用量的增大,精煤产率、精煤灰分和浮选完善指标均呈增大趋势。当药剂用量为1500 g/t时,精煤产率就可达53.12%,可燃体回收率为70.20%,尾煤灰分为57.44%。随着药剂用量继续增加,精煤产率和可燃体回收率持续增大,但是增加的趋势变缓。同时在试验中观察可知,单独采用新型药剂进行浮选与采用常规浮选药剂相比,浮选槽内的气泡量明显增多,泡沫稳定性更好,泡沫产品的浮出量大于采用常规浮选药剂时的泡沫产品浮出量。由此可见,新型药剂不但具有不收性能,还具有起泡性能。

表2 常规药剂浮选试验结果

表3 新型药剂浮选试验效果

4 机理探究

4.1样品红外光谱分析

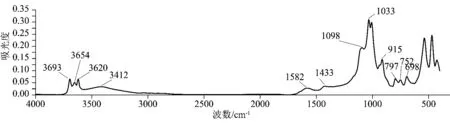

将原煤煤样、煤油和新型药剂采用傅里叶变换红外光谱仪及显微红外系统(FTIR)进行检测,得出红外光谱曲线,分析煤样的表面性质和煤油以及新型药剂的化学组分,探究药剂与煤样的作用机理,昔阳煤泥FTIR谱图如图1所示。

图1 昔阳煤泥FTIR谱图

由图1中可以看出,700~900 cm-1处为苯环或芳香性C-H吸收峰,C-C基团具有一定的疏水性,但其面积较小;1033 cm-1处吸收峰可以表征为Si-O,3693 cm-1、3654 cm-1和3620 cm-1处的吸收峰,表明煤泥中含有高岭土等灰分成分,且两部分吸收峰面积较大,表明煤样灰分较高,与工业分析一致。Si类矿物和高岭土都属于氧化矿物,表现为较强的亲水性;1098 cm-1处吸收峰为C-O-C基团,3412 cm-1处为-OH基团,表面煤样含有较多的含氧基团,同时3000 cm-1附近所代表的脂肪烃等特征吸收峰表现得较为平滑,说明煤样受到一定程度的氧化作用,碳氢侧链受到氧的攻击。煤样含有较多的含氧官能团和含氧类矿物质多,这些因素是造成昔阳煤泥难浮的主要原因。

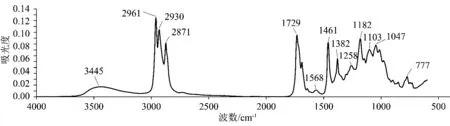

煤油和新型药剂谱图分别如图2和图3所示。

由图2和图3中可以看出,煤油和新型药剂在3000 cm-1附近峰值相似,在2961 cm-1、2930 cm-1、2871 cm-1、292 cm-1和2857 cm-1处为C-C、CH3和CH2的伸缩振动,这些官能团可与煤样表面的疏水性官能团互相作用。图3中除了有与煤油类似的峰值,还富有大量的含氧基团; 3445 cm-1处为-OH伸缩振动,1000~1300 cm-1处振动峰值较多且面积较大,该区域为-C-OC-伸缩振动区域,-OH和-C-O-C-等含氧基团可与煤样表面的含氧基团发生弱氢键键合作用,提高了药剂与煤样的吸附作用,从而提高了煤样的整体疏水性。

图2 煤油FTIR谱图

图3 新型药剂FTIR谱图

4.2煤样接触角测试

通过实验室小浮沉实验获得煤样中低于1.5 g/cm3低灰部分,用酒精清洗煤样表面浮沉药剂后烘干,取烘干煤样作为1号样品(原煤),取烘干煤样分别与煤油(3600 g/t)和新型药剂(1500 g/t)在浮选机内搅拌2 min后、浓度为60 g/L、转速为1900 r/min且过滤后室温晾干作为2号样品(原煤+煤油)、3号样品(原煤+新型药剂)。将3份样品在50 KPa压力下保压55 s压片成型,用悬滴法测量样品的接触角,测量结果如图4所示。

图4 煤样接触角测试图

由图4可以看出,原煤中低于1.5 g/cm3低灰部分的接触角为36°,疏水性较差,不易被气泡粘附;煤样与煤油作用后接触角变为48°,变化幅度不大,煤样疏水性提高不明显;煤样与新型药剂作用后接触角变为61°,疏水性有显著提升,容易被

气泡粘附到泡沫层中,因此新型药剂可以显著提高

昔阳难浮煤样的精煤产率。

5 结论

通过昔阳煤样与煤油和新型药剂的浮选试验对比发现,新型药剂可以显著提高精煤产率。对样品和药剂进行接触角测试和红外光谱分析,得出结论如下:

(1)昔阳煤样中含有较多的Si类矿物和高岭土等氧化矿物且灰分较高,煤样表面含有大量的含氧官能团,因此煤样亲水性强,可浮性差。

(2)煤油和新型药剂中都含有C-C、CH3和CH2等疏水性基团,但新型药剂中富含OH和-C -O-C-等含氧基团,这些含氧基团可与煤样表面的含氧基团发生弱氢键键合作用,提高了药剂与煤样的吸附作用,从而提高了煤样的整体疏水性。

(3)选用煤油和新型药剂对昔阳煤样进行浮选试验,结果表明新型药剂药耗低且精煤回收率高,单独添加新型药剂时候产生的浮选泡沫多,泡沫稳定性好,当新型药剂用量为1800 g/t时,精煤产率达到53.85%,相比于煤油用量为3600 g/t时精煤产率提高了18.01%。

参考文献:

[1]张瑞英.新型煤用捕收剂PCF捕收性能试验研究[J].煤炭科学技术,2011(6)

[2]谢广元.选矿学[M].徐州:中国矿业大学出版社,2001

[3]李彦君,崔广文,王加强等.煤泥浮选药剂现状与发展[J].选煤技术,2010(5)

[4]吴永亮.浮选[M].北京:煤炭工业出版社,2004

[5]匡亚莉.选煤工艺设计与管理[M].徐州:中国矿业大学出版社,2009

[6]夏文成.太西氧化煤难浮机理及其可浮性改善研究[D].中国矿业大学,2014

[7]赵海洋.大同低阶煤泥浮选试验研究[J].洁净煤技术,2013(4)

[8]王学霞,谢广元,彭耀丽等.新型浮选药剂改善煤泥分选效果的试验研究[J].中国煤炭,2013(8)

[9]张秀峰,谢广元,邵怀志等.新型煤泥捕收剂ECS -9800的实验研究[J].煤炭技术,2011(2)

(责任编辑王雅琴)

Research on mechanism and improvement of floatation effects on Xiyang difficult floated coalslime by new reagent

Zhou Chenglong1,Peng Yaoli1,2,Chen Yuran1,Jin Mingguo1

(1.School of Chemical Engineering and Technology,China University of Mining& Technology, Xuzhou,Jiangsu 221116,China; 2.Key Laboratory of Coal Processing and Efficient Utilization(Ministry of Education), China University of Mining& Technology,Xuzhou,Jiangsu 221116,China)

AbstractThe authors conducted a laboratory floatation experiment to test Xiyang difficult floated by new reagent and kerosene. The results showed that when the dosage of the new reagent was 1800 g/t,the clean coal productivity increased 53.85%. When using FTIR Spectrometer characterized the chemical groups in Xiyang coal sample,kerosene and the new reagent,the results showed that Xiyang coal sample contained a large amount of oxygen-containing functional groups,Si mineral,kaolin mineral and other oxide minerals,the ash content of coal sample was high and oxidized,floatability of coal slime was poor,kerosene and traditional hydrocarbonoils were difficult to achieve efficient flotation recovery;the new reagent contained amounts of-OH,-C-O-C-and other oxygen-containing groups which can react with oxygen-containing group on coal sample surface by weak hydrogen bonding effects,thereby increasing adsorption of the new reagent on coal sample surface. When using contact angle tester to test the contact angle of raw coal,coal with kerosene and coal with the new reagent,the results showed the contact angle increased and hydrophobicity and floatability were significantly improved after contacting withthe new reagent.

Key wordsnew reagent,difficult floated coal slime,floatation,FTIR,contact angle

作者简介:周成龙(1991-),江苏连云港人,中国矿业大学在读硕士研究生,主要从事煤炭加工与利用研究工作。

基金项目:∗国家自然科学基金(51374205, 51474213)

中图分类号TD943

文献标识码A