软弱覆岩强含水层下综放开采覆岩破坏特征实测研究

刘生优卫 斐(1.神华乌海能源有限责任公司,内蒙古自治区乌海市,016000; .中国矿业大学矿业工程学院,江苏省徐州市,1008)

软弱覆岩强含水层下综放开采覆岩破坏特征实测研究

刘生优1,2卫 斐2

(1.神华乌海能源有限责任公司,内蒙古自治区乌海市,016000; 2.中国矿业大学矿业工程学院,江苏省徐州市,221008)

摘要针对敏东一矿16-3煤层顶板软弱岩层存在强含水层的问题,采用工程类比和现场钻孔冲洗液漏失量观测的方法研究了软弱覆岩强含水层下综放开采覆岩采动破坏的特征,确定了冒落带和导水裂隙带的高度。工程类比预估的导水裂隙带高度为43~90 m,冒落带高度为10~34 m;实测结果表明导水裂隙带顶点位于地表下246.22 m深度,距离煤层顶板83.78 m,冒落带顶点位于地表下293.35 m处,距离煤层顶板36.65 m;现场实测和工程类比预计的两带高度基本吻合,验证了本文研究方法对软弱覆岩强含水层下综放开采覆岩采动破坏特征研究的可行性。

关键词软弱覆岩 强含水层 综放开采 导水裂隙带 冒落带

煤层开采后,煤层及其围岩产生结构性破坏,顶板自下而上出现冒落带、裂隙带和弯曲下沉带,覆岩变形破坏后形成的两带(冒落带和裂隙带)高度会严重影响矿井的安全生产,一旦导水裂隙带与地下水体相通,水体将直接涌向开采工作面,会造成淹井事故。

综放开采已成为我国煤层开采的主要采煤方法,然而综放开采顶板导水裂隙带发育高度大且特征十分复杂,极易与地下水相通,对工作面生产造成安全隐患,所以确定顶板导水裂隙带的发育高度对矿井安全生产具有重要意义。目前确定覆岩破坏高度的方法主要有经验公式法、冲洗液法以及物探等,现有的研究和规范当中关于覆岩两带高度确定主要适用于薄煤层和中厚煤层的综采或普采,并不适用于综放开采。以往有关综放开采覆岩采动破坏的研究主要集中在常规覆岩的条件下,利用理论分析、数值模拟和经验公式可以得到解决,但涉及软弱覆岩强含水层的条件先例很少。对于复杂的覆岩条件,由于不确定性因素增大,理论分析、数值模拟和经验公式的应用将受到限制,特别是覆岩为软岩且有强含水层,综放开采下顶板的破坏特征将极其复杂,两带高度难以确定,而现场实测则可以相对更准确合理地解决该难题。

本文以敏东一矿10116302面为试验工作面,采用现场钻孔冲洗液漏失量观测并辅助以工程类比方法,研究软弱覆岩强含水层下综放开采覆岩采动破坏特征,得到了覆岩的两带高度,为指导本矿井的安全生产和类似工程条件的两带高度确定提供参考和指导。

1 工程概况

敏东一矿首采盘区主采16-3煤层,煤层平均厚度21.5 m,工作面采用综放开采。矿井水文地质勘探得到,煤层顶板至上而下赋存3层砂岩含水层,结构复杂且沉积不稳定,对工作面有充水危险。根据勘探报告矿井正常涌水量700 m3/h,最大涌水量1070 m3/h。首采工作面试采时,采空区与探放孔水量总计达800 m3/h,工作面顶板淋水严重,造成了工作面停产。根据钻孔勘探资料,煤层顶板覆岩组成以砂岩为主,且都为软弱岩层,由于放顶煤开采的采放高度大,采动破坏性影响所形成的冒落带和导水裂隙带高度大且规律性差,导致覆岩的破坏特征非常复杂。

2 煤层开采覆岩破坏高度预计

工程现场多用经验公式以及工程类比预测两带的高度,但由于放顶煤采动破坏所形成的两带高度大,虽然我国一些专家学者也提出了综放开采覆岩破坏高度预计计算公式,但主要是针对于某一矿区,不能适用于全国。目前对综放开采覆岩破坏发育高度的预计主要是根据本矿井或类似条件矿井综放开采覆岩破坏高度的实测结果进行类比分析。我国部分矿井综放开采条件下的覆岩破坏高度实测结果见表1。

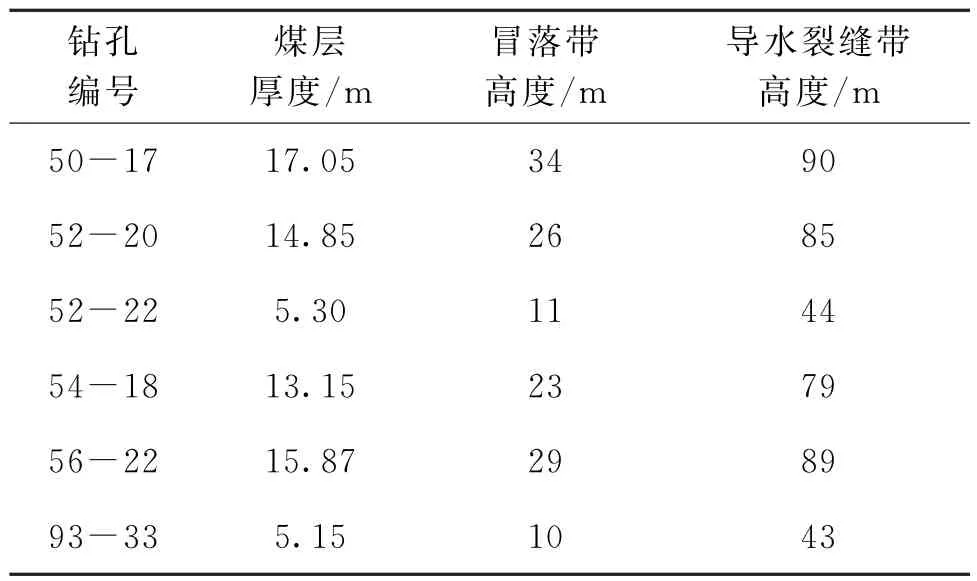

表1 我国部分矿井综放开采条件下的覆岩破坏高度实测结果

根据钻孔实际揭露,结合表1类似工程条件下得到的综放开采覆岩破坏高度,通过计算得到敏东一矿16-3煤层厚度为5.15~17.05 m时,预计冒落带和导水裂隙带发育高度约分别为10~34 m和43~90 m,详见表2。

3 16-3煤层开采两带高度现场实测

3.1实测钻孔布置

为进一步确定16-3煤层开采覆岩破坏高度,需要对首采盘区进行两带(冒落带、导水裂隙带)高度实测研究。根据工作面回采情况,将实测钻孔布置在10116302工作面开切眼前方500 m处,由地面竖直向下打采前孔T1,在工作面推过采前孔T1 30 d后,在附近位置布置采后孔T2,两钻孔平面距离为5.68 m,故可认为具有相同的地质特征。布置采前孔和采后孔的目的是进行采前和采后裂隙发育的对比验证,更为准确地确定两带高度。

表2 16-3煤层综放开采覆岩破坏高度预计结果

3.2实测程序

现场实测分析钻孔冲洗液漏失量、钻孔水位变化和岩芯形态,判断开采前原始地层裂隙发育程度及开采后导水裂隙带、冒落带顶点位置。

(1)钻孔冲洗液漏失量观测。钻孔每钻进0.6 m记录一次钻孔冲洗液的漏失量,同时记录钻探时间,计算单位时间钻孔冲洗液漏失量。

(2)水位观测。在钻孔每一次进钻前观测钻孔水位,并对钻孔内水位位置进行记录。

(3)钻孔岩芯取样。采前孔T1从孔深240 m以后开始取芯,采后孔T2从孔深150 m以后开始取芯。

4 实测结果及分析

4.1采前孔T1实测结果及分析

4.1.1钻孔冲洗液漏失量观测结果及分析

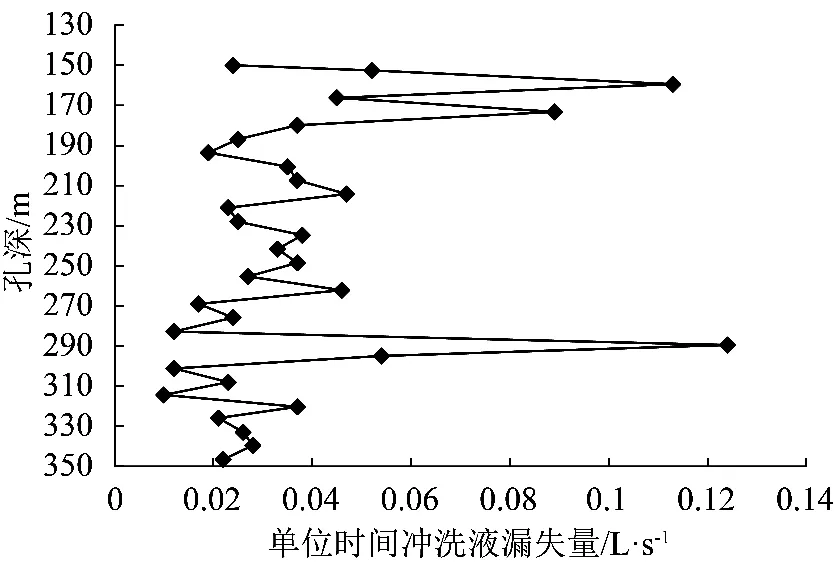

采前孔单位时间钻孔冲洗液漏失量变化曲线如图1所示。

图1 采前孔单位时间冲洗漏失量

图1显示单位时间冲洗液漏失量平均为0.038 L/s,可以看到在整个观测过程中,冲洗液消耗量基本上没有随孔深增加而增加,只在局部位置160 m和290 m左右有一定变化,冲洗液循环正常,没有出现中断或全部漏失的现象。由于采前钻孔距离工作面很远,可以认为采动对观测过程及结果影响很小,观测结果描述了原始地层钻进过程中冲洗液的消耗情况,为采后孔的观测提供了原始的数据背景值,便于对比分析。

4.1.2钻孔水位埋深观测结果及分析

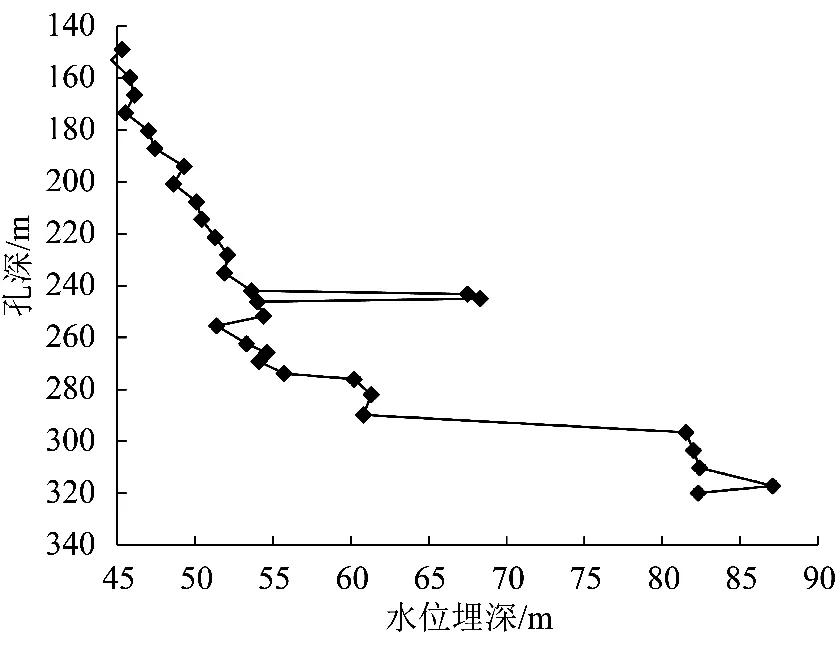

采前孔水位埋深与孔深的关系如图2所示,由图2可知,钻孔在150 m处水位埋深为42 m,基本与煤层覆岩的第二含水层水位埋深接近,在整个钻进过程中,钻孔水位埋深变化范围为42~64.4 m。随着钻孔深度不断增加,钻孔水位呈下降趋势。

图2 采前钻孔水位埋深与孔深的关系

4.1.3采前钻孔岩芯

采前孔从孔深240 m以后开始取芯,从取芯结果看岩性以砾岩、砂岩、粉砂岩、泥岩和砂质泥岩为主,岩层整体较为松散,胶结程度差,力学强度低,在砾岩层段夹杂大量砾岩块,可以看出覆岩岩性整体比较软弱,具有良好的储水空间。

4.2采后孔T2实测结果及分析

4.2.1钻孔冲洗液漏失量观测结果及分析

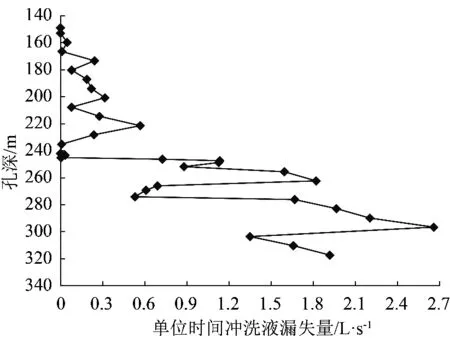

采后孔单位时间冲洗液漏失量变化曲线如图3所示。

图3 采后孔单位时间冲洗漏失量

图中显示单位时间冲洗液漏失量平均为0.902 L/ s,在数量级上较采前孔有大幅增加,且有随钻孔深度增加而变大的趋势,说明受工作面采动影响,上覆岩层变形破坏,产生新的裂隙导致冲洗液消耗量大于原始地层。在孔深240~246 m和290~295 m范围内冲洗液漏失量相比采前孔出现突增现象,初步可以推测顶板导水裂隙带和垮落带顶点分别处于两高度范围内。

4.2.2钻孔水位埋深观测结果及分析

采后孔的水位埋深与孔深的关系如图4所示,采后孔在150 m处水位埋深为45.30 m,与采前孔基本一致。水位埋深随孔深增加而增加,在孔深243.22 m处水位埋深突增到67.5 m造成水位突然下降,结合在此处钻孔冲洗液漏失量的突增,表明此处到达了导水裂隙带顶点。过了导水裂隙带顶点之后,水位稍有恢复,在钻孔293.35 m处,水位埋深又一次急剧增加到80.30 m,水位进一步降低,说明此处裂隙发育程度很大,过水通道明显,表明到达了冒落带顶点。此后水位埋深最大为87.10 m。

图4 采后孔水位埋深与孔深的关系

4.2.3采后钻孔岩芯

采后孔从孔深150 m以后开始取岩芯,整个钻孔所取岩芯完整性较差,岩层胶结松散,在冲洗液消耗严重的243~255 m处、287~310 m处岩芯非常破碎,与水位下降较快和钻孔冲洗液漏失量消耗严重位置相吻合。

5 两带高度确定

5.1两带临界面判断标准

针对本次观测,确定顶板两带临界面判断标准为导水裂隙带临界面:冲洗液消耗量明显增大且随钻进有继续增大趋势,或漏光(不返水);冒落带临界面:冲洗液消耗量突然增大,孔内水位急剧下降或降至孔底;存在卡钻、跳钻、掉钻严重现象。钻孔岩芯的形态也可以对临界面进行辅助判断。

5.2导水裂隙带高度确定

综合图1和图3对比分析采前孔T1和采后孔T2的单位时间钻孔冲洗液漏失量可得,当钻孔钻至243.22 m时,冲洗液漏失量突然增大循环中断,孔口不再返浆,意味着冲洗液全部消耗,根据预计的导水裂隙带发育高度,该位置已经接近导水裂隙带顶点,结合岩芯形态分析,该处裂隙较为发育,所以造成了冲洗液漏失量的突然增大。继续钻进至246.22 m处,冲洗液循环再度中断,经堵漏后向下钻进时冲洗液不返浆,全部漏失。经钻探取芯验证,该处岩芯破碎,且钻孔在该处水位下降较快,故推测246.22 m处为导水裂隙带顶点。

5.3冒落带高度确定

如图3所示,钻孔钻进至293.35 m处位置时,钻孔冲洗液消耗量再一次突增达到最大值,对比采前孔在294.89 m消耗量也突然增加(如图1所示)说明此处裂隙高度发育,但现场观测到钻孔依然有水位,不能断定为冒落带顶点。经分析后采用清水继续钻进,当钻进至319.9 m时,由于岩粉较多,卡钻情况严重无法继续钻进,此处距离煤层顶板仅为10 m,考虑安全起见决定终孔不再钻进。此时孔内仍有水位而且钻孔冲洗液漏失量有轻微降低,原因可能由于煤层上覆岩层较软,冒落后经长时间稳定已被压实未与采空区沟通,故最终推测293.35 m处为冒落带顶点。

6 结论

(1)根据类似条件矿井综放开采覆岩破坏高度实测结果类比分析,预计敏东一矿16-3煤层冒落带高度约为10~34 m,导水裂隙带高度约为43~90 m。

(2)综合分析采前及采后钻孔冲洗液漏失量、水位变化和钻孔岩芯形态,推测在孔深246.22 m处为导水裂隙带顶点,距离16-3煤层顶板83.78 m,裂高煤厚比为10.88;孔深293.35 m处为冒落带顶点,距离16-3煤层顶板为36.65 m,冒高煤厚比为4.76。所以确定冒落带高度为36.65 m,导水裂隙带高度为83.78 m。

(3)现场实测和工程类比得到的两带高度吻合较好,两者在相互验证的同时也说明了本文的研究方法对软弱覆岩强含水层下综放开采覆岩采动破坏特征研究的可行性。

(4)通过工程类比和现场实测研究软弱覆岩强含水层下综放开采覆岩采动破坏特征,得到煤层开采两带高度,在指导本矿井安全生产的同时也为类似工程条件两带高度的确定提供了借鉴意义。

参考文献:

[1]刘贵,张华兴,刘治国等.河下综放开采覆岩破坏发育特征实测及模拟研究[J].煤炭学报,2013 (6)

[2]刘英锋,王世东,王晓蕾.深埋特厚煤层综放开采覆岩导水裂隙带发育特征[J].煤炭学报,2014 (10)

[3]任艳芳,宁宇,齐庆新.浅埋深长壁工作面覆岩破断特征相似模拟[J].煤炭学报,2013(1)

[4]张玉军,康永华.覆岩破坏规律探测技术的发展及评价[J].煤矿开采,2005(2)

[5]田玉新,孙如华,李帅.导水裂隙带高度确定方法研究[J].中国煤炭,2013(9)

[6]张玉军,李凤明.高强度综放开采采动覆岩破坏高度及裂隙发育演化监测分析[J].岩石力学与工程学报,2011(S1)

[7]康永华,赵开全,刘治国等.高水压裂隙岩体综采覆岩破坏规律[J].煤炭学报,2009(6)

[8]李猛,吴晓刚,姜海强等.基于充实率控制的导水裂隙带发育高度研究[J].中国煤炭,2014(1)

[9]许家林,朱卫兵,王晓振.基于关键层位置的导水裂隙带高度预计方法[J].煤炭学报,2012(5)

[10]胡巍,徐智敏,王文学等.海下采煤软弱覆岩导水断裂带发育高度研究[J].煤炭学报,2013(8)

[11]石磊.综放开采条件下软弱覆岩破坏特征及防治水技术研究[J].中国煤炭地质,2015(8)

(责任编辑张毅玲)

Field research on failure characteristics of overburden of fully mechanized caving mining face under strong aquifer existed in weak overburden

Liu Shengyou1,2,Wei Fei2

(1.Shenhua Wuhai Energy Co.,Ltd.,Wuhai,Inner Mongolia 016000,China; 2.School of Mines,China University of Mining and Technology, Xuzhou,Jiangsu 221008,China)

AbstractAiming at the strong aquifer existed in weak overburden over the roof of No. 16-3 coal seam in Mindong No.1 Mine,the mining failure characteristics of overburden of fully mechanized caving mining face under the strong aquifer existed in the weak overburden were studied by using engineering analogy method and method of field measuring the leakage of drilling flushing fluid,and the heights of caving zone and water conducted zone were determined.It was estimated by engineering analogy method that the height of the water conducted zone was 43 m to 90 m and the height of the caving zone was 10 m to 34 m;the field measurement results indicated that the vertex position of the water conducted zone was 246.22 m under the ground surface and 83.78 m over the seam roof,the vertex position of the caving zone was 293.35 m under the ground surface and 36.65 m over the seam roof. The heights of“two zones”measured on the spot were very close to that estimated by engineering analogy,it validated the feasibility of the research method in this paper to study the mining failure characteristics of overburden of fully mechanized caving mining face under the strong aquifer existed in the weak overburden.

Key wordsweak overburden,strong aquifer,fully mechanized caving mining,water conducted zone,caving zone

作者简介:刘生优(1967-),男,安徽省合肥市人,高级工程师,从事采矿方面的研究。

中图分类号TD823

文献标识码A