特厚煤层大采高综放工作面重型设备综迁工艺

杨玉亮 李永明 徐祝贺(山西大同大学煤炭工程学院,山西省大同市,037003)

特厚煤层大采高综放工作面重型设备综迁工艺

杨玉亮 李永明 徐祝贺

(山西大同大学煤炭工程学院,山西省大同市,037003)

摘要塔山矿为了实现工作面设备的安全、快速、高效搬迁,优化搬迁工艺,将国内首台大型液压支架回撤吊车与无轨胶轮搬运车配套使用,代替回柱绞车等传统设备,实现工作面的综合机械化搬迁。该工艺简化了搬迁设备运行系统,消除了传统搬迁工艺中钢丝绳断绳、跳绳引发的事故及隐患。搬迁历时20 d,较以前时间缩短50%,极大地提高了设备搬迁效率。

关键词大采高综放工作面 工作面设备 综合机械化搬迁 支架回撤吊车

同煤集团塔山矿是国内设计生产能力最大、年产1500万t的特大型矿井之一,工作面采用大采高综放一次采全厚的开采技术,其工作面装备总质量约为8000 t。近年来,塔山矿大量使用无轨胶轮支架搬运车及多功能车整体搬运工作面三机及设备列车等机电设备,基本上实现了重型设备的机械化搬迁。但是由于液压支架的回撤没有成熟的机械化拖移设备,从抽架、调向、拉架整个过程用回柱绞车完成,搬运工序复杂、安全系数低、用工时多,同时无轨胶轮支架搬运车无法实现点对点运输方式,影响其潜力的发挥。为了实现液压支架安全快速搬迁,该矿与美国帕提特矿山设备有限公司共同研发了支架回撤吊车,吊车具有稳定性强,牵吊力大、摆动可靠、动作灵活、爬坡能力强、适应性好、撤架速度快等特点。只需一位驾驶司机,一位辅助操作工即可回撤起吊0~85 t重量的支架及井下其他重型设备。该支架回撤吊车与无轨胶轮支架搬运车配套使用,实现了工作面重型设备的全部机械化搬迁,称为综合机械化搬迁。并在塔山矿8107工作面首次成功地进行了工业性试验。液压支架回撤吊车如图1所示。

1 塔山矿8107工作面概况

塔山矿8107工作面位于一盘区中部,东邻8106工作面已回采结束,南与1070回风巷为界, 与1070带式输送机巷、辅运巷联通,西为8108工作面正在回采,北至口泉铁路保护煤柱,工作面布置如图2所示。8107工作面采用单一走向长壁后退式综合机械化低位放顶煤采煤方法,工作面长度为207 m,推进长度为2478.5 m,煤厚平均12.88 m,机采高度4m,放煤高度8.88 m,采放比为1∶2.22。综放工作面配套设备见表1。

图1 液压支架回撤吊车

图2 8107工作面位置图

表1 综放工作面主要机电设备参数

2 回撤通道设计

塔山矿8107工作面煤层埋藏深度较浅,煤层和顶板比较坚硬,矿压显现剧烈,顶板来压强度大。采用预掘回撤通道存在煤壁大范围片帮、巷道顶板下沉等围岩严重变形现象,阻碍正常的设备回撤工作,快速回撤难以实现。唯有快速掘出回撤通道方能使设备安全撤出。采用采煤机扩帮自开回撤通道,使回撤空间成为13.17 m宽的大断面,即采煤机自掘回撤通道法。

2.1合理停采位置选择

根据8107工作面超前支承压力的影响范围、工作面矿压显现规律、带式输送机大架长度、设备列车的长度和相邻工作面的停采经验等确定8107工作面2107巷停采线位置距离1070回风巷里帮175 m,5107巷停采线位置距离1070回风巷里帮193 m,从而形成回撤通道。

2.2回撤通道支护设计

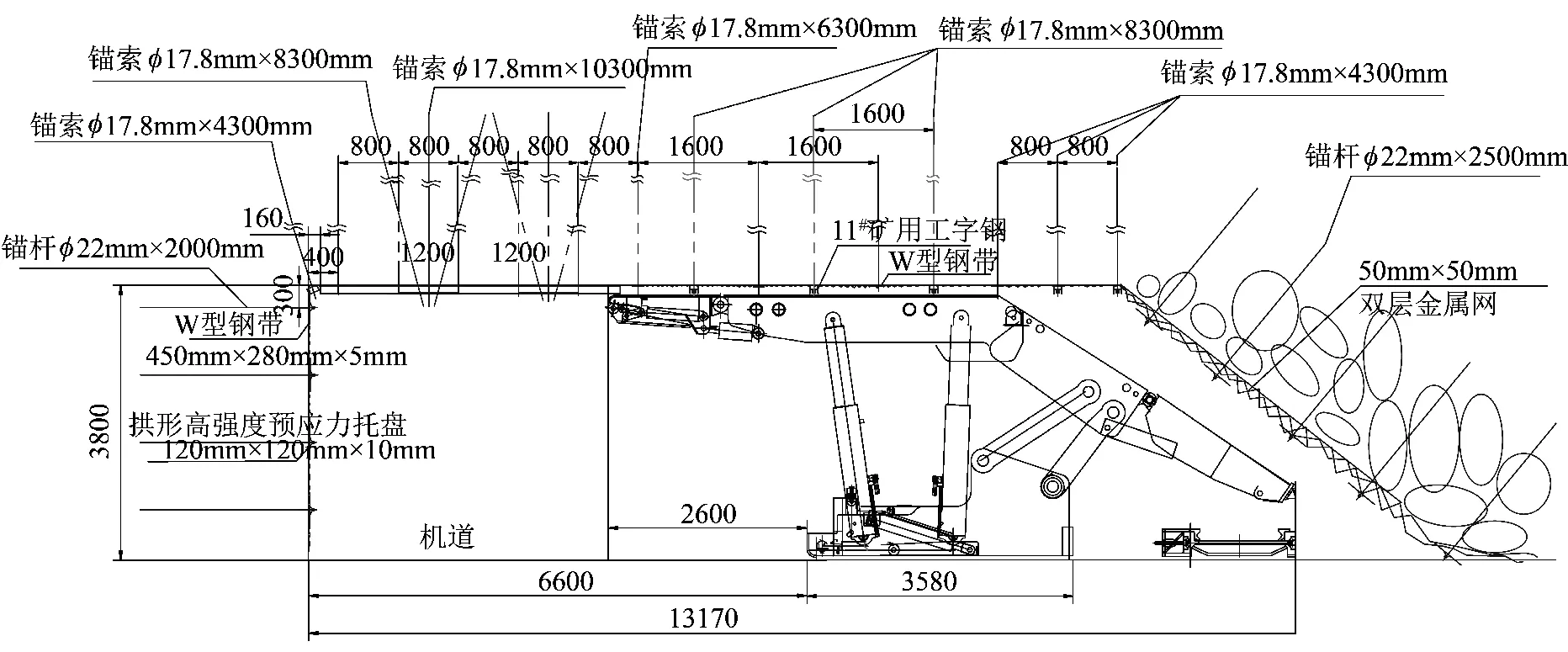

回撤通道采用锚杆+锚索+钢带+钢梁+双层金属网联合支护。工作面推进到距离停采线20 m 时,在支架后掩护梁上方的煤体上开始铺设双层菱形金属网,金属网由8#铁丝编制,网孔50 mm× 50 mm,然后采用ø22 mm×2500 mm锚杆加W钢带进行固网,锚杆间距为1.75 m。在距离停采线10.8 m处,使用锚索+钢带+钢梁进行固网,锚索排距0.8 m,从采空区到煤壁方向共打14排。第一、二、三、五、七排使用规格ø17.8 mm× 4300 mm钢绞线锚索加W钢带,间距1.75 m。第四、六、八排使用规格ø17.8 mm×8300 mm钢绞线锚索加4 m长、11#矿用工字钢,间距1.75 m。第九排到十四排交替使用规格ø17.8 mm×4300 mm和ø17.8 mm×6300 mm钢绞线锚索加W钢带,间距0.875 m,如图3所示。

为了确保回撤通道支护质量,在工作面机道范围内打两排组合锚索,两排锚索吊挂0.8 m长短节工字钢,间排距为3.5 m×1.6 m。两排分别布置在第十排与第十一排,第十二排与第十三排之间。组合锚索由1根规格为ø17.8 mm× 10300 mm且垂直顶板布置及两根规格为ø17.8 mm×8300 mm且对角布置的锚索组成,使用规格为600 mm×600 mm×16 mm组合托盘。在工作面机道顶板与煤壁相交处,打设一排角锚索,锚索规格为ø17.8 mm×3300 mm,吊装0.8m工字钢梁,排距1.75 m。煤帮支护采用规格为ø22 mm× 2000 mm左旋无纵筋螺纹钢锚杆,配合8#铁丝编织的、网孔为50 mm×50 mm的菱形金属网进行支护,每排4根,间排距为0.9 m×1m,第一排锚杆距顶板0.3 m,托板使用450 mm×280 mm× 5 mm的W钢带,加120 mm×120 mm×10 mm高强度预应力拱形托盘。

图3 回撤通道支护方式

3 重型机械设备的搬迁

3.12107巷机械设备的搬迁工艺

(1)可伸缩带式输送机及自移机尾搬运。先拆卸带式输送机胶带卷成若干卷,由3 t防爆叉车装车;再拆卸托辊架、托辊、增高架,直接人工装车;然后拆卸驱动滚筒、电机、储带机构、转向架、储带架、拉紧装置及卷带装置,拆卸后用3 t防爆叉车运出至装车点。最后拆卸胶带自移尾,解体后分三节用ED40铲车运出。

(2)转载机、破碎机搬运。先将转载机刮板部分拆除,链条拆出后由防爆运料车整体运出;然后再将转载机从头到尾依次解体为机头、溜槽及机尾,解体后分别用7 t防爆叉车运出。破碎机整体起吊,用U型支架搬运车运出。

(3)设备列车搬运。首先拆除移动变电站、液压泵站、开关及集中控制设备的电缆和控制线路,拆除后将电缆运出,然后将设备列车内各设备由支架搬运车运出。

3.2工作面机械设备的搬迁

(1)工作面前部刮板输送机搬运。拆卸链条、前部刮板输送机机尾及减速器;再拆卸变线溜槽与中部溜槽;最后拆卸前部刮板输送机及减速器。所有设备起吊后由7 t防爆叉车运出。

(2)采煤机搬运。采煤机需在断电之前解体成机尾截割部、机身、机头截割部3个部分,将采煤机机身连同采煤机底部溜槽一起,装上2辆支架铲运车运出地面,井下运输和地面运输一样,如图4所示。截割部也由支架铲运车运出。

图4 2辆支架铲运车搬运采煤机

(3)工作面后部刮板输送机搬运。工作面后部刮板输送机的搬迁工艺和前部刮板输送机一样。

(4)支架搬运。第一步撤端头支架。在拆卸前将端头支架各部进行编号。编号后将后部刮板输送机机尾向后移1 m,然后用单体液压支柱或木柱支设端头支架左侧顶梁,将左侧立柱降下且拆除立柱,用吊链与防爆叉车配合将左侧顶梁、左侧底座运出,右侧顶梁、立柱、底座拆运与左侧相同。第二步撤过渡支架。将刮板输送机尾的3台过渡支架2#、3#、4#直接用支架回撤吊车撤出。为防止刮板输送机尾处顶板下沉,在支架原顶梁处靠采空区侧打5个“井”形木垛支护顶板。第三步用支架回撤吊车搬运中间普通支架,见图5。将5#、6#普通支架用支架回撤吊车旋转90°顺机道方向摆正,作为双掩护支架,距煤壁1.8 m,两个掩护支架间距1.5 m,在6#支架采空区侧钢梁下方支设两排单体液压支柱,排间距0.8 m×0.5m,共计16根。支架从刮板输送机尾到机头方向依此撤出,降架采用邻架操作。将支架回撤吊车开到被撤支架前,用吊车上的钩子钩在支架座箱起吊孔上,然后将支架降到最低。拆除与邻架的管路后用支架回撤吊车将支架拉出,支架被拉出一定距离以后,将支架调向继续拉出20 m后将支架放置在距煤壁1 m 处,然后用U型支架搬运车装车出井。工作面支架回撤吊车搬运支架如图6所示。

图5 工作面支架搬运示意图

图6 支架回撤吊车搬运支架

4 结语

塔山矿8107工作面搬迁工作历时20 d,安全快速地完成了全部重型设备的搬迁,保证了复杂地质条件13.17 m、宽大断面空间下重型设备搬运作业的安全,实现了超厚煤层大采高综放工作面总重量约8000 t的重型装备整体长距离安全搬迁,极大提高了设备的搬迁效率。

参考文献:

[1]田金泽,郑亮,李志军等.平朔矿区两硬特厚煤层综放工作面快速回撤工艺[J].煤炭科学技术, 2006(12)

[2]王治伟.特厚煤层大采高综放工作面设备安全快速回撤工艺[J].煤炭安全,2013(5)

[3]胡文强.大采高综采工作面重装备单通道搬家技术[J].中国煤炭,2009(7)

[4]张彦禄.我国综采工作面快速搬家设备与工艺的应用[J].中国煤炭,2010(5)

[5]雷煌.无轨胶轮辅助运输在井下综采工作面搬家作业中的应用[J].煤矿机械,2008(1)

[6]王艳军.我国综采工面设备搬家现状及发展趋势[J].煤炭技术,2010(4)

[7]吕华文.预掘回撤通道稳定性机理分析及应用[J].煤炭学报,2014(S1)

[8]张国栋,尹福.综采工作面液压支架安全回撤工艺研究[J].煤炭科学技术,2012(8)

[9]郭胜利.复杂地质条件下综采工作面液压支架回撤技术[J].煤炭工程,2006(7)

[10]赵华全,卓青松,陈晓海.复杂条件下综放工作面支架回撤技术实践[J].煤炭工程,2013(12)

[11]边艳红,赵亚军,苗继军等.综采工作面液压支架机械化回撤技术应用[J].煤矿机械,2014(11)

(责任编辑张毅玲)

Comprehensive relocation process of heavy equipment in fully mechanized caving face with large mining height in extra thick seam

Yang Yuliang,Li Yongming,Xu Zhuhe

(School of Coal Engineering,Shanxi Datong University,Datong,Shanxi 037003,China)

AbstractIn order to realize the safe,fast and efficient equipment relocation in the face and optimize the relocation process in Tashan Coal Mine,the first large-scale hydraulic support removing crane in China and trackless rubber truck were used together instead of the traditional equipment such as prop pulling hoist,and the fully mechanized relocation was achieved in the face. The process simplified the equipment relocation system and eliminated the accidents and hidden dangers in the traditional relocation process such as steel wire rope breaking and skipping. The fully mechanized relocation process lasted 20 days,which was 50%earlier than before and greatly improved the efficiency of equipment relocation.

Key wordsfully mechanized caving face with large mining height,face equipment,fully mechanized relocation,hydraulic support removing crane

作者简介:杨玉亮(1988-),男,山西朔州人,硕士,助教,2014年毕业于中国矿业大学。主要从事采矿专业教学和矿山压力控制方面的教学与研究工作。

中图分类号TD421.8

文献标识码A