汽车前轴锻压工艺调试与改进

于德航(辽源方大锻造有限公司,吉林辽源 136600)

汽车前轴锻压工艺调试与改进

于德航

(辽源方大锻造有限公司,吉林辽源 136600)

【摘 要】汽车前轴形状复杂,承受冲击性负荷,因此对其强度、刚度及疲劳寿命要求较高,其质量直接影响到汽车传动系统的稳定性和负荷运行时的安全性。一般载货汽车和大型客车的前轴都必须采用锻造成型,以保证零件的强度要求和疲劳寿命制表。根据汽车前轴锻件工艺的设计、生产过程的调试结果验证及改进锻件图几个主要部位的工艺设计,保证利用有限的设备能力生产出高质量的产品,并且有效的提高产品的材料利用率和生产效率。

【关键词】锻压 调试 工艺改进

1 引言

前轴是汽车主要构造之一。成品被称做“前轴总成”,它利用转向节的摆转,实现汽车转向,因此又称转向桥。位于汽车前部,于是又称为“前桥”。为了保证车辆的安全行驶,前轴成品的生产都是采用锻造后再经过多道工序加工的工艺,所以前轴的锻压工艺必须合理得当。前轴锻件质量大,形状复杂,成型难度大,为保证生产出高质量产品,提高产品的材料利用率和生产效率,单位配备了加强型1000mm辊锻机与80MN热模锻压力机,采用预成形辊锻和模锻相结合的工艺。

2 前轴生产调试中遇到的问题

前轴锻件图(如图1)的设计过程中考虑的因素较多,既要要求对产品图的尺寸公差、形位公差和技术标准有充分的理解,又要保证现场生产的有效控制,所以在调试生产时,积极地改进工艺方案,以此保证客户的需求和产品质量的稳定性。

根据单位现有设备,前轴锻件生产工艺流程为:下料→加热→辊锻(两道次)→压弯→预锻→终锻→切边→调制处理→冷校正→打砂→探伤→检验→合格锻件。

由于汽车前轴锻件重量较大,长度较长,在宽度截面的某些区段具有较大的不对称性,限位块和弹簧座工字梁一侧的锻件形状反映到模具模膛中是深而且窄的沟槽,对于任何形式的模锻成形方法,都是金属难填充的部分,故而使产品有外观质量上的缺陷。

图1 前轴锻件图

图2

图3

在现有设备的生产能力,使其锻件在厚度方向上保证产品的几何尺寸很难,一味的降低上下模具的封闭高度,不仅使压力机的弹性变形增大,锻件厚度也难减少。

3 工艺改进与解决方案

3.1 锻件外观的质量

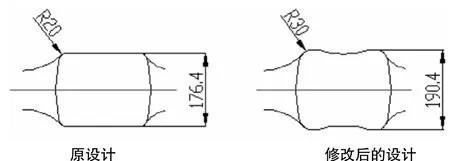

为保证前轴锻件弹簧座处金属填充的饱满,我们将预锻型槽做了局部的改进。增大弹簧座处的拔模角度,由原来的3°改为5°;增大其四个角的型槽深度,由原来的176.4改为190.4,以便填充更多的金属;并将其过渡外圆角由原来的R20改为R30,以保证金属向型槽深处更好的流动。这样不仅能保证产品的质量,更能提高模具的使用寿命,如图2。

3.2 锻件几何尺寸控制

在锻件图设计初期将其锻模的飞边桥部高度设计为7mm,但在调试生产时锻件厚度方向的尺寸已经超差,为保证产品几何尺寸符合客户的要求,我们在考虑设备弹性变形的极限基础上,将桥部和仓部的高度增加4mm,型槽的深度减少4mm,也就是将模具的分模面整体下落,如图3。在设备能力允许的条件下,降低了模具的封闭高度,使其满足了产品的几何尺寸,也保证了工艺的稳定,连续生产出合格的锻件。

4 结语

汽车前轴锻件的锻压生产已经得到了客户的赞许,只有对锻造自动生产线特点掌握全面的工程技术人员,才能充分的利用设备的生产能力,制定更高的质量控制方法,不断地探索钻研前轴锻压技术,更好的提高产品的生产效率,保证产品的质量,为业企赢得更多的声誉和效益。

参考文献:

[1]中国锻压协会.汽车典型锻件生产[M].北京:国防工业出版社, 2009.

[2]锻压设计手册编写组.锻模设计手册[M].北京:机械工业出版社, 1997.