谈拱承式预应力钢箱梁天桥施工方法

何 义 海

(山西四建集团有限公司,山西 太原 030024)

谈拱承式预应力钢箱梁天桥施工方法

何 义 海

(山西四建集团有限公司,山西 太原 030024)

分析了拱承式预应力钢箱梁天桥的特点,根据该桥梁的施工原理,从图纸设计、胎架制作、预拼装、构件吊装等方面,阐述了其施工工艺流程及操作要点,为同类型桥梁施工积累了经验。

天桥,钢箱梁,胎架,预拼装,合龙段

1 概述

随着社会的发展和科技的不断进步,城市快速化交通日益增多,同时相应配套的人行天桥的跨度逐渐增大,这就给施工带来了一定的难度。拱承式预应力钢箱梁天桥因跨度大,拱梁整体外形为弧形,安装精度要求高,焊接量大,故而加工精度控制难度大、焊接变形控制难度大、运输成本高、现场吊装就位难。如何有效的通过现有工程施工总结,为今后的施工提供技术保障,是目前需要解决的重要问题。

2 施工原理

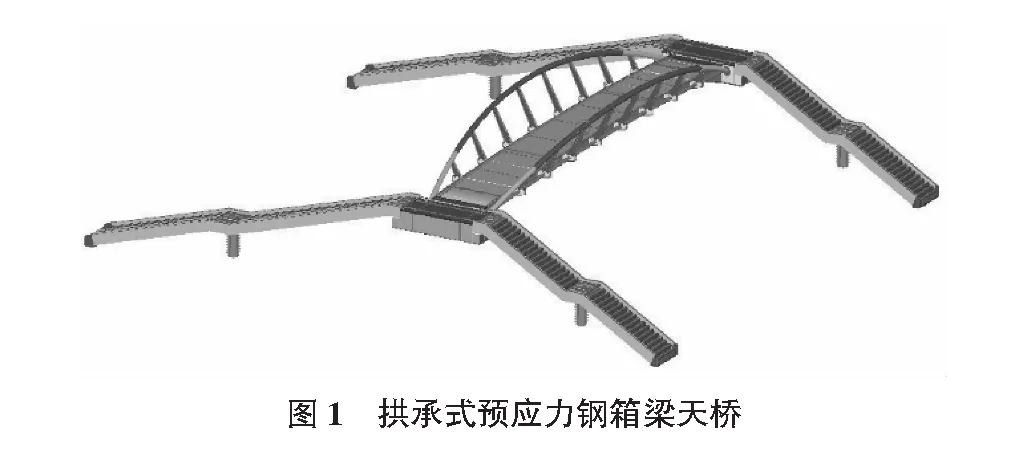

拱承式预应力钢箱梁天桥由钢箱梁、钢管拱、吊杆、拉杆、梯段构成。钢箱梁通过三维深化设计进行预拱度的设置,采用倒装法在胎架上完成钢箱梁的制作,通过构件单元预拼装与整体预拼装以确保拱、梁的加工精度。

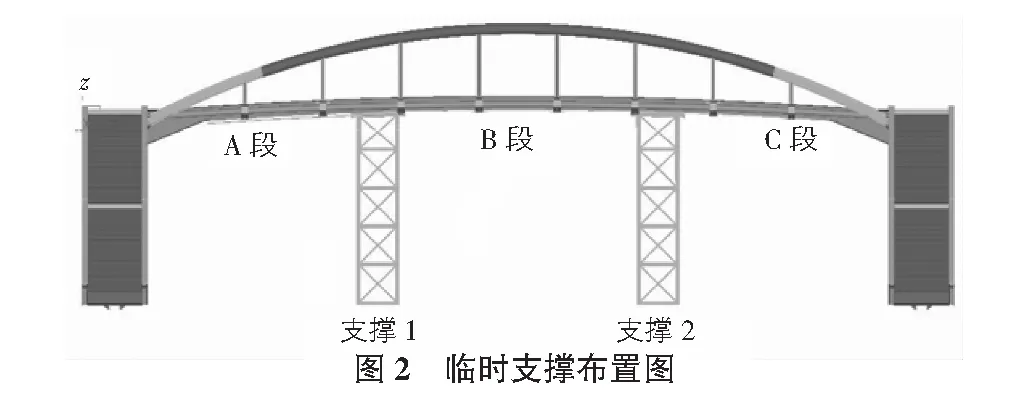

在天桥的跨中部位根据设计载荷设置临时支撑,箱梁分段进行吊装,钢管拱从两边向中间进行安装,预留合龙段,以确保拱梁的顺利安装。

3 施工工艺流程及操作要点

施工工艺流程:图纸深化设计→胎架制作、复核→数控下料→分段构件组装、焊接、校正→预拼装→现场支撑的设置→构件吊装→现场焊接→斜拉索安装与支撑整体卸载。

3.1 图纸深化设计

应用Tekla软件进行三维深化设计,考虑到主梁、拱跨度大,构件加工变形大难矫正、运输成本等问题,深化设计过程中将主桥、拱进行分段设计。根据设计变形量进行预起拱的放样,并根据图纸钢梁起拱要求把预起拱变形量反映到零件图中,绘制各分段零件理论详图,然后根据工艺要求预留制作和安装焊接收缩补偿量、加工余量及线形调整量,得到的零件尺寸作为绘制下料套料图及数控编程的依据(见图1)。

下料尺寸=理论尺寸+焊接收缩量+加工余量+线形调整量。

3.2 胎架制作、复核

梁段组装在专用胎架上进行,按出厂节段长度进行连续匹配制造。

1)胎架制作方法及形式。根据深化设计详图确定天桥箱梁段的重量、结构轮廓、桥身预拱度、桥身整体线型、桥身连接位置以及桥的分段运输方案等特殊要求,根据上述各种要求进行胎架的设计和制作,胎架结构材料的选用根据PKPM软件进行模拟计算确定,胎架的选材必须保证足够的刚度、成本低、装拆简捷。胎架计算过程中还应对胎架所在的地面进行地面承载力计算,设计一定的胎架支撑基础以保证胎架在地面上的整体稳定性。胎架的横梁根据设计图纸放样确定,横梁间距1.5 m,横梁上部预留0.15 m高度用于焊接马板对桥身进行精确定位。横梁根据设计图纸标高固定后,在横梁上焊接定位马板,根据胎架每一点的具体标高进行精确定位,以满足每段桥身的纵坡及横坡值、拱度变化等要求。在桥身的板边及桥箱体部位板边焊接定位钢板,以便在桥身及箱体部位的各段进行精确定位。

2)胎架定位点设置。胎架设置区域定位点用经纬仪配合,根据设计图纸在地面上精确的测设出桥面各单元件的纵横向定位线以及桥端箱体内各板件的定位线,在胎架钢柱上设置高度基准线,桥身及附件在组装过程中根据基准线严格控制各构件的相对空间位置,以保证桥身的整体精确度。

3.3 数控下料

根据三维深化图将弧形板件即桥身及箱体部分弧形定位板件按1∶1比例将构件尺寸转换成TXT格式,输入数控下料机直接下弧形板件,拼装后自然形成弧形。

所有对接焊接的板件必须按设计要求进行检验。材料切割后,对板面的平整度、弧度、切割面尺寸偏差、切口截面及坡口角度、钝边等进行质量检验,所有切割后板件必须清除毛刺,修磨光洁。材料切割完成后必须经过材料的预处理矫正方可进入下道工序。

3.4 分段构件组装、焊接、校正

钢箱梁分段构件的组装在胎架上进行,钢箱梁制作方法采用倒装法,制作全程在胎架上进行。首先在胎架上进行顶板的定位,以顶板面作为施工基准面,进行隔板与腹板的定位与安装,最后进行底板单元件的安装。

钢管拱分段的构件的制作,首先在找平的地面上利用全站仪进行弧形定位后划控制线,严格按照控制线进行弧段的拼接,焊接完成后检查构件的弧度、弧长,在构件上打上编号标记。以此类推直至完成各分段构件的组焊。

不同工艺的焊缝施焊前应进行焊接工艺评定,并编制焊接作业指导书,应明确焊接电流、焊接电压、焊接速度、预热温度、层间温度、焊接设备及使用极性、焊层、焊道的分布及焊接顺序等参数。为了减少钢箱梁的焊接变形,施焊时应采用跳焊的方法,分散焊接应力,减少焊接变形。焊接完成后,若构件焊接变形,应采用火焰进行矫正,加热温度应控制在600 ℃~900 ℃以内,加热区应在空气中进行自然冷却,禁止用浇水等方法冷却。

对组焊完成的构件尺寸、焊接质量进行全面检查,构件外形尺寸及焊接质量必须满足Q/CR 9211—2015铁路钢桥制造规范及GB 50205—2001钢结构施工质量验收规范的规定。验收合格后对箱梁、拱端部进行铣平处理,减小分段构件现场对接拼装时的误差。

3.5 预拼装

钢箱梁分段构件制作过程中进行单元的预拼装,分段构件制作完成后进行整体预拼装。预拼装时,梁、拱断点处用吊耳板连接定位,若发现桥身、桥身预拱段尺寸有误或预拱度与设计要求不符时,必须在预拼装胎架上进行尺寸修正。避免高空调整,最大程度的减少高空作业难度并加快吊装速度,确保天桥的一次性顺利安装。预拼装检验合格后,各构件在拆开之前应在构件上标注上下定位中心线、标高基准线、交线中心点等。

3.6 现场支撑的设置

主桥吊装前,在主桥下方设临时支撑,支撑的设置根据计算结果进行。钢箱梁除落在主墩外,其余两端为悬臂端,因此在吊装前应根据设计图纸的分段位置设置临时支撑,以确保钢箱梁吊装就位后的整体稳定性,并保证临时吊装就位后的整体稳定性。安装临时支撑后,在上端放置两根H350×175×7×11钢梁,用于架设千斤顶及可调支架(见图2~图4)。

3.7 构件吊装

构件的吊装必须待墩柱混凝土强度及弹性模量达到设计要求后方可进行。通过对吊装最不利工况进行分析,确定构件的最不利起吊半径及起吊高度,根据起吊半径及起吊高度合理的选择吊装机械并制定合理的吊装方案,吊装方案中应明确吊装时间及交通疏导问题。吊装计算中还应根据构件起吊重力进行钢丝绳的选择,安全系数K选择6~7。

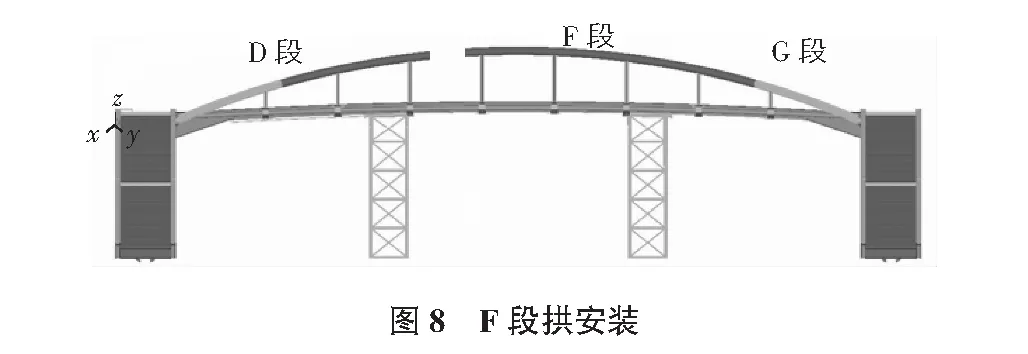

箱梁、拱构件进入施工现场后,钢箱梁分段进行吊装,拱、吊杆在加工厂分段拼装好,预留一个合龙段,运输到现场后,从两端向中间安装,在跨中部位进行合龙,合龙时间选择平均气温时段,以减小合龙后的温度变形。钢管拱在构件各节点上做好标记点,利用三维模型计算出空间坐标,利用全站仪进行空间定位。箱梁整体吊装完成后根据图纸确定现场天桥各断开点处的空间坐标位置并检查实际安装情况,用千斤顶配合进行钢箱梁微调就位(见图5~图9)。

3.8 现场焊接

分段钢箱梁构件调节就位后,对构件的尺寸、弧度、标高进行复测,合格后进行焊接。根据不同材质及焊接位置、焊接方法做试焊件,进行焊接工艺评定,试件经拉伸及超声波探伤检测合格后,编制焊接工艺指导书,指导书中应明确焊接顺序、焊接电流、电压、焊接速度,并严格按照工艺指导书严格进行施焊。

焊接前,焊接件的焊缝端面及两侧、焊接坡口切割面、焊接钢材表面50 mm范围内妨碍焊接的杂质应清除干净,气保焊时桥面要做好防风措施。引、熄弧时,一律在焊接坡口内或角焊缝的焊脚内进行,不允许在母材上引弧;手工焊时引熄弧的焊缝长度应在20 mm~30 mm之间。多道焊时,焊道间注意清渣。双面焊时反面用碳刨清根。焊接时应采用跳焊法,以避免构件局部受热集中,产生应力变形而影响拱梁施工精度。焊接完成24 h后进行焊缝外观及内部缺陷的探伤检验。

3.9 斜拉索安装与支撑整体卸载

钢管拱及钢桥焊缝探伤验收合格后进行预应力拉杆的施工,施拧至设计预拉力值经检验合格后进行支架的整体卸载,卸载时要均匀卸载,支架对角线对称焊接,单次卸载高度均为5 mm,使用气割进行。卸载过程中要做好桥跨中心的变形监测。

通过对拱承式预应力钢箱梁天桥施工方法的总结,可以很大程度上为今后的工程起到很好的指导作用。

[1] Q/CR 9211—2015,铁路钢桥制造规范[S].

[2] GB 50205—2001,钢结构施工质量验收规范[S].

Discussion on the construction method of arch type pre-stressed steel box girder overpass

He Yihai

(Shanxi Fourth Construction Group Limited Company, Taiyuan 030024, China)

This paper analyzed the characteristics of arch type pre-stressed steel box girder overpass, according to the construction principle of the bridge, from the drawing design, jig frame production, pre-assembly, component hoisting and other aspects, elaborated its construction technological process and operation key points, provided experiences for similar bridge construction.

overpass, steel box girder, jig frame, pre-assembly, closure segment

1009-6825(2016)12-0146-03

2016-02-19

何义海(1977- ),男,工程师

U445

A