孔轴配合的精度预测与公差优化设计*

吕 程,易广威,刘子建

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

孔轴配合的精度预测与公差优化设计*

吕程,易广威,刘子建†

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙410082)

摘要:以圆柱形孔轴配合的结合面为研究对象,研究了新一代GPS标准体系下多公差项的孔轴配合实际误差模型.以圆柱度为例,结合GPS标准中圆柱面形状误差的评定方法,采用蒙特卡洛法模拟误差的随机性,建立了孔轴圆柱面体外拟合尺寸实际变动区间求解模型,并分析实际误差对配合性质的影响.分析了包括方向公差(或位置公差)在内的三类公差耦合作用下孔轴结合面误差的形成机理,建立了不同配合性质下的圆柱形孔轴结合面的实际误差模型,获得了结合面误差分量的实际变动区间以及实际的配合性质.实现了在设计阶段对孔轴实际装配精度的预测.以实际的孔轴结合面精度与配合性质要求为约束,孔轴加工成本为目标,进行了孔轴零件的公差优化设计.最后以一孔轴配合的装配误差分析与公差优化为例,验证了该方法的可行性与实用性.

关键词:蒙特卡洛模拟法;结合面误差;装配精度预测;配合性质;公差优化设计

孔轴配合是机械产品中最常见的重要配合类型之一.根据产品的功能要求确定孔轴的配合性质,进行合理的公差设计,对保证装配精度和降低制造成本具有重要的意义[1].孔轴的装配精度影响结合面的接触状态,从而对产品的运动精度、装配难易程度和使用寿命等产生影响.因此,进行孔轴装配精度研究具有重要的工程意义.

国内外学者对圆柱形孔轴配合精度的影响因素与建模方法进行了大量有意义的研究.徐旭松[2]和黄芳[3]研究了基于新一代GPS规范体系的SDT公差建模理论,探讨了装配公差分析模型.U. Roy等[4-5]分析了公差的语义,建立了基于数学定义的尺寸公差、形状公差、定向与定位公差的数学模型,用于求解孔轴装配误差.Anselmetti[6]将偏差分解为基本几何元MEDG的变动,通过建立约束几何模型和偏差矢量,计算孔轴偏差传递.周思杭[7]通过对单个零件及零件间的偏差传递分析,建立偏差传递模型,提出了基于偏差传递模型的装配精度计算方法.刘伟东等[8]详细阐述了装配偏差的种类、作用,偏差计算模型和评价方法,提出了孔轴配合偏差的有向图表达方法.

上述研究重点针对孔轴间的某类公差进行,从装配结合面角度对存在多种公差耦合作用的孔轴配合装配误差建模方法以及加工误差对配合性质影响的研究还比较少见.零件加工误差通过装配结合面传递、累积,因此,结合面是误差传递累积作用的关键点.本文针对圆柱形孔轴配合的装配结合面,在考虑多种误差数据随机性的基础上,提出孔轴结合面装配误差的建模方法,分析了实际误差对配合性质的影响.据此在设计阶段实现对孔轴装配精度的预测,并以此为依据进行零件的公差优化设计,保证设计要求的装配精度与功能要求的配合性质.

1孔轴圆柱面的误差与配合性质

孔轴圆柱面的加工误差是孔轴装配结合面误差的主要来源.需首先明确圆柱表面自身的误差变动,因此,此时圆柱面为单一要素,即除尺寸公差外,只有形状公差要求.两者的关系可以为相互独立、相互影响或相互补偿,并以具体关系为依据判别加工零件是否合格[9].独立原则是处理两者关系的基本原则.下面主要讨论独立原则下圆柱面在尺寸公差与形状公差要求下的误差变动情况.

1.1孔轴圆柱面误差的实际变动分析

以圆柱度作为形状公差,分析同时存在尺寸公差和形状公差要求时孔轴圆柱面的误差变动.由于形状误差的存在使圆柱面的形状发生了改变,分析这种改变对孔轴配合性质的影响,通常以孔和轴的体外拟合尺寸代替实际孔轴圆柱面尺寸进行配合误差分析.结合GPS标准体系中圆柱度误差的测量与评定方法[9],可知圆柱度公差作用下的孔轴圆柱面与其体外拟合尺寸的关系如图1所示.

图1 圆柱面圆柱度公差与体外拟合尺寸

图1中,圆柱的轴线为实际圆柱面的拟合轴线,TF为圆柱面形状公差,Dae为该圆柱面作为内表面(孔)时的体外拟合尺寸,dae为该圆柱面作为外表面(轴)时的体外拟合尺寸,dact为任意一处圆柱面的局部实际尺寸.

设圆柱面的直径基本尺寸为D,尺寸公差为TD,上下偏差分别为TDU,TDL(TD=TDU-TDL).可知局部实际尺寸的变动区间为:

D+TDL≤dact≤D+TDU.

(1)

由孔轴的实际尺寸、形状公差与体外拟合尺寸之间的关系可知,Dae,dae的变动区间如下:

(2)

同时dae,Dae应满足如下约束关系:

0≤dae-Dae≤2TF.

(3)

上述讨论确定了在尺寸公差与形状公差作用下,圆柱面作为孔和轴表面的体外拟合尺寸的变动区间及约束关系.但未考虑加工过程的随机性,无法确定孔轴圆柱面体外拟合尺寸的实际变动区间.

1.2孔轴体外拟合尺寸的实际变动区间

由于圆柱面加工误差具有随机性,因此孔轴体外拟合尺寸的变动也具有随机性.本文采用蒙特卡洛法模拟孔轴体外拟合尺寸变动的随机性,进而获取孔轴体外拟合尺寸的实际变动区间.蒙特卡洛模拟法是通过对随机变量的统计实验和随机模拟来求解问题近似解的方法,具有适应性强、方便程序实现、求解误差与问题维数无关等优点[10].

蒙特卡洛法求解孔轴体外拟合尺寸实际变动区间的步骤如下:

1)假设孔轴体外拟合尺寸符合正态分布(有效分布范围6σ).由式(2)得Dae,dae理想分布的均值及标准差为(D+(TDL+TDU-TF)/2,(TD+TF)/6),(D+(TDL+TDU+TF)/2,(TD+TF)/6).

2)进行孔轴体外拟合尺寸的模拟抽样.因约束关系式(3)的存在,dae,Dae不同的变动顺序可能导致取值区间不同.因此,分别对两种变动顺序进行抽样.以dae→Dae为例,抽样流程如图2所示:

图2 孔轴体外拟合尺寸抽样流程

图2中,k记录满足条件的样本数量,初值为0;K为每种抽样顺序要求的合格样本数,取K=10 000;K1为常量,用以防止抽样过程陷入死循环.完成抽样后可得2K组孔轴体外拟合尺寸样本.

3)因dae,Dae的实际分布与理想分布存在差异,因此采用χ2拟合检验法对孔轴体外拟合尺寸进行假设验证[11].若经验证属于正态分布,则采用极大似然估计法估计分布函数的均值与方差分别为:

x=dae,Dae.

若经验证不属于正态分布,则可通过当量正态化法将其转化为等效正态分布,在此不做详细讨论.

4)根据孔轴体外拟合尺寸的实际分布类型与标准差,查表可得孔轴体外拟合尺寸的实际变动区间带宽为:

式中:G为相对分布系数,正态分布时G取1.孔轴体外拟合尺寸的实际变动区间为:

(4)

1.3孔轴配合的实际配合性质

孔轴的配合性质与孔和轴圆柱面的尺寸和形状误差相关,直接影响运动精度、装配性能等,是保证产品功能的重要因素.由于孔轴实际表面在随机误差作用下偏离了理想的设计尺寸与形状,可能导致孔轴的配合性质超出设计范围.因此,有必要对孔轴的实际配合性质进行分析.

孔轴的配合性质与孔和轴的体外拟合尺寸直接相关.根据孔与轴各自的公差设计值,通过蒙特卡洛法分别获得孔轴体外拟合尺寸样本.以孔轴配合间隙Sc衡量孔轴配合性质.Sc≥0表示最小间隙为0的间隙配合,Sc<0表示过盈配合.可通过对样本的分析获取实际配合性质与设计要求的配合性质之间的关系.例如,通过对间隙值的分析可得实际配合性质符合设计要求的概率.

2孔轴结合面误差建模

圆柱形孔轴结合面是指具有配合关系的圆柱形孔轴表面相互贴合形成的一对接触面.孔轴的尺寸、形状及方向位置误差伴随装配过程在结合面处耦合累积形成的结合面误差,是影响装配体误差传递、运动精度、产品性能与使用寿命等的关键因素.在产品设计阶段依据精度设计值通过合理的误差模型进行产品装配精度预测是验证精度设计合理性的重要手段.

2.1结合面误差的形成机理

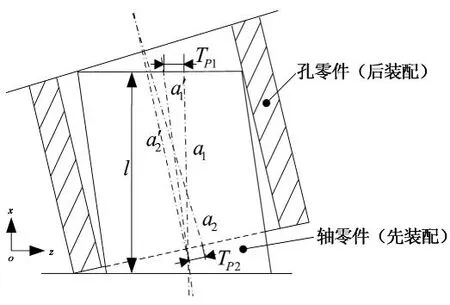

孔与轴的理想轴线的相对位姿变动体现了孔轴各类误差在结合面处综合作用的效果.下面以孔轴理想轴线的相对位姿变动讨论结合面误差,如图3所示.

图3 圆柱孔轴结合面误差变动

图4 孔轴结合面误差形成机理

2.2结合面误差建模

为方便描述结合面的误差变动,采用小位移旋量(Small Displacement Torsor, SDT)描述结合面误差[12],即S=(α,β,δ,u,v,w).其中α,β,δ表示绕x,y,z轴转动的微小变动量,u,v,w表示沿x,y,z轴移动的微小变动量.

根据新一代GPS标准中的恒定度[13]概念可知,当一个几何要素受到自身形状与方位限制后,仍可沿(或绕)某一坐标轴方向平动(或转动),则其具有该方向上的恒定度,对应的SDT分量为0.以垂直度及位置度为例,设孔轴的理想轴线均为x轴方向(后文均默认轴线为x轴方向),其SDT如表1所示.

设图3中公差TP1,TP2均为具有圆柱形公差域的位置公差.因圆柱面具有径向同性的特点,因此以过轴线的xoz截面内的孔轴位姿为例,分析结合面的误差变动.结合面误差为理想轴线a2相对于a1的位姿变动(误差分量为β,w).结合面误差根据其形成机理,各部分误差分量的变动可统一表示如下:

(5)

式中:βiU,βiL为第i部分误差中误差分量β变动区间的上、下边界;wiU,wiL为第i部分误差中误差分量w变动区间的上、下边界,-l/2≤x≤l/2(后文中x取值均为该区间).则结合面误差为:

β12=∑βi,w12=∑wi.

(6)

各部分误差中,各误差分量变动区间的边界取值如下:

a) 过盈配合时,因孔轴圆柱表面完全贴合,因此轴线重合,无相对位姿变动.βi=0,wi=0.

b) 间隙配合时,因配合间隙Sc=D2-D1,使孔轴产生相对位姿变动.因此有βiU=-βiL=Sc/l,wiU=-wiL=Sc/2.D1,D2为轴、孔实际体外拟合尺寸.

结合式(5)与步骤1)~3)的误差分量变动区间,通过蒙特卡洛法分别获得各βi与各wi的变动区间,由式(6)可得结合面误差分量的实际变动区间.

圆柱面直径尺寸公差域和形状公差域均径向同性,若孔与轴的位置公差域也径向同性(如公差域为圆柱区域),则结合面误差的SDT为(0,β,δ,0,v,w),且δ12=β12,v12=w12.否则δ12与v12需根据各部分误差源对应的公差域特点具体分析,在此不再赘述.根据设计给定的公差值及上述结合面误差模型可实现具体孔轴配合的装配精度预测.

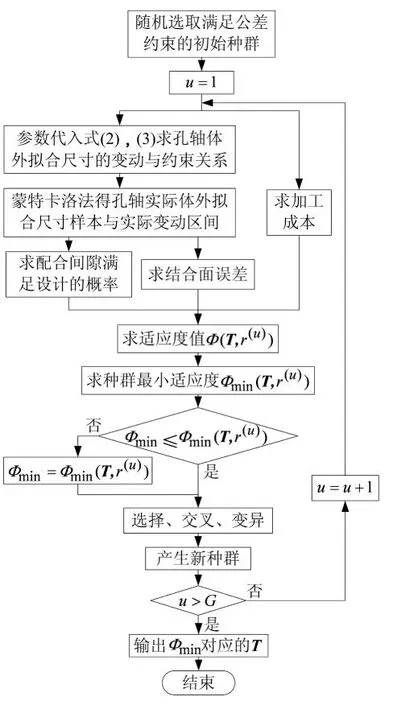

3孔轴配合的公差优化设计

加工成本是进行公差设计需要考虑的主要因素.如果经误差分析与装配精度预测后,孔轴装配精度或配合性质不满足设计要求,则需改进公差设计来减小误差,提高配合质量.进行公差优化设计的目的是在满足精度与配合要求的前提下,同时满足加工的经济性.

遗传算法是源于自然遗传进化机制的搜索优化算法,已经广泛应用于公差优化研究中[14].本文以加工成本为目标,结合面装配精度与配合间隙为约束条件,且满足公差设计时TD>TP>TS的基本原则,其中TD为尺寸公差,TP为位置公差,TS为形状公差.设孔与轴的各项公差的公差域均有径向同性的特点,即结合面误差的SDT为(0,β,δ,0,v,w),且δ=β,v=w.按照带约束优化问题的表达形式,孔轴配合的公差优化问题可表达如下:

式中:CF(T)为加工成本函数;n为公差项数;m为约束不等式gi(T)的数量.

上述问题的约束不等式多为复杂的隐式函数,因此优化过程也非常复杂.为兼顾工程经济性与计算效率,本文将以一合理的计算代数作为优化过程的结束条件,因此需保证优化过程中的每组迭代点均处于约束的可行域内.而内点惩罚函数法[15]是在处理不等式约束优化问题中满足上述需求的一种十分有效的方法.因此,本文选取内点惩罚函数法将上述问题转化为非约束问题.根据约束gi(T)≤0,可取惩罚项为:

转化后的适应度函数可表达如下:

Φ(T,r(k))=CF(T)+P(T,r(k)).

易错点提示:①标准状况下,Vm=22.4L·mol-1的含义是,在0℃、101kPa时,1mol任何气体所占的体积均约为22.4L,即Vm=22.4L·mol-1适用范围为标准状况下的气体。②注意在标准状况下非气态的物质,如 H2O、SO3、戊烷、CHCl3 等。③在标准状况下为气态的常见有机物有1到4个碳原子的烃、CH3Cl、HCHO等。④物质的质量、摩尔质量、微粒个数不受外界条件的影响。

(7)

r(k)=cr(k-1),k=1,2,…式中:c为下降系数,c<1,一般可取c=0.5~0.7.初始惩罚因子r(0)的选取应适当,r(0)选取过小时,可能导致函数形态变坏,r(0)选取过大将使收敛速度下降,计算效率降低,但可保证计算过程的稳定性.通常,初始点的选择应使惩罚项在适应度函数中不起到主导作用.遗传算法公差优化流程如图5所示.

图5 遗传算法公差优化流程

图5中G为优化过程的计算代数.Φmin为计算过程中的优化结果,其初始值由当前公差设计值根据式(7)计算.

4实例分析

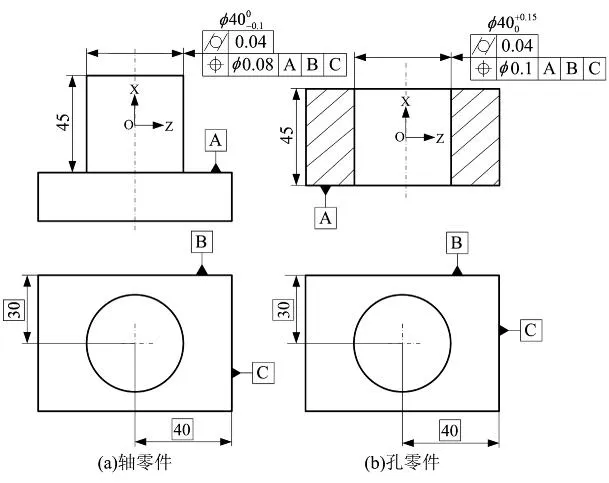

图6为孔轴配合零件的公差设计图.要求孔轴结合面误差分量β12,δ12位于区间[-0.005,0.005]内,v12,w12位于区间[-0.1200,0.1200]内,且满足设计图给定配合间隙的概率不小于98%.

由图5可知,设计的配合间隙为[0,0.25].设计给出的轴的尺寸公差、位置公差、形状公差分别为TD1=0.1(TDU1=0,TDL1=-0.1),TP1=0.08,TF1=0.04,孔的尺寸公差、位置公差、形状公差分别为TD2=0.15(TDU2=0.15,TDL2=0),TP2=0.1,TF2=0.04.孔与轴的各项公差的公差域均径向同性.根据前文所述方法,通过MATLAB编程实现结合面误差求解、配合性质分析及公差优化设计.过程如下:

1)通过蒙特卡洛模拟分别求得孔轴实际体外作用尺寸的实际变动区间,通过对模拟结果的样本分析获得孔轴实际配合间隙的分布,如图7所示.

图6 孔轴配合零件的公差设计

间隙值/mm

图7中,满足配合要求的概率为98.9%,满足设计要求,即虽然产生了超出配合要求的过盈配合,但概率很小,可忽略其影响.

2)由于孔与轴的位置公差域均径向同性,可知结合面误差的SDT为(0,β12,δ12,0,v12,w12),且δ12=β12,v12=w12,因此,可仅针对β12与w12进行求解.结合面误差分量的实际变动区间为:

另外,为验证结合面误差求解方法的精确效果,通过极值法求得结合面误差分量的变动区间如下:

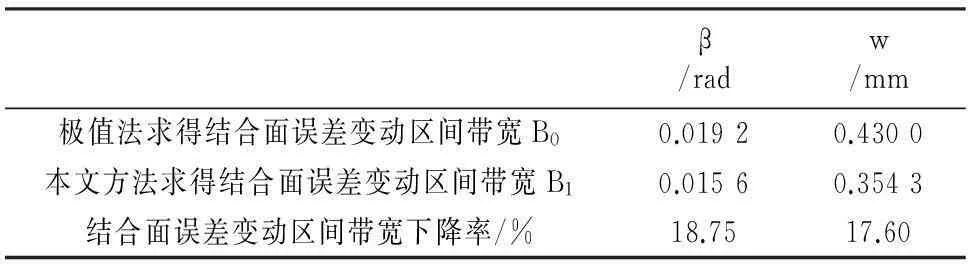

对比两种方法所求的结合面误差,如表2所示.

表2 两种方法所求结合面误差的对比

注:结合面误差变动区间下降率=(B0-B1)/B0×100%.

由表2可知,本文所述的方法较极值法求得的结合面误差的变动区间宽度平均下降了18.18%.但实际的精度仍然未达到精度设计要求.在此,进行公差的优化设计以提高精度,满足装配精度要求.

3)孔轴表面的公差优化设计.采用文献[16]给出的加工成本模型,也是加工成本最常用的模型:

a) 轴的尺寸与形状公差成本函数:

C1(Ti)=15.113 8e-42.287 4Ti+

b) 孔的尺寸及形状公差成本函数:

上述式中,Ti为尺寸公差TD或形状公差TF.

c) 轴(孔)的位置度公差成本函数:

根据图6可得总加工成本为:

代入计算得总公差加工成本为15.21.

根据图5所示流程,通过MATLAB编程实现公差的优化设计.遗传算法的基本参数为:种群规模M=100,交叉概率Pe=0.8,变异概率Pm=0.05,计算代数G=200.优化结果(保留两位小数)如表3所示.

表3 公差优化设计结果

根据公差优化值可得优化后的配合间隙满足配合要求的概率为98.10%,零件公差加工成本为11.72.可见,通过公差的优化设计,在满足精度要求的前提下大幅降低了加工成本.

本文所述的结合面误差求解方法考虑了多种公差的耦合作用,可更准确地预测装配精度和实际配合性质,并提供了公差优化设计方法,从而满足孔轴配合的精度要求,并降低了加工成本.

5结论

本文采用蒙特卡洛模拟法模拟圆柱面实际加工误差的随机变动,求得了孔与轴的体外拟合尺寸的实际变动区间,分析了实际的配合性质.以孔轴配合的结合面误差为研究对象,研究了包括尺寸公差、形状公差、位置(或方向)公差在内的多种公差耦合作用的圆柱形孔轴结合面误差的形成机理,建立了孔轴结合面的实际误差模型,为在设计阶段较准确地预测孔轴实际配合性质与装配精度提供了有效方法.同时给出了基于遗传算法的孔轴各项公差的优化设计方法.论文通过圆柱形孔轴结合面误差分析与公差优化设计实例,验证了本文研究方法的可行性、实用性与经济性.

参考文献

[1]王伯平, 景大英. 基于遗传算法的配合尺寸公差优化设计[J]. 农业机械学报, 2004, 35(4):198-200.

WANG Bo-ping, JING Da-ying. Fit dimension tolerance optimization design based on genetic algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 35(4):198-200. (In Chinese)

[2]徐旭松. 基于新一代GPS的功能公差设计理论与方法研究[D]. 杭州:浙江大学机械与能源工程学院, 2008.

XU Xu-song. Study on the theories and methods of functional tolerancing based on new GPS[D]. Hangzhou:College of Mechanical and Energy Engineering, Zhejiang University, 2008. (In Chinese)

[3]黄芳. 基于新一代GPS标准体系的功能公差规范设计研究[D]. 杭州:浙江大学机械与能源工程学院, 2008.

HUANG Fang. Research on functional tolerancing design based on geometrical product specification[D]. Hangzhou:College of Mechanical and Energy Engineering, Zhejiang University, 2008. (In Chinese)

[4]ROY U, LI B. Representation and interpretation of geometric tolerances for polyhedral objects-I. Form tolerances[J]. Computer-Aided Design, 1998, 30(2):151-161.

[5]ROY U, LI B. Representation and interpretation of geometric tolerances for polyhedral objects-II. Size, orientation and position tolerances[J]. Computer-Aided Design, 1999, 31(4):273-285.

[6]ANSELMETTI B. Generation of functional tolerancing based on positioning features[J]. Computer-Aided Design, 2006, 38(8):902-919.

[7]周思杭. 产品装配质量设计、预测与控制理论、方法及其应用[D].杭州:浙江大学机械工程学系, 2013.

ZHOU Si-hang. Design, prediction and control of product assembly quality and its application[D]. Hangzhou:Department of Mechanical Engineering, Zhejiang University, 2013. (In Chinese)

[8]刘伟东, 宁汝新, 刘检华, 等. 机械装配偏差源及其偏差传递机理分析[J]. 机械工程学报, 2012, 48(1):156-168.

LIU Wei-dong, NING Ru-xin, LIU Jian-hua,etal. Mechanism analysis of deviation sourcing and propagation for mechanical assembly[J]. Chinese Journal of Mechanical Engineering, 2012, 48(1):156-168. (In Chinese)

[9]李柱, 徐振高, 蒋向前. 互换性与测量技术——几何产品技术规范与认证GPS[M]. 北京:高等教育出版社, 2004:169-170.

LI Zhu, XU Zhen-gao, JIANG Xiang-qian. Interchangeability and measuring technology, geometrical product specification and certification GPS[M]. Beijing:Higher Education Press, 2004:169-170. (In Chinese)

[10]罗立胜, 罗永峰, 郭小农. 考虑节点几何位置偏差的既有网壳结构稳定计算方法[J]. 湖南大学学报:自然科学版, 2013, 40(3):26-30.

LUO Li-sheng, LUO Yong-feng, GUO Xiao-nong. Overall stability of existing reticulated shells considering the effect of geometric position deviation of joints[J]. Journal of Hunan University:Natural Sciences, 2013, 40(3):26-30. (In Chinese)

[11]吕程, 艾彦迪, 余治民. 蒙特卡罗与响应面法相结合的圆柱度公差模型求解[J]. 西安交通大学学报, 2014, 48(7):53-59.

LV Cheng, AI Yan-di, YU Zhi-min. Cylindricity tolerance modeling combining Monte Carlo simulation with response surface method[J]. Journal of Xi'an Jiaotong University, 2014, 48(7):53-59. (In Chinese)

[12]王移风, 曹衍龙, 徐旭松, 等. 基于SDT的三维公差域建模方法研究[J]. 中国机械工程, 2012, 23(7):844-846+880.

WANG Yi-feng, CAO Yan-long, XU Xu-song,etal. Mathematical model of tolerance based on small displacement torsor[J]. Chinese Journal of Mechanical Engineering, 2012, 23(7):844-846+880. (In Chinese)

[13]周鑫, 张琳娜, 赵凤霞, 等. 基于GPS的圆柱度公差建模及其规范设计研究[J]. 机械设计与制造, 2012(4):29-31.

ZHOU Xin, ZHANG Lin-na, ZHAO Feng-xia,etal. Research on modeling and specification design of cylindricity tolerance based on GPS[J]. Machinery Design & Manufactrue, 2012(4):29-31. (In Chinese)

[14]匡兵. 基于并行遗传算法的公差优化设计[C]//中国仪器仪表学会第九届青年学术会议论文集. 2007.

KUANG Bing. Tolerance optimization design based on parallel genetic algorithm[C]//The 9th Youth Academic Conference Proceedings of China Instrument and Control Society. 2007. (In Chinese)

[15]陈立周, 俞必强. 机械优化设计方法[M].4版. 北京:冶金工业出版社, 2014:101-104.

CHEN Li-zhou, YU Bi-qiang. Mechanical optimization design method[M].4th ed.Beijing:Metallurgy Industry Press, 2014: 101-104. (In Chinese)

[16]陈灿.基于实际工况的数字样机公差影响研究[D]. 上海:同济大学机械与能源工程学院, 2009.

CHEN Can. The influence research of digital prototype tolerance based on the actual working condition[D]. Shanghai:College of Mechanical and Energy Engineering, Tongji University, 2009. (In Chinese)

The Forecast of Hole Shaft Fit Accuracyand Tolerance Optimization Design

LV Cheng,YI Guang-wei,LIU Zi-jian†

(State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan Univ, Changsha, Hunan410082, China)

Abstract:Taking cylindrical hole shaft joint surface as the research object, the actual error model of hole shaft joint surface with coupled tolerance was studied based on the new generation of GPS standard system. Taking cylindricity for instance, combining with the cylindrical form error evaluation method in the GPS standard, the external associated size actual change interval solving model of the cylindrical hole shaft surface was established, and the effect of actual error on fitting property was analyzed by using Monte Carlo method to simulate the random error. The formation mechanism of hole shaft joint surface error under the coupling effect of three kinds of tolerance, including direction tolerance and position tolerance, was analyzed, the actual error models of cylindrical hole shaft joint surface under different fitting properties were established, and the actual change interval of each error component of the joint surface and actual fitting property were obtained. Hole shaft actual assembly accuracy prediction in the design phase was achieved by taking the tolerance optimization design of the hole and shaft parts with the actual hole shaft joint surface accuracy and fitting property requirements as the constraints, and hole shaft processing cost as the objective. Finally, the feasibility and practicability of this method were verified with an example of hole shaft assembly accuracy analysis and tolerance optimization.

Key words:Monte Carlo simulation;joint surface error;assembly accuracy prediction;fitting property;tolerance optimization design

中图分类号:TH115

文献标识码:A

作者简介:吕程(1988-),女,辽宁抚顺人,湖南大学博士研究生†通讯联系人,E-mail:zijianliu@hnu.edu.cn

收稿日期:2015-02-04基金项目:国家自然科学基金资助项目 ( 51175161,51475152),National Natural Science Foundation of China(51175161,51475152)

文章编号:1674-2974(2016)04-0017-07