SMW工法桩在沿海深基坑支护中的应用

陈汉清(厦门中宸集团有限公司)

SMW工法桩在沿海深基坑支护中的应用

陈汉清

(厦门中宸集团有限公司)

【摘要】SMW工法桩是利用水泥土和涂有隔离层的型钢具有的良好握箍力,确保水泥土和型钢的复合效应,起到共同止水的效果,因而广泛运用在深基坑支护。本文结合工程实例,阐述了在场地原始地貌为港湾滩涂地区,SMW桩+U型可回收压力分散型锚索和SMW桩+内支撑梁两种基坑支护方式在同一个工程的具体应用。

【关键字】SMW工法桩;止水;锚索;内支撑梁

1 工程概况

该基坑支护工程场地位于厦门市海沧区。场地原始地貌为港湾滩涂,因片区开发建设而被人工回填改造成现状。场地现地面未经场平,地面标高为4.31~7.98m,高差为3.67m,局部呈台阶状。

拟建建筑物±0.00为6.50m(黄海高程,以下同),地下室一层底板顶面标高为1.75m,第二层地下室底板顶面标高为-3.00m,基坑计算坑底标高为-3.50m,其基坑开挖深度为10.0m。基坑安全等级为一级。

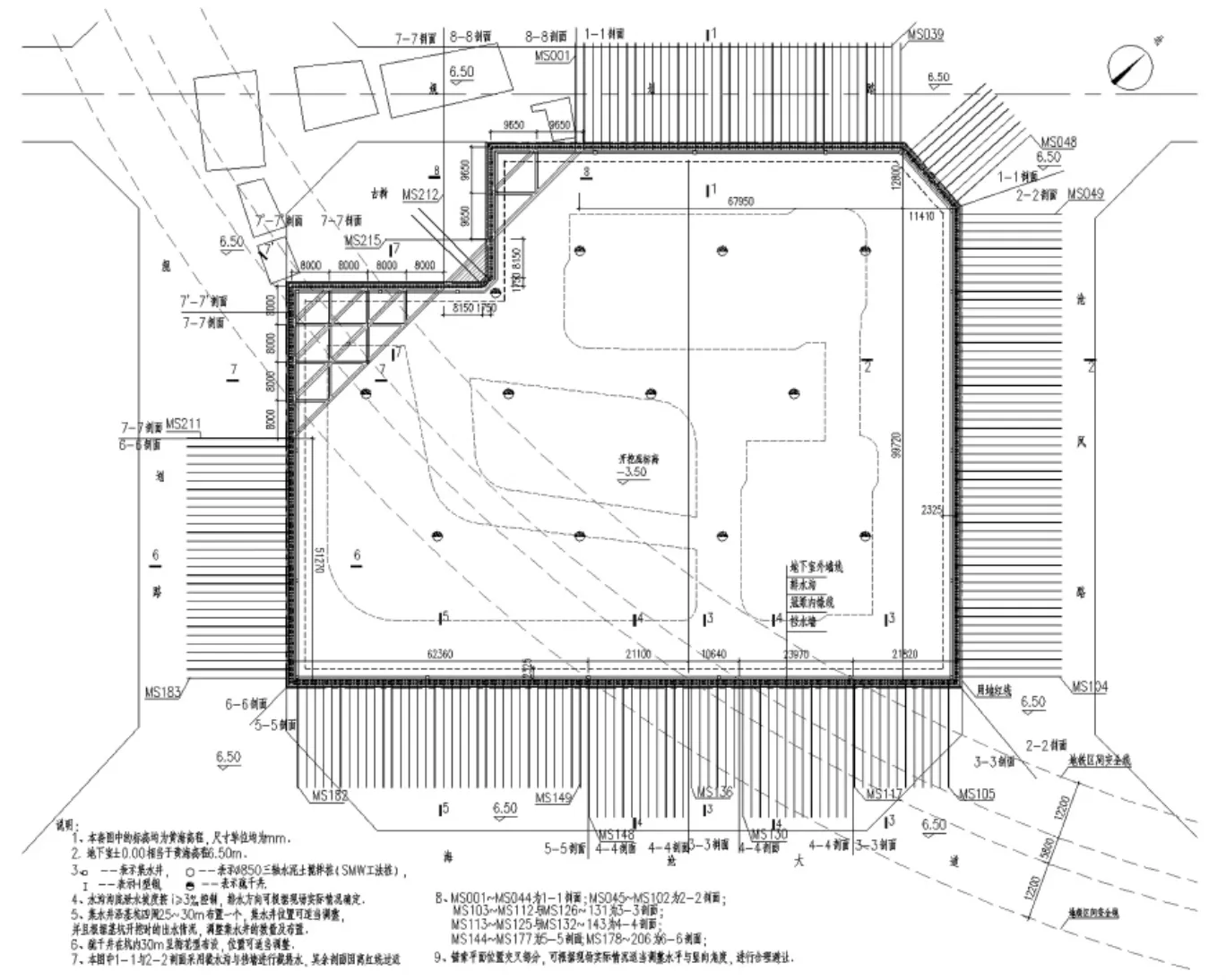

场地周边环境:东北侧用地红线紧邻沧凤路人行道路缘石,隔路(沧凤路)为已建成的27-30F写字楼,东南侧距用地红线外约20m为现海沧大道;西南侧用地红线外为规划线路,现状为当地村民海产养殖地;西北侧用地红线外为规划线路。场地西侧有由海沧湖公园流向外海的一条排洪沟,宽约5m,深约4.5m,大体呈南北走向,贯穿场地西南角。该排洪沟在基坑施工前将进行拆除改建。场地内混合地下水稳定水位埋深为0.80~3.60m,本基坑支护的土层主要由杂填土、淤泥土、粉质粘土、残积砂质粘性土、全风化花岗岩、砂砾状强风化花岗岩、碎块状强风化花岗岩及中风化花岗岩等组成。1-1~6-6剖面采用SMW工法桩结合可回收锚索的支护型式进行支护,7-7~8-8剖面因紧邻古树预留范围及现状既有房屋采用SMW工法桩结合钢筋砼角撑支护型式进行支护,其平面布置图如图1所示。

图1 基坑支护平面布置图

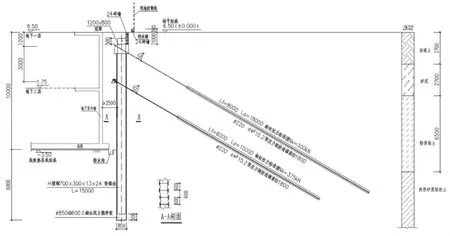

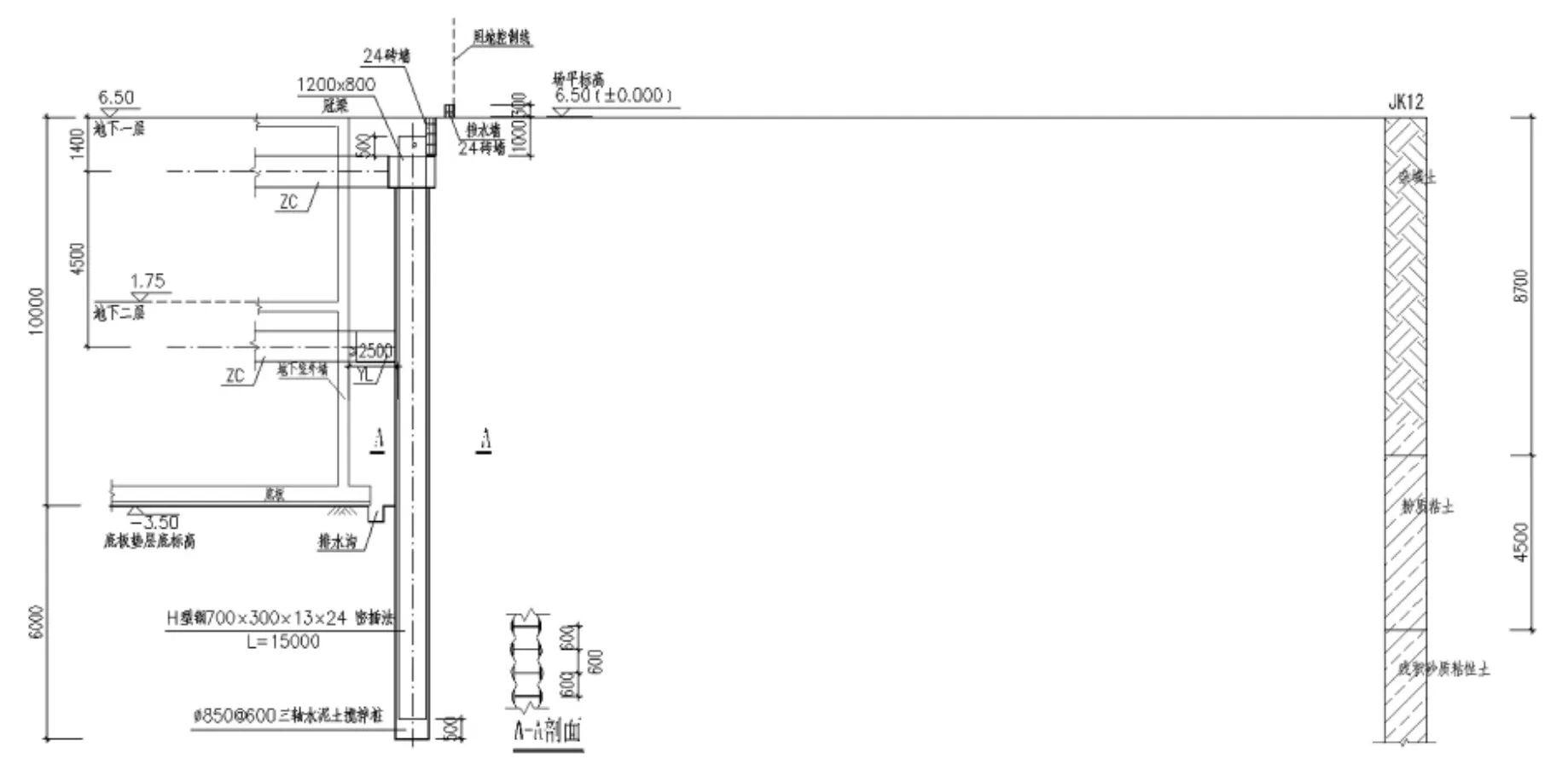

SMW工法桩采用三轴水泥土搅拌桩的规格为φ850mm@600mm;H型钢采用700×300×13×24;H型钢采用密插法。锚索采用孔径不小于φ220mm的可回收锚索,锚索的水平间距为1800mm。其中,预应力钢绞线1× 7-15.2-1720、H型钢采用Q235钢;锚索与三轴水泥土搅拌桩的水泥采用P.O52.5R普通硅酸盐水泥;冠梁混凝土强度等级为C30,混凝土板撑混凝土强度等级为C30,支撑梁混泥土强度等级为C30。其具体剖面做法如图2、3所示。

2 SMW工法桩支护施工

本工程基坑支护主要工序要求:SMW工法桩施工→工程主桩施工→土方开挖及锚索施工(或土方开挖及内支撑梁施工)

2.1SMW工法桩施工

SMW工法桩施工工艺:测量放线→开挖导沟→设置导向定位型钢→三轴水泥土搅拌桩机定位并校正、复核桩机水平度和垂直度→搅拌水泥浆,开启空压机,送浆至桩机钻头→钻头喷浆、气并切割土体下沉至设计桩底标高→钻头喷浆、气并提升至设计桩顶标高→H型钢垂直起吊、定位→校核H钢垂直度→插入H型钢→固定H型钢→基坑开挖及结构施工完毕且达到设计强度→型钢回收。

图2 SMW工法桩结合可回收锚索剖面图

图3 SMW工法桩结合内支撑梁剖面图

测量放线:根据建设单位提供的基准点,按图纸尺寸放出围护桩的边线和控制线,设立临时控制标志,做好技术复核单,提请监理验收。

开挖导沟:根据测量放线挖机开挖导沟,同时综合考虑率后做冠梁和工作面的要求,导沟尺寸为1600mm×900mm,开挖导沟的土及时清理,确保SMW工法桩的正常施工。

三轴水泥土搅拌桩机定位:桩机定位应平稳、平正,并用线锤观测以确保桩机的垂直度。桩位≤20mm;垂直度≤0.5%,且当搅拌头下沉到设计深度时,再次检查并调整机械的垂直度,并做好记录。

搅拌水泥浆,开启空压机,送浆至桩机钻头:搅拌桩采用连续套接的三轴水泥土搅拌桩(φ850@600),钻杆在下沉与提升时均需注入水泥浆液,每次下降时喷浆60%,提升时喷浆40%。钻机钻进速度控制在0.6~1.0m/min,钻机提升速度控制在1.0~1.4m/min。水泥土搅拌桩的水泥掺入量为不小于25%,水泥土28天的无侧限抗压强度≥1.5MPa,施工过程中泵送压力大于0.3MPa,且泵送流量要求恒定。水泥浆水灰比为1.5。水泥浆配置好后,停滞时间不超过2h,邻桩喷浆工艺的施工时间间隔不大于10h。水泥搅拌桩在下沉和提升过程中均应注入水泥浆液。水泥土搅拌桩搭接施工的间隔时间不宜大于24h,当超过24h时,搭接施工时应放慢搅拌速度。若无法搭接或搭接不良,应作为冷缝记录在案,并应经设计单位认可后,在搭接处采取补救措施。

H型钢垂直起吊、定位:在H型钢顶部设置直径为50mm的起吊孔,在起吊孔的位置加焊两块厚度为20mm的加强板。H型钢起吊前,必须清除型钢表面的铁锈和灰尘,并在表面均匀涂刷减摩剂。H型钢插入宜在搅拌桩施工结束后30min内进行,插入前必须检查其直线度、接头焊缝质量并确保满足设计要求。型钢插入前用线锤校核垂直度,插入宜依靠自重插入,用型钢定位模具固定好,并将已插好的型钢连接起来,防止在施工下一组搅拌桩时造成已插好的型钢移位,型钢施工前应结构平面定位准确放样,施工中应严格按照各剖面要求确保相应的嵌固深度。

基坑开挖∶SMW工法桩的水泥土搅拌桩龄期28天以上后进行土方开挖。分两阶段开挖:第一阶段,第一道锚索、内撑梁、冠梁龄期到后的施工,开挖黄海标高5.3~5.1m至1.75m标高土方;第二阶段开挖黄海标高1.75m至-3.4m标高的土方,最后基坑底留100mm厚基土人工清底。开挖过程中,委托有资质的单位对基坑周边环境进行适时监测。基坑开挖过程中若发现局部漏水现象,应立即停止开挖,用注浆方法进行封堵,以防止周围地面沉降。

型钢回收:钢回收在主体地下结构施工完成、地下室外墙与搅拌桩之间回填密实后进行100%回收。

2.2锚索施工

2.2.1钻孔、锚索制作与安装

土方开挖应配合锚索施工,当土方开挖至锚索设计标高并预留一定的施工作业面时,应停止开挖。按照图纸要求,做好孔洞位置的放样并做好标识,使用钻孔机械全套管跟进钻孔施工,成孔直径220mm,孔位偏差≤100mm,偏斜度≤2%。

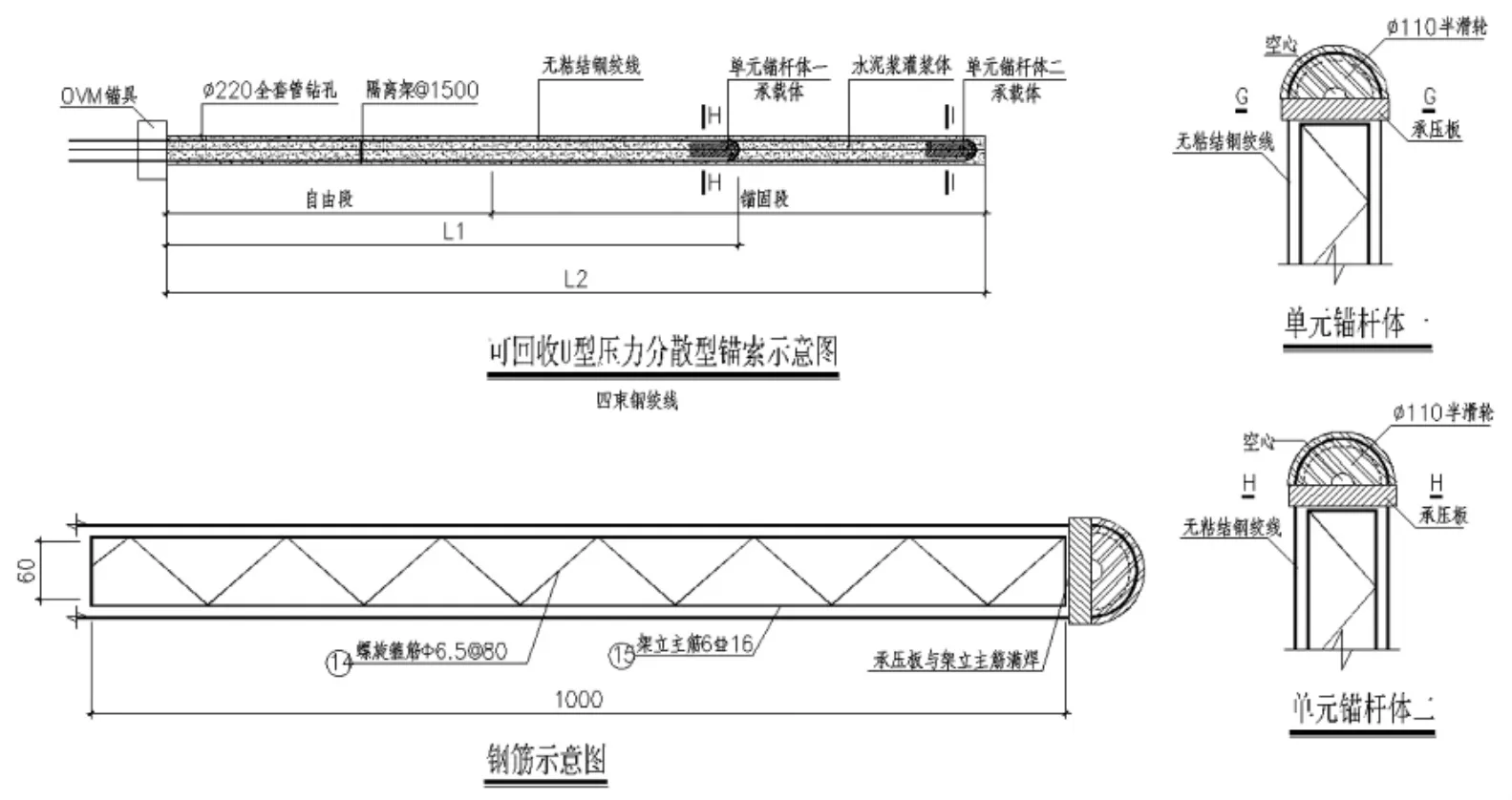

图4 锚索制作

按设计要求,钢绞线下料长度控制在误差100mm以内,下料过程随机抽查下料尺寸。锚索制作过程中采取防止钢绞线扭曲变形措施,并采用专业机械装置(φ110半滑轮)保证钢绞线顺利实现U型弯曲并捆扎牢固,同时不损坏钢绞线外层的PE套管。将制作好的2个单元体捆扎在一起形成锚索体,将锚索体顺治摆放在平整地上,按照约1.5m的间距安装对中支架。将制作好的2个单元体锚索,在钢绞线端部用2个不同的标记两两标记处对应单元体,将制作好的锚索妥善放置,待用。如图4锚索制作。

2.2.2注浆

一、二次注浆管与钢绞线绑扎在一起放入钻孔,二次注浆管的出浆孔和端头应进行可灌性密封,保证一次注浆时浆液不进入二次注浆管内;一次注浆应能承受1.0MPa的压力,能使浆体顺利压至钻孔底部,二次高压注浆管应能承受二次高压注浆的压力。注浆采用二次高压注浆工艺,水泥纯浆灌注,浆液应搅拌均匀,并过筛,随伴随用,浆液在初凝前用完,一次注浆水灰比控制在设计要求0.40~0.45,二次高压注浆水灰比0.45~0.55。注浆前,进行配合比设计并留置水泥浆试块,试块28天龄期设计强度不小于30MPa,经过检测合格后进行注浆。一次注浆待孔口溢浆即可停止注浆,浆体硬化后孔口不能充满锚杆体时应进行补浆;二次高压注浆压力宜控制在2.0~3.0MPa,注浆时间为一次注浆锚杆体强度达5MPa后进行,当注浆压力达不到设计要求时,锚索一次及二次注浆每延米的总水泥用量确保不少于80Kg。

2.2.3锚索张拉

通过预留的试块进行试验,注浆体与冠梁混凝土强度达到设计强度80%以上时,进行张拉锁定作业。现场根据实际情况选定进行验收试验的锚孔,在达到设计强度条件下,待验收试验结束并经检验合格后再进行。验收试验的锚孔应由监理工程师、设计代表现场确定。冠(腰)梁承压面应平整,并与锚索的轴线方向垂直。锚具安装与锚垫板和千斤顶密贴对中,千斤顶轴线与锚孔及锚索同轴一线,确保承载均匀。锚索的张拉采用专用设备,设备在张拉作用前进行了标定,锚具、夹片等检验合格后使用。锚索正式张拉前,取10%~20%的设计张拉荷载,对其预张拉1~2次,使其各部位接触紧密,钢绞线完全平直。对于分散型锚索,因各单元锚索长度不同,张拉注意严格按设计次序分单元采用差异分布张拉,根据设计荷载和锚筋长度确定差异荷载,并根据计算的差异荷载进行分单元张拉。各单元锚索的外露端应做好标记。锚索的预应力分6级按有关规范或规定施加,即Nk的30%,60%,90%,115%,125%,140%。每级持荷5min,在张拉最后一级荷载时,持荷稳定10~20min后卸荷锁定。

2.2.4锚索回收

地下二层底板施工时,第一道素混凝土板撑与底板整浇,并养护至设计强度的100%。第一道素混凝土板撑养护至设计强度的100%后且地下一层底板已施工及养护完毕后,进行土方回填至第三道可回收锚索标高以下500mm处,回收第三道可回收锚索。第三道可回收锚索回收后,进行土方回填至地下一层底板中心线标高以下125mm处,进行第二道素混凝土板撑施工及养护。第二道素混凝土板撑养护至设计强度100%且地下室顶板已施工及养护完毕后,回收第二道锚索第二道可回收锚索回收完毕后,进行土方回填至冠梁底标高后回收第一道锚索第一道可回收锚索回收完毕后,进行土方回填至冠梁顶标高后,进行SMW工法桩的H型钢回收。

2.3内支撑梁施工

角撑施工必须严格遵守先支撑后开挖的原则,围护桩、立柱桩施工完毕并达到设计强度后,土方开挖至冠梁底标高处,角撑施工及养护到设计强度,土方继续分层开挖到基坑底。角撑达到设计强度70%后,土方分层开挖至坑底,立即进行垫层、承台、底板及地下室的施工。地下一层与二层施工完成后应及时设置素混凝土板撑。要求素混凝土板撑紧抵支护桩,不留任何间隙。素混凝土板撑达到设计强度的80%、素混凝土板撑撑住的地下室结构层达到设计强度后方可拆除角撑。当素混凝土板撑撑住的地下室结构层分块施工、设置后浇带或不连续时,应在分块或后浇带部分设置可靠的传力构件。角撑应连续浇筑,不得留施工缝,各构件的标高应准确符合设计图纸要求,以保持水平方向的平整度,如必须设置施工缝时应符合。内支撑的施工偏差应符合下列要求:⑴支撑标高的允许偏差应为30mm;支撑水平位置的允许偏差应为30mm;⑵立柱平面位置的允许偏差应为50mm,垂直度的允许偏差应为1/150。

3 结束语

从该工程实例的监测结果看,该支护结构土体的位移和基坑周边沉降没有超过预警值,现场也未出现异常,整个支护体系的效果良好。可以总结出深基坑SMW工法桩支护工程施工的几点经验。

⑴基坑支护结构设计的使用应充分考虑基坑开挖深度、现场地质情况、外围场地条件及基坑自身的形状等诸多因素,从而选择一个经济合理、安全可靠、施工简便的支护方案;

⑵SWM工法桩强度大,刚度强,止水性好,适应于土质不理想的基坑支护,且内插的型钢可拔出反复使用,经济性好;

⑶SWM工法桩结合锚索或内支撑梁可有效提高基坑侧壁的抗侧刚度,减小基坑侧壁水平位移。●