管桩对接焊缝无损检测解析

池 娟(广东省建筑材料研究院)

管桩对接焊缝无损检测解析

池娟

(广东省建筑材料研究院)

【摘要】本文对各种无损检测方法进行了介绍,综述了各种无损检测方法对管桩对接焊缝检测的原理及优缺点,为管桩对接焊缝无损检测方法的选取提供了经验。

【关键词】管桩对接焊缝;射线检测;超声波检测;磁粉检测;渗透检测

1 前言

随着我国经济建设的发展及工程施工技术水平的不断提高,现代土木工程对地基基础的要求也越来越高。其中,混凝土预制管桩能承受较大的荷载、坚固耐久、施工速度快,是国内应用较多的桩型之一,用低应变检测桩身质量时,发现很多Ⅲ类桩、Ⅳ类桩是因为接桩部位有问题而引起的反射波。因此管桩对接焊缝检测,对管桩的质量起着非常重要的作用。常用的焊缝无损检测方法有:射线检测、超声波检测、磁粉检测、渗透检测。

2 相关标准对管桩对接焊缝检测的规定

《建筑地基基础工程施工质量验收规范》GB50202-2002中规定:先张法预应力管桩在施工过程中应检查桩的贯入情况、桩顶完整状况、电焊接桩质量、桩体垂直度、电焊后的停歇时间。重要工程应对电焊接头做10%的焊缝探头检查。(说明:先张法预应力管桩,强度较高,锤击力性能比一般混凝土预制桩好,抗裂性强。因此,总的锤击数较高,相应的电焊接桩质量要求也高,尤其是电焊后有一定间歇时间,不能焊完即锤击,这样容易使接头损伤。为此,对重要工程应对接头做X光拍片检查。)混凝土预制桩在施工中应对桩体垂直度、沉桩情况、桩顶完整状况、接桩质量等进行检查,对电焊接桩,重要工程应做10%的焊缝探伤检查。

3 检测参数

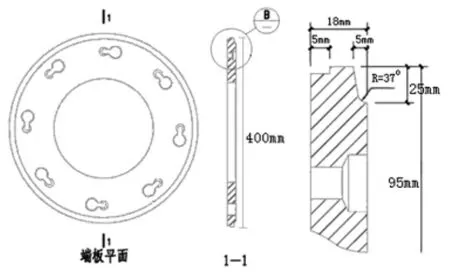

以PHC400/AB95管桩为例见(图1),管桩的连接方式为对接焊缝,连接部位为端板焊接。管桩直径为400mm。端板的尺寸:端板半径壁厚为95mm、厚度18mm、U型坡口,坡口宽5mm、深25mm见(图2)。管桩对接时,桩与桩之间间隙一般为2~5mm,焊接时一般都使用二氧化碳气体保护焊。焊接时因受位置、焊接电流、焊丝直径、环境条件及电焊工技术水平……等所限,并不能焊满整个端板坡口。一般只能焊满焊缝表面以下5~10mm的厚度。

4 检测原理

对于焊缝无损检测常用检测方法有:射线检测(简称RT)、超声波检测(简称UT)、磁粉检测(简称MT)、渗透检测(简称PT)等四种检测方法。

4.1射线检测

图1

图2

射线检测主要是检测焊缝内部缺陷,对体积性缺陷有较高的灵敏度。其检测原理:X射线或g射线穿透工件后,由于有缺陷部位和无缺陷部位的厚度差不同,X射线或g射线穿透工件后到达底片上射线的能量也不同。在经暗室处理后底片上显示的黑白差也不相同。再根据底片上的黑白差来判断,被探工件内部有无缺陷、缺陷的大小及位置。

4.2超声波检测

超声波检测主要是检测焊缝内部缺陷,对于面积形缺陷有较高的灵敏度。其检测原理:利用机械波在被探金属工件中传播,通过超声探伤仪对缺陷处回波的接收,利用标准试块的对比试验,进行回波的分析,从而判断被探工件内部有无缺陷、缺陷的大小及位置。

4.3磁粉检测

磁粉检测主要是检测表面及近表面缺陷,其检测原理:铁磁性材料的工件放在磁场中就会被磁化,如果工件表层存在缺陷,例如裂缝、夹杂物等,磁力线只能绕过缺陷,形成局部漏磁。如果在工件表面撒上导磁性良好的磁粉,它就会受局部磁极的吸引而堆积,于是显出了缺陷的位置和形状。

4.4渗透检测

渗透检测主要是检测表面开口缺陷,其检测原理:渗透检测钢结构焊缝表面质量的基本原理是:用黄绿色荧光渗透剂或有色非荧光渗透剂渗入表面开口缺陷的焊缝中去,经清洗去除表面多余的渗透液,然后通过显像剂显示缺陷存在的方法称为渗透探伤。

5 各种无损检测方法分析

5.1射线检测

管桩对接焊缝采用射线检测:为了使射线穿过焊缝到达胶片,要考虑两个因素:透照角度、射线能量。

⑴透照角度

要选择好透照角度见(图3),因桩与桩间距为2~5mm,为此要把X射线机紧贴在管桩上,并把窗口中心线对准焊缝中心线。所拍到的底片经暗室处理后,为2~5mm的两条黑色平行线,平行线上下两边为边界分明的透明胶片(因X射线被混凝土屏蔽)。所能观察到的是焊缝中心2~5mm的焊接质量,熔合线及焊缝中心2~5mm以外区域的焊接质量均观察不到。

图3

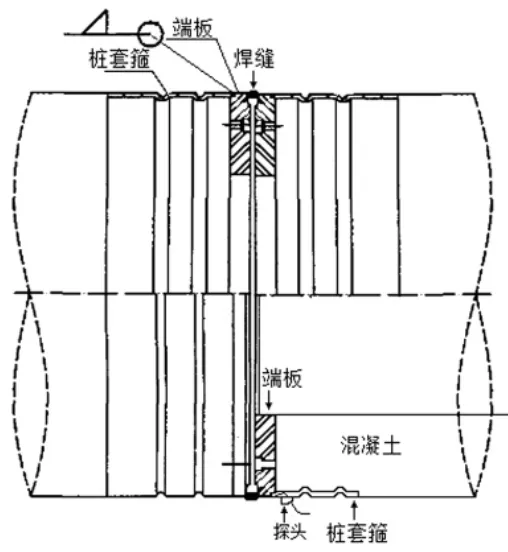

图4 端板与桩套箍及混凝土桩连接部位简图

⑵射线能量

现场检测射线仪器分为X射线机、g射线源。X射线机通电后产生X射线按能量分为:2005、2505、3005、3505透照厚度0~60mm。安全防护要求较高。现场检测时要设立安全防护区。直线距离50mm左右。g射线源属于放射性同位素。种类有Co60(透照厚度40~200mm)、Ir192(透照厚度20~100mm)、Se75(透照厚度10~40mm)。因是放射性同位素,对存储、运输、检测操作防护安全性要求很高。其设立安全防护区远高于X射线。对于管桩对接焊缝检测,因为单壁厚度为95mm,双壁透照厚度为190mm。X射线检测时,现有X射线机的射线能量无法穿透端板达到胶片上。用Co60射源虽然能穿透端板,但其重量较重、安全防护过高,不适用现场检测。又因透照厚度差过大,即使射线能穿过端板到达底片上,经暗示处理后,底片上的影像,端板厚度适中,焊缝上由于黑度过黑,也无法观察到缺陷影像。

射线检测管桩对接焊缝,胶片上无法得到合格的焊缝影像。

5.2超声波检测

管桩对接焊超声波检测要考虑两个因素:

⑴由声波的反射、透射定律可知,高频声波无法在第一介质(铁),传播到第二介质(混凝土)中。

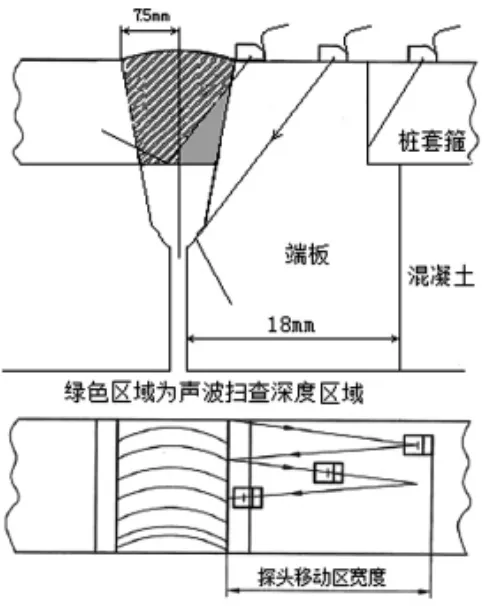

⑵为能扫查到整个焊缝,根据探头的移动区域公式:P=2t×tanβ=2Kt(式1)

声波扫察区域公式:h=L+LO/K(式2)

式中:

P——跨距,mm;

t——工件厚度,mm;

K——探头折射角的正切值;

β——探头折射角,(゜);

h——表示深度,mm;

L——表示水平,mm;

LO——表示探头前沿,mm。

直射法探头移动区宽度应大于或等于0.75P,一次反射法探头移动区宽度应大于或等于1.25P因焊接厚度为5~10mm,所选探头一般为5Z6×6K3前沿7mm或5Z6×6K2.5前沿7mm(对于检测厚度5~10mm,选用高频率,大K值、短前沿的探头。以提高对缺陷的定位及探头一次扫查深度)所以移动区域宽度为19mm~75mm,端板厚度为18mm。因此无法检测全部焊缝(如图5所示)。把探头紧贴在焊缝边缘,一次波只能检测焊缝中心线5mm以下的缺陷,5mm以上的近表面缺陷无法通过二次波检测。焊缝表面开口缺陷也无法检测。

图5

超声检测管桩对接焊缝,只能检测焊缝根部小范围缺陷,存在漏检,无法对焊缝作出评定。

5.3磁粉检测

管桩对接焊磁粉检测:磁粉检测能检测焊缝表面及近表面缺陷。使用交流电磁轭能检测表面及表面以下0~4mm深度缺陷。使用直流电磁轭能检测表面及表面以下0~7mm深度缺陷。因管桩焊缝焊接厚度为5~10mm,所以磁粉检测不仅能发现焊缝表面及近表面缺陷,还能发现端板、桩套箍上原材和焊接缺陷。因磁悬液载体分为:油基、水基两种。为缩短冷却时间、提高焊缝的抗腐蚀性,建议采用油基载体磁悬液,配合反差剂以获得较高的检测灵敏度。检测前用灵敏度试片验证检测灵敏度。

磁粉检测管桩对接焊缝灵明度高,检测范围大、检测效率高。

5.4渗透检测

管桩对接焊渗透检测:渗透检测能检出表面开口缺陷。因所使用的渗透剂、显像剂、清洗剂的载体为丙酮、酒精…等易燃易爆物质,因此在检测时温度一定要降到50度以下,检测时用B型试块对灵敏度进行验证。清洗渗透剂时,因焊缝表面比较粗糙很难将渗透剂清洗干净,因而难以区分相关显示、非相关显示和伪显示。

渗透检测管桩对接焊缝,检测效率低、缺陷不易识别。

6 结论

结合现场检测经验,对于管桩对接焊缝的无损检测采用磁粉检测方法检测,具有检测速度快、效率高、灵敏度高、检测深度范围大等优点。●

【参考文献】

[1]GB50202-2002,建筑地基基础工程施工质量验收规范[S].

[2]NB/T47013-2015,承压设备无损检测[S].