林西矿选煤厂(南厂)集中控制及自动化系统介绍及经验

摘 要:本文介绍了林西矿选煤厂(南厂)技术改造集中控制及自动化系统的成功应用情况,对集控及自动化系统的设备集中控制和重介工艺系统控制自动化实施进行了较详细的阐述,同时对整个洗选系统实现集中控制及自动化进行了介绍,并通过实际应用提出了一些心得体会。

关键词:集中控制;自动化;经验

1 概述

林西矿选煤厂始建于1939年,属矿井型炼焦煤选煤厂,主要产品为12级炼焦精煤,先后经历了多次技术改造,近几年经历了两次较大规模技术改造,总设计能力达2.7 Mt/a。2010年5月,林西矿重新选址,修建了主厂房和原煤准备车间,仅保留了原煤泥压滤车间、45米浓缩池、手选车间,引入洗选工艺为不分级、不脱泥无压给料三产品重介旋流器—煤泥喷射式浮选机分选,设计能力为1.8Mt/a,于2011年3月投产,新工艺、新设备、自动化、集控等使选煤效益得到较快提升。此后,唐山开滦林西矿业有限公司立足于企业转型发展,继续加大对选煤厂的投资,在原址再一次对原选煤厂(以下称南厂)进行技术改造,总体技术水平得到进一步提升。南厂保留了原选煤厂产品拉运及储装系统,磁选机、药剂桶及泵等设备,新建了受煤槽、准备车间、主厂房,主导工艺仍为不分级、不脱泥无压给料三产品重介旋流器—煤泥浸没喷射式浮选机分选,设计能力为0.9Mt/a,于2013年年底投入试生产,集控及自动化水平进一步提高,洗选效率再上新台阶,为公司提高经济效益开辟了新途径。

2 林西矿选煤厂南厂集中控制及自动化系统介绍

2.1 生产集中控制系统

生产集中控制系统采用PLC可编程控制器作为主控器件,由上位机实现集中控制,可形成CPU热备系统,能对全厂设备实现自动化管理,由操作员在集控室内直接控制设备的起停及过程控制参数的自动或手动调节。在上位机人机界面中直观地显示设备的起停状态、故障状态及数据的自动采集生成报表,便于操作员及时地掌握现场情况。以太网接口可与其他网络连接,支持多种通讯网络的组合。各生产环节自动控制子系统及通信指挥调度子系统通过高速工业以太环网和自动化平台软件整合,实现全厂的管控一体化。

集中控制系统功能包括完成全厂设备的启、停、预警与控制;设备故障联锁停车、故障记录、故障分析与统计及报警功能;煤泥水综合平衡控制;各工艺参数(原煤及加工产品煤量,各桶、池液位、料位、流量、浓度,重介自动化测控数据)、设备运行参数(皮带及锚链保护信号,设备运行时间、电量、电流、电压等)的采集、监控、计量和数据记录、显示、打印等。

2.2 重介工艺参数自动测控系统

重介工艺参数自动测控系统完成介质的平衡与质量(密度、粘度)调控,确保重介系统高效稳定运行,并且向集中控制系统传输压力、密度、磁性物含量、煤泥含量等工艺参数。系统对重介主要工艺参数密度、分流量、加水加介量、磁性物含量、合格介质桶液位、煤泥含量、旋流器入口压力等进行自动检测与控制。工业控制用计算机利用组态编程软件,将所有工艺参数动态显示在屏幕和控制面板上,操控人员只需根据实际情况调整相应给定值,系统即可自动调节,且具有自动、手动自由切换功能。该系统所涉及的闭环调节系统如密度调节、煤泥含量调节等均为模块化结构。

2.3 工业电视系统

全厂设一套独立的工业电视系统,厂内有24个监视点,该系统具有录像、查询、网络数据共享功能,为指挥生产、分析生产过程提供有利工具。工业电视系统由摄像、传输、显示及控制四个主要部分组成。工业电视监视系统现场设24台彩色一体摄像机,视频信号分别传输到集中控制室,显示在24台液晶电视上,并进入硬盘录像机(数字式存储视频服务器)。集控室通过工业计算机控制摄像机、云台,通过硬盘录像机监视厂内的重要工艺设备的运行,通过液晶电视机分别对24个重要监视点进行监视,也可通过计算机或大屏幕浏览。硬盘录像机具备标准的视频信号保存和处理能力,录像时间长、可实现实时预览、回放等功能。工业电视系统与计算机监控网络一起构成一套完整的、可覆盖全厂主要生产环节和生产指挥调度系统的监控管理与电视网络,反映主要生产设备运行状态,适当减少巡检人员,从而确保选煤厂安全、高效生产。

2.4 调度指挥通讯系统

调度指挥通讯系统为一台80门调度交换机和30门抗噪音电话及面向全厂的播音系统,完成调度(集控)与岗位、岗位之间的通迅联系,使调度(集控)指令及时准确下达到岗位,各岗位的生产信息及时准确反映到调度(集控)指挥。另外,配备对讲机20部,保证指挥通讯方便灵活。广播系统设扩音装置和前置放大器,2个话筒,连接广播线网,在集控室发出广播指令,可单独选择播音,分区域发布广播,适应现代化生产调度管理。

2.5 信息管理系统

信息管理系统是整个选煤厂网络系统的一个子系统,主要由服务器、客户端、信息管理交换机、路由器、综合布线等组成,包括选煤厂局域网架构、数据服务器系统、选煤厂生产技术管理系统、综合布线、计算机终端设备和实时数据采集系统等部分。该系统运用科学的方法,对人、财、物、产、供、销等各个环节进行合理有效的计划、组织、控制和调整,从而提高选煤厂管理水平和经济效益。

3 林西矿选煤厂南厂生产集中控制系统的实施

3.1 集中控制系统描述

通过林西矿选煤厂南厂集控系统改造工程,建立起南厂集控网络控制、检测、调节和数据处理等完善的控制管理系统,实现控制中心对全厂设备、仪器仪表、保护装置的集中控制和监测以及工艺过程数据采集和处理,按照选煤工艺要求实现自动化。选煤厂集控系统的监控计算机设置在集控室,完成全部集控及信息管理功能。集控系统对选煤工艺过程的状态量进行实时监测、报警及统计,为选煤过程中出现的异常情况提供准确的判断,及时排除故障。通过信息管理软件,完成工艺过程的数据采集、统计、报表、打印,以及生产过程的网络传输。采用现场总线系统,建成智能化配电系统,使生产过程控制自动化、数据采集网络化、进程处理规范化。集中控制组态软件采用德国西门子公司的STEP7,操作系统为windows 2000 Professional+SP3,程序编程环境分别为Step 7 V6.0和WinCC V7.0。全厂集中控制系统包括PLC主站,以太网与上位机及各配电柜间进行通讯,形成全厂集中控制网络。

3.2 林西矿选煤厂南厂生产集控系统的组成

3.2.1 集控系统结构

全厂自动化检测控制一体化网络由3层网络结构构成。全厂网络系统的上层为信息层,由选煤厂计算机信息管理系统组成。中间层为控制层,由全厂生产集中控制系统和工艺参数闭环控制系统组成,中间层监控计算机构成控制层和信息层连接的纽带:监控计算机通过百兆以太网,上连接全厂信息管理系统,成为信息管理网络的工作站,下联各PLC主站与MCC的DP分站、密度自动控制系统及其他辅助生产系统的DP站。下层为设备层,设备层网络采用西门子的PROFIBUS现场总线系统,实现PLC主站与其下各配电室内的配电柜DP分站之间的通讯,每个DP分站分别安装在配电室的MCC柜中,由配电柜内部的智能测控装置(配备触摸屏,安装于柜面)完成全部设备的控制、回路参数监测和处理、漏电检测,电力计量,故障报警,逻辑闭锁等功能。

3.2.2 集控系统设备组成

监控上位机为工业控制计算机2套;PLC系统分为2个子系统,1# PLC站和2#PLC站,各采用一个CPU 315-2DP,配制相应IO模块。厂内的计量用电子皮带秤通过监控计算机采集数据,并进行相关的数据处理,采用485网络与上位机通讯。

集控系统设备主要包括:操作台、PLC控制柜、控制箱、电子皮带秤、各种皮带保护、锚链断链错牙保护器、油位计、液位开关、油流量计、集控报警、浓度计、就地单机设备、远程控制设备(如叶轮给煤机、破碎机等)、变频器等。

3.2.3 主要设备集控分类情况

除起重设备、冷干机等个别设备采用就地操作外,其他设备均纳入集中控制获取运行情况信号。

单控设备:纳入集中控制,可实现除顺序启停车外其他任何集控功能,主要设备有轴流排风机、收集泵、磁尾泵、介质制备泵、压滤系统设备、浓缩机底流泵等。例如,根据桶液位对配有变频器的泵实现独立闭环控制,减少跑冒的发生,提高整个系统稳定性。

监控设备:集控电脑只显示设备运行情况信号,其他操作在现场完成,如除尘器、卧式沉降离心脱水机、压风机、阴离子制备装置等。以上设备虽然可实现远控,自身也实现了PLC自动控制,但需现场操作人员定时观察运行参数变化,有时还需根据运行情况调整预设参数值,远控反而会增加事故率,因此,以就地控制为主。

集控设备:除单控设备、监控设备以外的其他设备均列为集控设备,可实现集中控制的所有功能。

4 重介工艺系统控制自动化的现场实施

4.1 重介悬浮液密度的实时测量与控制

重介悬浮液的密度是重介选煤工艺的首要参数,密度的变化率(稳定性)、可控精度、测量准确度等对选煤产品的质量、产量、系统稳定性、洗选效率、介质消耗等都具有决定性作用,因此,对重介悬浮液密度的控制要求很高,这里采用了压差密度计,密度控制精度为±0.005g/cm3,并配磁性物含量计、电控加水阀对密度进行实时测量与控制。重介悬浮液密度控制闭环原理图为:

4.2 重介悬浮液煤泥含量的测控

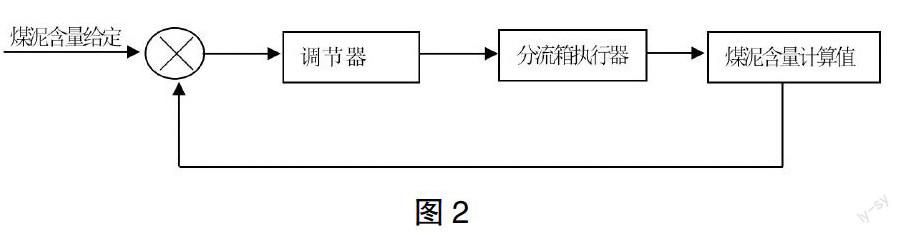

重介悬浮液煤泥含量是重介选煤工艺的重要参数,重介悬浮液中的煤泥对悬浮液起到稳定作用,可以改变悬浮液的粘度,对悬浮液密度也有一定影响,煤泥含量控制在合理范围,既有利于提高重介分选效率,又可避免煤泥闭路循环产生过粉碎现象,还可以提高煤泥水处理工艺的效率。悬浮液煤泥含量采用分流精煤弧形筛下合格介质的方法,设置分流箱控制分流量,通过控制分流量调节煤泥含量的大小。煤泥含量依据在线测量的磁性物含量、密度值经过计算得出。

重介悬浮液煤泥含量控制闭环原理图为:

4.3 重介旋流器入料口压力检测与报警

重介旋流器分选工艺要求入料口压力在一定范围内,否则将影响旋流器分选精度。本次技改对旋流器入料压力实施在线监测,由压力变送器将压力信号传送给重介工艺系统PLC, PLC与操作人员设定的压力范围进行对比,从而输出超限声光报警信号,便于适时检查、调整。

4.4 介质桶液位的监测与报警

重介工艺系统各桶的液位对整个系统的稳定运行有较大影响,其中合格介质桶液位影响最大,保持合适的液位可保证停车不冒料,还可使压力、密度稳定性提高,杜绝桶被抽空、打干等现象。重介系统各桶的液位在线检测装置为:合格介质桶采用超声波液位计,其他各桶采用压力液位计。当液位超出操作人员设定范围时,系统发出声光报警信号,提醒操作人员及时采取相应措施。

4.5 实时动态显示与记录重介工艺数据信息

重介工艺系统控制自动化具有对各工艺参数的实时、动态的显示、采集、监视、记录的功能。具体包括磁性物含量、煤泥含量、旋流器入口压力给定值及测量值、介质桶液位给定值及上下限报警、给定密度和测量密度、工艺参数实时趋势曲线、历史趋势曲线、打印报表、报警信息、重介系统动态工艺流程图等功能。另外,密控系统作为集控系统的一个子系统,其相关数据通过以太网通讯传入集控上位机中。

5 实践经验探讨

总体来看,技改后的集控及自动化系统操作简单,控制灵活,通讯速度快,生产效率高。纳入集中控制的设备,分组或车间实现组内、组间逻辑闭锁,单元化集中控制,人机交流简便,操作界面友好。系统已在计算机上实现按流程逆煤流启车、顺煤流停车控制,具备一键启车功能。尤其配电柜内配有先进的智能测控装置,柜面安装触摸屏,可方便进行监控参数的操作和设置,整个设备层网络采用现场总线系统,联网、布线便捷。故障报警直接来自对应设备的操作界面,故障记录直观明确,大大提高检修工作效率。密度控制系统实现自动调节,运转稳定,控制精度高,大幅度降低了密度操作人员的劳动强度。

作者简介:

郭立志,男,1977年8月出生,河北迁西人,2001年毕业于太原理工大学矿物加工工程专业,高级工程师,现任唐山开滦林西矿业有限公司承德选煤分公司副经理,主要从事煤炭洗选加工的生产、经营、技术管理工作。