350MW燃煤机组锅炉空预器技术改造

杨朝

【摘要】2011年9月21日,经过第三次修订的国家环保部《火电厂大气污染物排放标准》GB 13223-2011自2011年1月1日起实施,要求自2014年7月1日起,现有火力发电厂氮氧化物排放浓度低于200mg/m3。

脱硝系统投入使用后,由于催化的剂的作用,增大了SO2生成SO3的转化率,烟温露点升高,会加剧空气预热器冷端腐蚀和堵塞。氨逃逸可导致生成硫酸氨沉积在空预器上,造成催化剂中毒和空预器的腐蚀。

【关键词】脱硝;堵塞;腐蚀;换热元件;漏风率;锅炉经济性

1、锅炉及空预器设备介绍

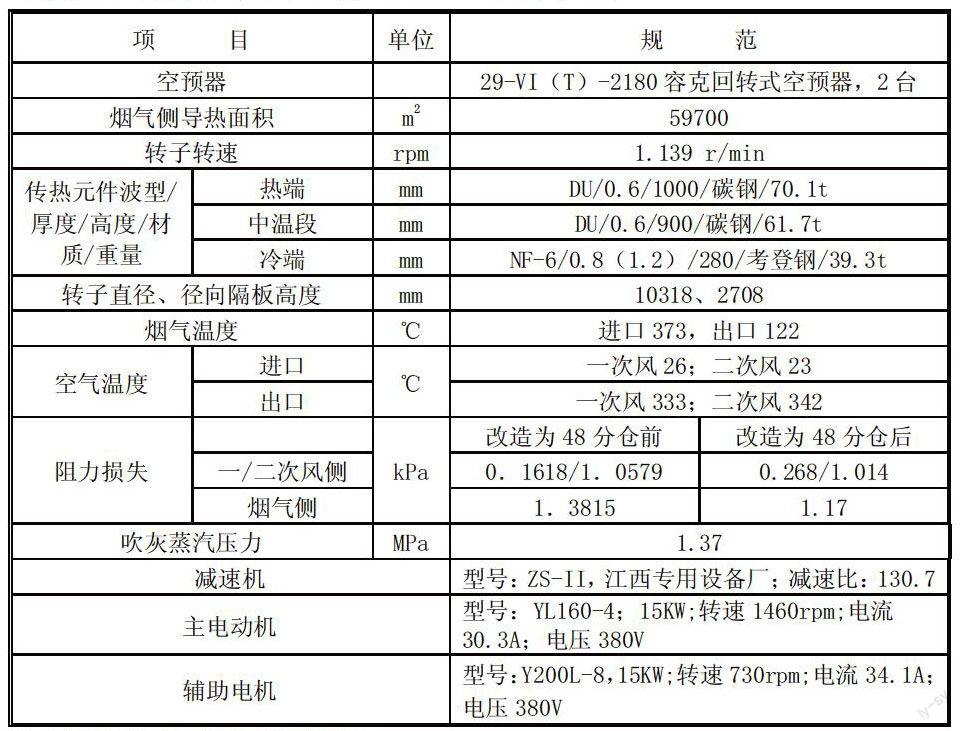

某发电公司为哈尔滨锅炉厂设计制造的2×350MW燃煤发电机组,最大连续蒸发量1172t/h,额定蒸发量1062.6t/h。2号机组于2001年6月投产,空预器为哈尔滨锅炉厂空预器公司生产,型号为29-VI-2180回转式三分仓容克式,2005年分别由上海科盛公司改造。空预器为哈尔滨锅炉厂生产的29-VI(T)-2180型三分仓容克式回转式空预器,每台空预器冷端装有一台上海克莱德机械有限公司生产的AHR/E型蒸汽吹灰器。原设计传热元件为24分仓、调整密封方式。2006年由上海科盛改造为48分仓,扇形板改为固定式。空预器参数主要设计参数(BMCR)如下表:

2、空预器设备运行情况

2013年11月,2号锅炉投入脱硝系统运行,机组运行期间,空预器烟气侧阻力有明显增大趋势。2014年8月,在对空预器改造之前,联系河南恩湃高科集团对空预器进行了性能试验检测,300MW负荷下A、B空预器漏风率分别为13.26%和11.49%,该负荷下A/B侧空预器进出口阻力平均值分别为1500/1550Pa,两侧空预器漏风率大、阻力大。鉴于以上检测结果,建议利用大修时间对空预器进行检查维护,减小漏风率及阻力。根据检测报告,结合空预器的实际运行状况,现有设备存在以下缺点:1.原换热元件不能适应脱硝系统投运后的运行工况,导致严重的低温腐蚀及堵灰。2.与脱硝系统改造前相比,改造后空预器的热端差压增加1000Pa左右,空预器漏风率会增加2%左右。3.换热元件已运行10年,热端换热元件吹损严重,冷端换热元件有一定腐蚀,换热效果较差。

3、空预器改造项目方案描述

3.1换热元件改造

为确保硫酸氢铵全部在冷端换热元件中沉积,增加冷端换热元件的高度,相应改变高温段、中温段换热元件高度。原传热元件为三层;热端1000mm,中间层900mm,冷端280mm。总高度为2180mm。采用传热元件改造全部更换方案整体为三层;热端480mm,热端中间层880mm,冷端900mm,总高度为2260mm。热端传热元件高度为480mm高,HYF板型,传热效率最高的板型,能提高换热面积,降低排烟温度,并便于更换。热端中间层传热元件高度为880mm高,HYF板型。冷端传热元件改为双面涂搪瓷传热元件,高度为900mm高。HYD板型。为提高防止液态硫酸氢铵的沉积与腐蚀能力,并使其涵盖能生成液态硫酸氢铵的全部温度范围,冷端传热元件更换为搪瓷表面传热元件,高度900mm,HYD板型。此板型传热效率高,具有封闭的大通道易清洗和吹灰、抗堵塞能力强。

3.2转子结构改造

由于改造后预热器冷端换热元件高度为900mm,改造后整体方案为三层结构,并改为全部传热元件从上部装入,因此割除原支撑栅架,把转子隔仓按径向重新分配,增加横向隔板;然后在转子隔仓板底部焊接传热元件盒托架。并根据现场情况对原空预器转子磨损和腐蚀的地方进行必要的现场修补。

3.3吹灰装置改造

原吹灰装置配置为冷端一台半伸缩蒸汽吹灰器,现根据需要,在热端增加一台双介质吹灰器,将冷端吹灰器拆除,换型成一台带高压水冲洗管的半伸缩双介质吹灰器及控制系统。每台预热器的冷热端布置蒸汽和高压水冲洗介质吹灰器装置(包括高压水泵及管路系统),高压水压力能达到20MPa,正常吹灰介质为蒸汽,当预热器烟气侧阻力达到设计值的1.5倍时,可用高压水清洗冷端传热元件表面的沉积物。

3.4降低漏风率的改造

因增加SCR系统后烟气负压增加1kPa左右,预热器漏风率略有上升(0.5%左右),因此需要对磨损的密封系统进行更换,根据密封片的实际磨损情况,更换相应的径向密封片、环向密封片、轴向密封片等,并重新调整密封间隙,用以达到更好的密封效果。

4、改造实施方案

4.1拆除旧设备

拆除有关保温,搭平台、脚手架,铺通道;在每台预热器热端连接二次风仓或烟气侧上各开一个大孔,以便拆除旧传热元件盒、安装新传热元件盒,且在转子外壳上开孔作为安装轴向密封装置及调整轴向密封用。拆除前测量径向、轴向、旁路密封的间隙,并做好详细记录,用于后续密封间隙调整的参考,拆除两台预热器的密封系统,包括冷、热径向密封,旁路密封,轴向密封及中心筒密封,拆除的密封片、紧固螺栓,螺母不得随意乱扔,避免造成转子在盘车时卡死。拆卸完成后,堆放在规定的位置。拆除预热器的扇形仓中所有的传热元件。拆除时应注意180度对称拆卸,如不对称拆除会导致转子一头重一头轻的变形现象。割除冷端搁架及中间层托板,割除时注意不要损坏纵向隔板,切割后打磨平整,在割除中间层托板时尤其要注意不允许将横向隔板割掉过多,以防止加新隔板时达不到设计要求。拆除旧冲洗水管、旧吹灰器。

4.2安装新设备

4.2.1转子改造,按图纸要求焊装隔板、托板。安装新传热元件,安装时必须按照对称放置,安装后检查热端换热元件篮筐与模数仓格间隙,对径向隔板及环向隔板之间的间隙大于5mm的,用 3mm钢板进行封堵,封堵焊接后用榔头敲击,使密封钢板与径向隔板及环向隔板贴紧,使封堵后间隙小于2mm。

4.2.2转子找垂直,因为传热元件重新安装,必须重新调整转子的垂直度,否则要给密封调整带来一系列问题,对漏风及传动装置的运行也将带来不利。按图纸和说明书要求转子垂直度保证 0.2/1000mm。垂直度的调整方法是在转子径向隔板外侧焊一角钢或平钢板,放一水平仪,然后转动转子一周,测量转子的倾斜方向,针对倾斜方向进行调整,测量值小于0.4mm/m为合格,若超出此值重新调整,其方法是将限位导向轴承箱的固定块割掉,松开把紧螺栓,调整位置不够时气割导向轴承箱螺栓孔,用螺栓顶导向轴承箱水平移动,直到转子垂直度达到要求为止,并做好记录。

4.2.3安装、调整三向密封(径向密封、轴向密封、旁路密封)及中心筒密封。各向密封片必须在转子找正后才能安装。密封片安装时按照间隙说明书调整好间隙。经过一个热态负荷周期运行后部分被扇形板磨损,检修时按照被磨损后的高度调整密封片间隙值。

4.2.4安装双介质吹灰器及高压水等设备。

4.3消除原设备存在的问题

进行密封的全面检查与堵漏。空预器在常期运行期间,风箱护板在烟尘的常期冲刷下,磨损十分严重。利用这次改造的机会,对漏点和磨损严重的部位进行了全面的修复和处理。

对空预器支撑轴承和导向轴承进行清灰,特别是导向轴承,油站底部积灰严重,本次技改对油站沉积在油站底部的油泥进行了彻底清理。

5、改造效果及经济效益的分析

5.1通过上述技术改造的实施,2A、2B空预器运行稳定,引风机电流下降明显,排烟温度下降明显,有效提高了机组运行的经济性。与改造前相比,在机组负荷约320MW的情况下,2A引风机电流下降约24A,2B引风机电流下降约22A,送风机电流下降约3A,2A、2B空预器出口烟温下降约10度。

2014年12月18日至21日,河南恩湃高科公司又对大修后的空预器进行了性能试验,试验结果为:350MW负荷下,A、B侧空预器烟气阻力分别为1310/1330Pa,该负荷下A/B侧空预器出口烟温平均值分别为99.13/106.1度,修正后出口烟温分别为112.02/118.67度。空预器漏风率、烟气侧阻力及出口排烟温度均不高于保证值。

5.2对投资回报等指标的分析计算

5.2.1 以引风机为例,每台风机电流下降24A,全年利用小时数按4500小时,每度电0.47元,(24A*6KV*1.732*0.87)*4500*0.447=69.732万度

63.732÷540≈1291吨标煤 1291*2=2582吨标煤

每年能节省约2582吨标煤。

5.2.2 350MW机组排烟温度每年10度,煤耗下降1.6g,全年利用小时数按4500小时计算:350000*10*1.6*10-6*4500=2520吨合计,标煤价格按540元/吨计算,每年节省标煤:

(2582+2520)*540=2653040元≈265万元

本次技术改造,有效解决了空预器冷端NH4HSO4沉积问题,防止空预器蓄热元件堵塞,并提高了空预器换热效率,降低了空预器漏风率。在运行方面结合空预器冷热端定期吹灰,并严格控制喷氨量,防止局部或整体过量喷氨,减少硫酸氢氨的生成,将为机组的安全稳定运行创造更好和条件。

参考文献

[1]火电厂大气污染物排放标准

[2]哈尔滨锅炉厂空预器说明书

[3]河南恩湃高科公司空预器性能试验报告