浅谈手工电阻点焊焊接参数监控范围的设定

吕金柱

【摘 要】电阻点焊具有成本低、效率高等特点,特别适合对汽车车身的连接。文章通过确定焊接时间、电极压力2个变量,寻求采用焊接电流与熔核大小的关系来确定第3个变量的方法来确定焊接参数的合理范围,再从焊接参数的衰减方面分析得出焊接参数的监控范围。

【关键词】电阻点焊;参数;监控

【中图分类号】U466 【文献标识码】A 【文章编号】1674-0688(2016)11-0078-04

近年来,随着新技术的应用,虽然各种连接工艺在车身中应用逐渐增多,但电阻点焊因其低成本、高效率的特点,仍然是车身装配的主要连接工艺。电阻点焊完成90%以上的车身装配工作量,是车身装配的主要连接方式。电阻点焊焊点质量的好坏严重影响汽车的性能。本文从手工电阻点焊获得合格熔核的参数范围及手工电阻点焊参数的衰减2个方面分析得出焊接参数的监控范围。

1 电阻点焊基本原理

电阻点焊过程就是在热与机械(力)作用下形成焊点的过程,热作用使焊合件贴合面母材金属熔化,机械(力)作用使焊接区产生必要的塑性变形[1]。电阻点焊焊接循环如图1所示。

電阻焊是利用内部电阻通过电流产生的热源来进行焊接的,焊接期间产生的热量可用以下公式表示。

Q=I 2RT

上式中,I为焊接电流,R为电阻,T为通电时间。

电流I对热量的影响比其余2个参数的影响都大,因此在焊接过程中,它是一个必须严格控制的参数。电流过小时,产生的有效热量不足以形成所需要尺寸的熔核及熔透率,甚至出现完全没熔合的虚焊。在用小功率焊机时,如果功率不足,因无法提供能熔化金属的温度场,即使延长焊接时间,也无法形成有效的焊点。电流过大时,会造成加热过急,如果焊点周围的塑性环未形成而板件的接触点快速熔化就会引起前期飞溅,如果在形成熔核后熔化核心的扩展速度大于塑性区的变形速度就会引起后期飞溅。

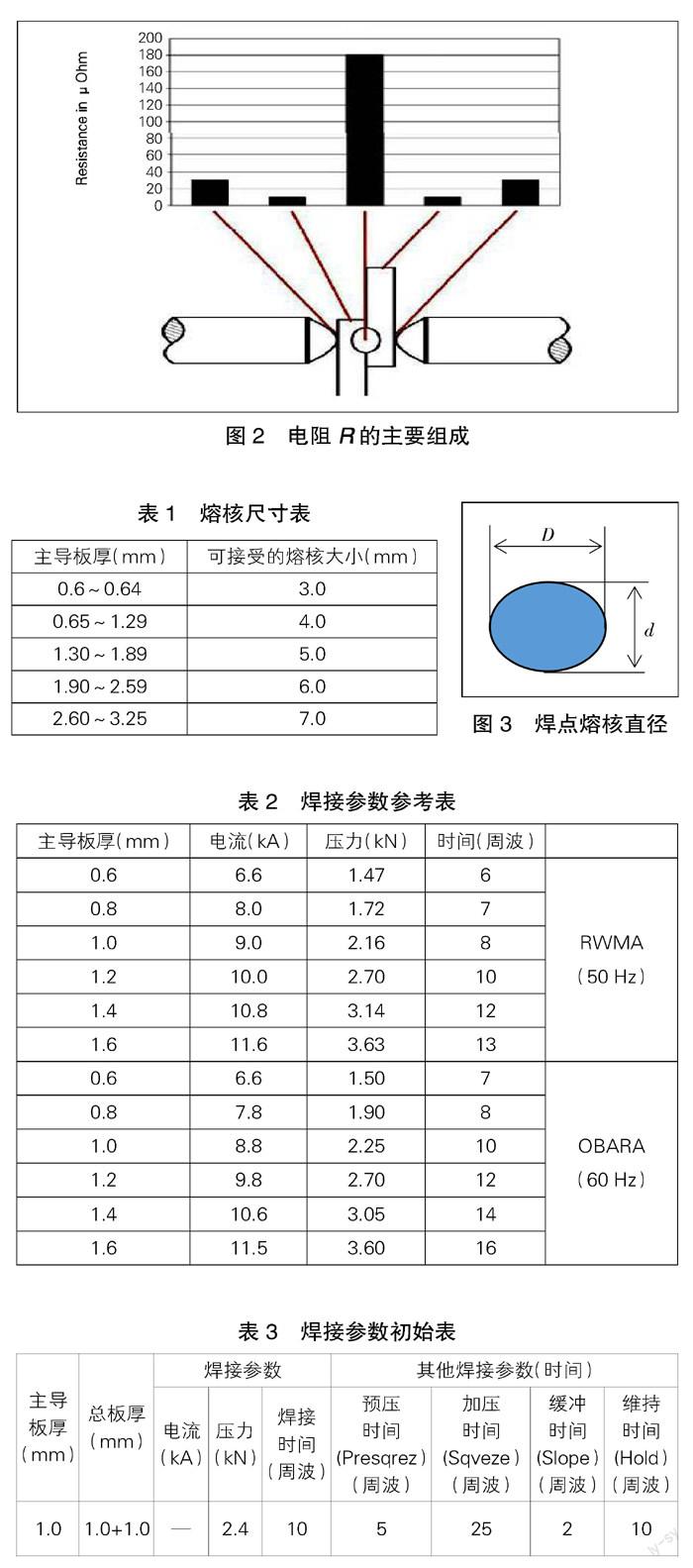

电极之间的电阻R包括工件本身的电阻R1、2个工件之间的电阻R2、电极与工件之间的电阻R3,R=2R1+R2+2R3[2]。电极和工件的接触电阻、工件与工件间接触电阻组成主要受电极压力的影响,而工件本身的电阻变化很小。因此,影响电阻R的主要因素为电极压力。电阻R的主要组成如图2所示。

通电时间T对热量也有显著影响。当通电时间过短时,因产生的热量有限而无法形成有效的熔核尺寸。当加热时间过长时,又会因熔化金属的范围超出塑性环的约束区域而形成飞溅,同时引起表面过热、压痕过深、搭接边压溃等缺陷。

由此可见,影响电阻点焊焊接质量的主要参数有3个,即焊接电流、电极压力、焊接时间。

2 手工电阻点焊基本参数范围的确定

电阻点焊焊点质量的好坏严重影响汽车的性能。一般来说,整车焊点的合格率要求≥98%。要达到如此高的焊接合格率,必须先确定电阻点焊的基本参数范围,然后再对参数进行监控。电阻点焊基本参数有焊接电流、电极压力及焊接时间。确定电阻点焊参数范围,首先要确定电极的端面形状和尺寸,其次初步选定电极压力、预压时间、加压时间、缓冲时间、维持时间,然后电流值从参考值为中心,向下逐渐减小到熔核尺寸太小不符合要求,向上逐渐增大,直到出现严重飞溅。

合格焊点应满足焊点直径=(D+d)/2≥d min,如果实际测量焊点直径(D+d)/2实验先确定电极头端面尺寸,实验采用尺寸为16 mm的新电极头,修磨端面直径为5.6 mm,焊接10~15点后开始实验。根据美国电阻焊制造协会(RWMA)及小原(OBARA)提供的焊接参数参考(见表2)及现场实际情况,初取压力为2.4 kN,焊接时间为10周波;其他参数预压时间为5周波、加压时间为25周波、缓冲时间为2周波、维持时间为10周波(见表3)。

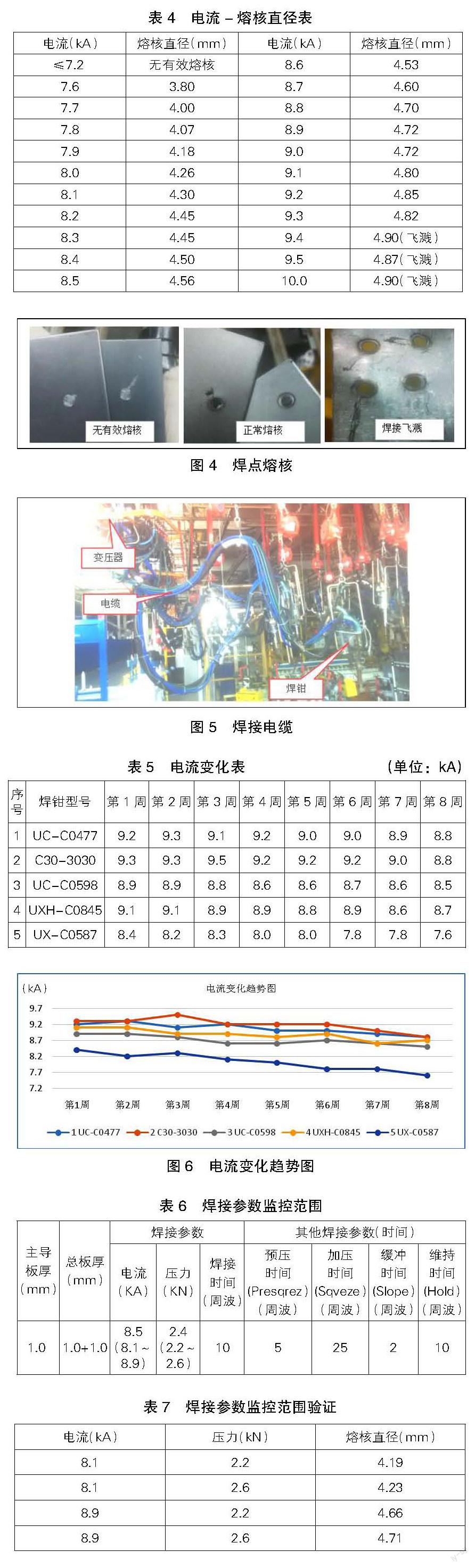

最常用的检验试样的方法是撕破法。优质焊点的标识如下:在撕破试样的一片上有圆孔,另一片上有圆凸台[3]。用试片撕破法进行电流-熔核大小的实验,选取电流8.5 kA作为初始中值,以上下每0.1 kA作为一个变化单位进行实验,其结果如下。当电流小于7.7 kA时,熔核直径小于4.0 mm,小于7.2 kA以下时,基本撕不出有效熔核;当电流大于9.4 kA时,焊接飞溅比较严重。实验结果表明,在压力为2.4 kN、焊接时间为10周波的状态下,1.0+1.0 mm板厚试片获得了比较良好的焊接状态的电流范围为7.7~9.3 kA(见表4)。焊点熔核如图4所示。

3 手工电阻点焊参数的正常衰减

电阻点焊的3个主要参数为焊接电流、电极压力及焊接时间。电极压力主要受工厂气源压力波动的影响,一般波动5%左右,该波动属于正常的波动,比较容易受控;焊接时间一般设定后都不会变动;焊接电流受电缆的影响波动比较大。

手工悬挂电阻点焊设备一般使用无感电缆。因为长时间的大电流焊接特别容易造成电缆电阻值增加,影响焊接电流;同时,电缆因长时间使用及焊接过程频繁拉动而导致内部铜丝出现断股,焊接电流输出到电极头位置就会随时间推移不断减小。焊接电缆如图5所示。

为了获得电流随时间变化的状态,在生产节拍为40 JPH、3个班次生产的条件下,采取每周测量一次参数的方式监控整条生产线的焊接电流。下面是部分通过测试得出的焊接电流随时间推移的变化情况(见表5和图6所示)。

从图6和表5中可以得出结论,焊接电流随时间的变化不断衰减。从第1周到第4周,即一个月内衰减0~0.4 kA,从第1周到第8周,即2个月内衰减0.4~0.8 kA。

4 手工电阻点焊参数监控范围的确定

前面实验结果表明,在压力为2.4 kN、焊接时间为10周波的状态下,1.0+1.0 mm板厚试片获得比较良好的焊接状态的电流范围为7.7~9.3 kA,中值电流为8.5 kA。工厂生产节拍为40 JPH,3个班次满负荷生产,因此确定正常的监控周期为一个月比较适宜。从前面监控数据得知,一个月内焊接电流衰减大的有0.4 kA,从而得出电流的监控范围下限为8.1 kA。对于监控范围上限,实验出现大量飞溅电流在9.4 kA以上,同时电流越大能耗越大,对电缆的损耗也越大,根据对称原则,取电流8.9 kA作为监控范围上限。最终得出在压力为2.4 kN,焊接时间为10周波状态下,1.0+1.0 mm板厚电流参数监控范围为8.1~8.9 kA。同理,压力参数一般波动5%,在做监控时应适当放宽范围,取2.2~2.6 kN。最终得出1.0+1.0 mm板厚的焊接参数监控范围(见表6)。

同样,用撕破法验证该参数监控范围是否合理,表7为验证结果,熔核直径符合要求,同时焊点表面状况良好。

对0.8 mm、1.2 mm、1.4 mm等常用板厚焊接参数监控范围用同样方法实验得出(见表8)。

实际上,现场零件搭接比较复杂,参数的范围还需要遵循以下原则,且其最终焊点熔核要符合要求。总板厚>2.5倍主导板厚,焊接电流和电极压力保持不变,焊接时间加长;有铜板的焊接,焊接电流和电极压力保持不变,焊接时间加长;当上电极或下电极为平面时,焊接电流和电极压力保持不变,焊接时间加长。

5 手工电阻點焊焊接参数监控

电阻点焊焊接参数监控范围确定后,需要定期对焊接参数进行监控。

(1)正常监控测量频次为1次/月,测量出现参数偏差超出或临近监控界限的情况需要进行调整维护,测量、维护结果记录在《焊接规范参数检测表》。当测量发现焊接参数变化异常时,需要确认电缆等焊接设备是否有异常情况。

(2)当更换电缆、焊钳等焊接设备时需要对焊接参数进行测量确认,偏差较大时,需要对参数进行调整并确认焊接质量,记录在《设备变更、参数调整记录和验证表》(见表9和表10)。

6 结语

焊接参数的监控对焊点质量控制有着十分重要的作用。焊接参数的设置就是要找到焊接电流、焊接时间、电极压力的平衡点,使焊点的焊接质量达到最佳状态。

参 考 文 献

[1]孟大庆.车身制造过程中电阻点焊的应用探讨[J].企业科技与发展,2015(18):21.

[2]郎瑞卿.浅谈轿车白车身DC03钢板点焊工艺参数的选择[J].现代焊接,2014(8):55-56.

[3]中国机械工程学会焊接学会.焊接手册[M].第3版.北京:机械工业出版社,2007:376.

[责任编辑:陈泽琦]