180箱体零件的加工工艺与夹具设计的分析

张军 崔联合

摘 要:本篇文章主要论述箱体类零件中,180箱体机械加工工艺路线的制定、定位基准的选择、箱体重要表面的加工工艺。提出了准确的表面机加工工艺路线并指出:夹具设计的合理性成为保证箱体类零件精度的关键。

关键词:工艺路线制定;定位基准的选择;重要表面加工;夹具设计

180箱体是箱体类零件中一种较为典型的零件,它主要应用于火车传动系统中,是传动机器中的一个基础零件。它是将其他零部件如轴、支臂、螺杆等连接为一体的主要基座。因此,箱体的机加工质量将直接影响到整个传动系统的传动精度,对于整个火车的性能以及寿命都将有非常大的影响。

1 工艺路线的制定

180箱体在实际工作中,应用较多的是其表面,对那些重要孔系进行加工的时候也均是通过表面的定位来实现加工精度。所以,在对该箱体进行工艺路线拟定的时候,应该着重考虑对重要表面工艺的编排。现分析如下:

1.1 粗、精加工阶段应分开

在粗加工阶段,主要任务是切除该箱体零件毛坯件的大部分加工余量,使毛坯件在形状和尺寸上尽可能接近成品的要求。所以,第一加工阶段要优化箱体机加工工艺结构以此来提高企业的实际生产率;半精加工阶段,在对于箱体零件不重要表面加工结束后,同时也准备对箱体的后续精加工;精加工阶段,确保重要表面能满足图纸上加工要求的同时,精加工阶段最为主要的目的是保证箱体零件的加工质量;光整加工阶段,主要分析箱体的零件图纸可以知道哪些表面较为重要,对于这类表面要求较高的,需要对其进行光整加工,这样就可以更高的保证工件的尺寸精度和表面粗糙度。但是这个阶段通常不能改正工件的形状误差和位置误差。

1.2 先面后孔的机加工顺序

在对该箱体零件进行平面加工的时候,不仅去除掉了毛坯件中的余量,同时对表面夹砂与铸造时产生的凹坑都有很大的改善。最为重要的是为表面重要孔系的加工提供了基准,也减轻了在钻孔时因表面不平而产生的振动以及刀具的损耗。因此,大大提高了机加工效率与精度。

1.3 安排热处理

180箱体材料为ZG50Cr,形状结构较为复杂,上下表面较厚,倾斜的内墙面相对较薄,因此,在铸造时冷却速度不一致,从而导致内应力的产生,使得表面硬度变大。所以,在铸造以及加工过程中,应适当安排调质、时效处理,从而改变内部金属粒子间的结构,消除内应力,减小因内应力而产生的形变。

2 定位基准的选择

在对180箱体零件加工定位基准,将会直接影响到重要表面间、孔与平面间、孔与孔间的尺寸精度以及位置精度的要求。

2.1 粗基準的选择

按照粗基准的选择原则,当零件有不加工表面的时候,应该选取这些不加工的表面作为粗基准;如果在工件的所有表面中相互位置精度非常高且不需要加工的表面,我们通常选取这类表面作为工件加工的粗基准。

因此,根据本次设计的箱体结构特点,现取箱体上表面作为定位基准,消除X,Y的转动和Z的移动三个自由度。

2.2 精基准的选择

在对精基准进行选取时多涉及基准是否统一,对于那些设计基准和加工工序基准不相统一的情况下,要对其尺寸值计算。对于本次箱体零件上表面作为尺寸测量的基准,同时也为箱体的设计基准,以此做箱体精基准,可以让工件的加工满足“基准重合”的原则,其它的不同表面和多个孔的加工也可以选取上表面来定位,因此就可以使得整个工艺路线满足 “基准统一”的选择原则。另外,箱体的上表面非常大,用这个面来定位相对稳定,在采用手动夹紧方式,相对来说工作非常简洁、可靠,操作方便。

根据企业的实际生产,该生产类型为大批生产,所以要使用数控加工中心和箱体加工的专用夹具相结合,尽可能的将工序进行整合以此来提高企业的生产率,也减少了生产成本的投入。

3 重要表面的加工

由圖可知箱体表面的基本尺寸基本相同,但从技术要求是不同的,箱体的下表面与基座体有着配合关系,所以表面粗糙度有着较高要求,表面粗糙度Ra不大于3.2μm。由于箱体上下表面的粗糙度要求高,从而有利于数控铣床上加工的装夹更加能达到加工的精度。现在对箱体下表面的尺寸计算:

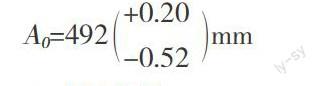

增环为: 2; 减环为:3; ;封闭环为A0:

1)A0极限尺寸为:

4)A0的基本尺寸为:

A0=A2-A3

= 497-5

= 492 mm

5)A0的最终工序尺寸为:

4 夹具设计

对该箱体零件专用夹具设计的合理性,将直接影响箱体零件的加工质量,所以,在对夹具设计时应考虑其可靠性以及夹紧力大小应满足要求。

4.1 定位元件的放置

由零件立体图可看出,箱体的上表面和后侧面较为平整,因此,在设计夹具时,主要利用零件的该特点。在夹具体上放置三个支承钉,与工件上表面接触,限制工件3个自由度。在夹具体上放置两个支承钉,与工件后侧面接触,限制工件两个自由度。还有1个自由度,将通过夹具体侧面上的支承钉限制。

在对定位元件进行放置的时候,也应合理。如图相比较可知,虽然图1在理论上也限定了工件的6个自由度,但在实际生产中,由于支承钉与夹具体后背上的支承板相距过近,还将会让工件延Z轴转动,因此,设计成图二的时候,将可以消除这一影响。

4.2 定位误差的分析与计算

在夹具设计过程中,通常情况下会有定位误差的出现,主要原因可以整理为两点:第一点为定位基准何工序基准不相互重合,因此而产生的基准不重合误差用Δb表示;第二点为定位基准和限位基准不相互重合,因此而产生基准位移误差用Δy表示。

端面上专用铣夹具在设计过程中,由于所要加工箱体的尺寸的工序尺寸的工序基准为箱体的下表面,但是定位基准为箱体的上表面,所要由于两个基准不相互重合,所以存在基准不重合误差。其值为:

ΔD=δD+δd+Δmin

=0.033+0.012+0

=0.045 mm

ΔDw —— 箱体平面的定位误差;

δD——箱体的表面平面度形位公差;

δd——支承板要保证的形位公差;

Δmin——箱体上表面与支承板之间的最小保证间隙。

4.3 切削力及夹紧力的计算

对于夹具所要承受切削力的计算:根据《机械组合机床》(表6-15)可知:

F=9.81×61.2d0 f 0.7kF=1902.538N

对于夹具所要承受的夹紧力计算:

根据《机床夹具手册》(表3-4)可以知道:当采取六角螺母夹紧的时候,所要考虑的参数:M=20mm, P=1.75mm,L=200mm,通过查表计算可得作用力F的大小为70N,夹紧力W0的大小为6370N。

因为夹紧力的值比切削力值大,所以对于本次所设计的夹具可以安全准确的使用。

5 结论

随着,机械制造水平的不断发展,越来越多的机械生产倾向于自动化,本文所论述的180箱体的机加工工艺以及夹具的设计,具有良好的使用效能,同时也能满足实际生产需求。在今后的研究与设计中,将使得该夹具连接气缸或液压缸,实现自动化。

参考文献:

[1] 孟宪栋.机床夹具手册[M].机械工业出版社,2013.

[2] 李洪.机械加工工艺手册[M].北京:机械工业出版社,1990.

[3] 吴宗泽.机械设计实用手册[M].北京:化学工业出版社,2000.

[4] 王光斗.机床夹具设计手册[M].上海科学技术出版社,2000.