添加β—SiC对固相烧结α—SiC陶瓷性能的影响

杨新领 郑奔 李志强 郑浦

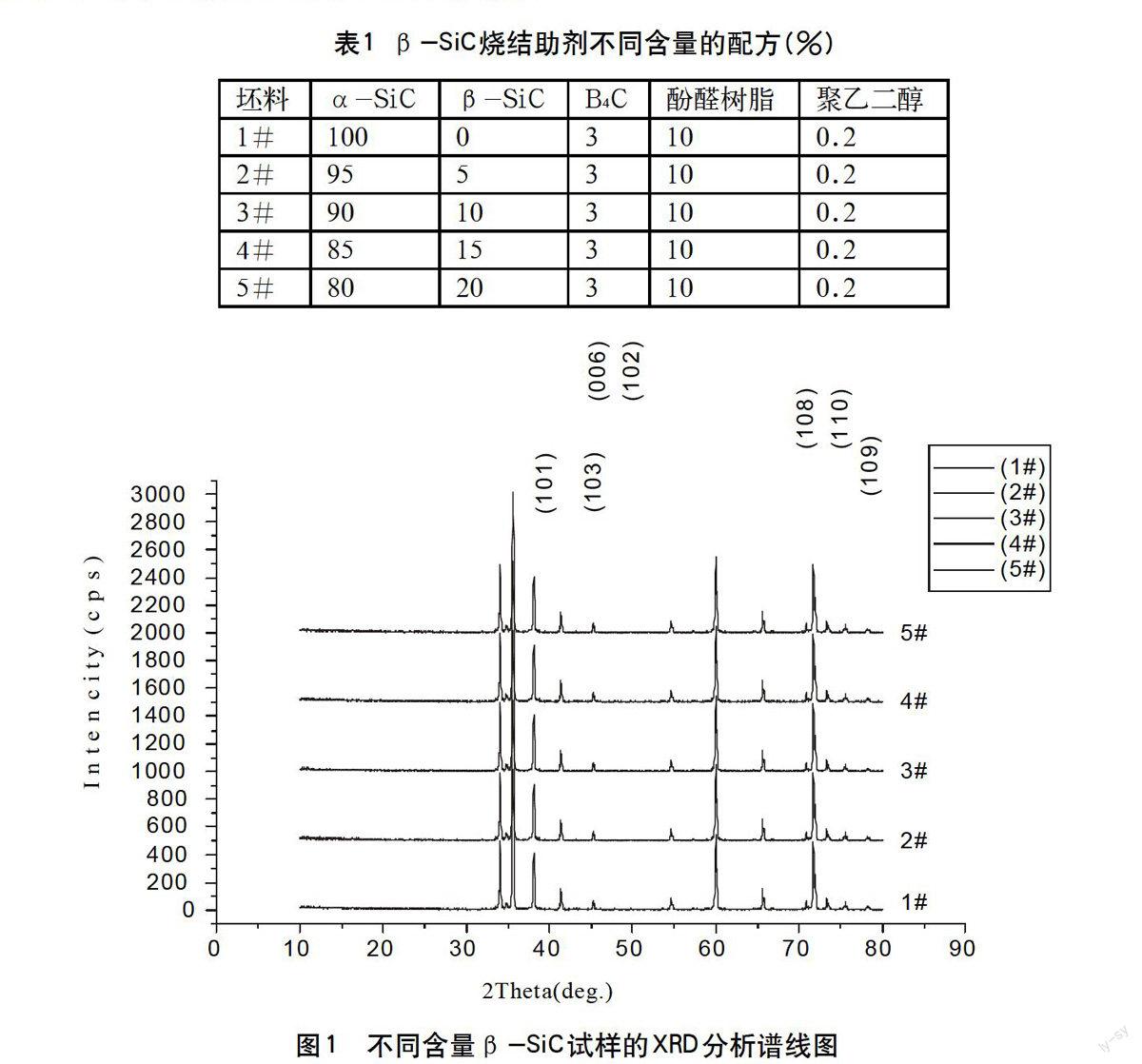

摘要:本文以B4C和酚醛树脂为烧结助剂,研究了不同β-SiC(立方SiC)添加量对固相烧结α-SiC陶瓷性能的影响,确定了β-SiC最佳添加量。通过XRD、SEM和密度等测试分析表明,β-SiC在烧结过程中全部转化为6Hα-SiC,β-SiC的加入量为15%时烧结体的组织结构最为致密,烧结体体积密度达到3.13g/cm3。

关键词:立方碳化硅;固相烧结;性能

中图分类号:TQ174 文献标识码:A 文章编号1672-3791(2016)01(b)-0000-00

碳化硅陶瓷具有高硬度、高强度等显著的优点,一直是国内外学者研究的热点。但由于SiC共价键很强,C、Si原子扩散系数小,烧结时扩散速率低,因此很难用普通的无压烧结途径来制取高密度的SiC材料,必须采用第二相物质促进烧结。

无压烧结方法可分为固相烧结和液相烧结。固相烧结法已有较长的研究历史,如1974年,美国GE公司的S.Prochazka通过在高纯度SiC细粉中同时加入少量的B和C助剂,在2020℃时成功地获得了密度高于98%的碳化硅烧结体[1]。其后又开展了以C和硼化物、C和Al或Al的化合物、C和铍化物作为烧结助剂的研究[2-3],得到的SiC烧结体显微组织为细小的等轴状晶粒(晶粒尺寸1~4μm),制品中除SiC粒子外,几乎没有发现晶界相,因而具有很好的抗高温蠕变和氧化性能,但其断裂韧性较低,使其作为结构材料的广泛应用受到了限制[4]。陈巍等将烧结质量分数为2.0%C+1.0B的SiC经2150℃×2h进行无压烧结后,所得烧结体的弯曲强度为470MPa,断裂韧性为5.12MPa.m1/2[5]。

但在固相烧结方面,利用微米~亚微米级的β-SiC作为烧结助剂的研究还十分鲜见。本文利用西安博尔新材料有限公司生产的微米~亚微米级的β-SiC辅以B4C、酚醛树脂作为烧结助剂,研究β-SiC添加量对碳化硅陶瓷的结构及性能的影响。

1实验

1.1 实验原料

实验所用α-SiC、β-SiC、B4C、酚醛树脂均为市售商业粉末。α-SiC的颗粒尺寸为0.05~1.5μm,β-SiC的颗粒尺寸为1.5~2.5μm,烧结助剂B4C的颗粒尺寸为0.5~1.0μm,纯度>90%。

1.2 实验方法

实验所用α-SiC、β-SiC、B4C、酚醛树脂为市售商业粉末。α-SiC晶型为6H,颗粒尺寸为0.05~1.5μm;β-SiC晶型为3C,颗粒尺寸为0.5~1.5μm。烧结助剂B4C纯度>90%。上述原料按表1配方制备四组试样,以乙醇为介质,采用湿法球磨混合均匀,经烘干、过筛、手工造粒后,装入石墨模具,在流动的氩气气氛下,无压烧结而成,烧结温度为2065℃,保温45min。

1.3 性能测试

采用阿基米德法测定试样的素坯密度和体积密度,利用日本岛津公司生产的XRD-7000进行物相分析,采用PHILIPS-FEI公司生产的Quanta 600F場发射扫描电子显微镜进行SiC烧结体断口形貌的观察。

2结果与讨论

2.1添加不同β-SiC烧结体的的结构分析

图1为按照表1配方制备的1#-~5#试样,在烧结温度为2065℃时所得烧结体的XRD物相分析谱线图。从图中可以看出,五个样品的出现的衍射峰基本完全一致,对照XRD标准卡片(JSPDF 29-1131)可发现,烧结体中的主晶相为6H-SiC相。说明在此烧结温度下,添加的β-SiC已经全部转化为α-SiC。图2为4#样品(β-SiC含量15wt%)试样扫描电镜断面元素能谱分析图。从中也可看出,烧结体主要成分为SiC。谱图1处有少量的氧元素存在,说明碳化硅晶粒表面仍有少量的SiO2存在,本实验中主要用酚醛树脂热裂解的活性炭在1100℃与附着在SiC表面的SiO2反应,除去氧化膜,增大其反应活性;此处有少量氧元素存在,可能是由于酚醛树脂在素坯中没有分散均匀,导致烧结时此区域内C较少引起氧残留。谱图2区域为晶界处,分析显示此处有B富集,一方面可以看出B4C固溶于SiC中,主要在晶界处分布;另一方面也可能是添加的B4C颗粒中有个别大颗粒由于表面能较低,没能充分参与反应所致。

按重量百分比显示的所有结果

2.2 添加不同β-SiC烧结体形貌与性能分析

图3为不同β-SiC含量的1#~5#烧结体在2065℃保温45min烧结后的断口SEM照片。从图中可以看出,没有添加β-SiC的烧结体,晶界清晰,裂纹扩展时是穿晶断裂模式,断裂韧性不高。添加了β-SiC的样品断面,晶界变得模糊,呈凹凸形状,其断裂模式为沿晶/穿晶混合断裂模式,这种模式在裂纹产生的过程中,晶界对其扩展产生了阻碍,从而提高了烧结体的断裂韧性。当添加过多的β-SiC时,由于破坏了原有的较为合理的颗粒级配,烧结体中孔隙开始增加,结构变得疏松。

同时,从图4可以看出随着β-SiC添加量的增加,素坯体积密度呈上升趋势,也就是说β-SiC的加入有助于素坯密度的提高。这是由于α-SiC具有多种结晶形态,以4H、6H、15R为主,呈六方或菱方结构,具有较少的有利于致密化的滑移系统。而β-SiC为立方结构,在外加压力作用下晶粒易于滑移重排,有利于提高素坯密度。在烧结后体积密度也随着β-SiC含量的增加先升高再减小,在添加量为15%时达到最高。原因可能是实验添加的β-SiC是由于使用多热源内热式法冶炼的方法获得的,在冶炼过程中硅蒸气和石墨表面接触发生反应,内层硅蒸气进入后,部分参与反应部分残留,在高温作用下硅蒸气溢出,导致烧结体的气孔较多,体积密度下降,从图35# x4000可以看出晶粒表面有微气孔,从而导致致密度下降,添加15%的β-SiC粒度级配效果大于颗粒缺陷的效果时最为合适,密度可达3.13g/cm3。因此,β-SiC添加为15%时,组织结构最为致密、体积密度也最高,被确定为本系列配方中最合适的添加比例。

3结论

(1)通过XRD进行物相分析,β-SiC经过2065℃高温烧结后全部转化为6Hα-SiC。

(2)β-SiC的加入,可提高SiC烧结体的致密度和断裂韧性等性能,当添加量为15%时烧结体的力学性能达到最优,其维式硬度为18.04GPa,断裂韧性为4.51 MPa.m1/2,密度达到3.13g/cm3。

参考文献

[1]Lee S G, Mitomo M. Relationship between microstructure and fracture toughness of toughened silicon carbide ceramics [J].J. Am. Ceram.Soc, 2001, 84(6):1347-1353.

[2]Moberlychan W J, Cao J J, De Jonghe L C. The roles of amorphous grain boundaries and the β-α transformation in toughening SiC [J]. Acta. Mater, 1998, 46(5):1625-1635.

[3]Castillo-Rodriguez M, Munoz A, Dominguez-Rodriguez A. Correlation between microstructure and creep behavior in liquid-phasesintered alpha-silicon carbide. J Am Ceram Soc2006;89(3):960–967.

[4]王静,张玉军,龚红宇.无压烧结碳化硅研究进展[J].陶瓷学报,2008,(4):17-20.

[5] CHEN Wei,CAO Lianzhong,ZHANG Xiangjun,etc.Discussion on pressureless sintering of SiC ceramic, Ordnance Material Science and Engineering,2004,27(5):35-37.