破前漏管道参数对裂纹张开位移的影响研究

罗家成 罗娟

摘要:核反应堆管道设计中采用破前漏(Leak Before Break, LBB)技术,可以确保反应堆的安全运行,并且降低反应堆结构的复杂程度,减少工程建设费用。破前漏(LBB)技术中采用断裂力学方法计算管道裂纹张开位移(Crack Opening Displacement, COD)是一个主要的方面,计算中管道参数对COD有重要影响,因而在设计中必须考虑。本文基于线弹性断裂力学分析方法中的裂纹张开位移模型,研究了管道裂纹长度、管道外径、管道壁厚和径厚比,以及管道内压载荷等参数对COD的影响,计算结果可为核反应堆管道的破前漏(LBB)设计和结构分析提供参考。

关键词:核反应堆管道 破前漏 裂纹张开位移 管道参数

中图分类号: O346.1文献标识码:A 文章编号1672-3791(2016)01(b)-0000-00

核反应堆的管道设计中采用破前漏(LBB)分析技术可以有效避免双端剪切断裂事故,在确保反应堆结构安全性的基础上降低反应堆结构的复杂程度。LBB技术已较为广泛的应用于核电站的设计,得到了世界各核电强国的重视,对LBB分析中的相关关键问题开展了大量的研究[1-4]。

破前漏(LBB)技术的两个核心内容包括管道断裂力学分析和泄漏率计算,以验证LBB设计准则。在LBB设计过程中,首先需要考虑管道设计参数并对裂纹张开位移(COD)进行准确的分析,以获得不同裂纹形貌的管道破口张开面积,进而计算管道的泄漏率。基于线弹性断裂力学分析方法,本文研究了管道参数对裂纹张开位移的影响,计算得到COD曲线,为核反应堆管道的破前漏(LBB)设计分析提供断裂力学计算依据。

1 LBB管道裂纹COD模型

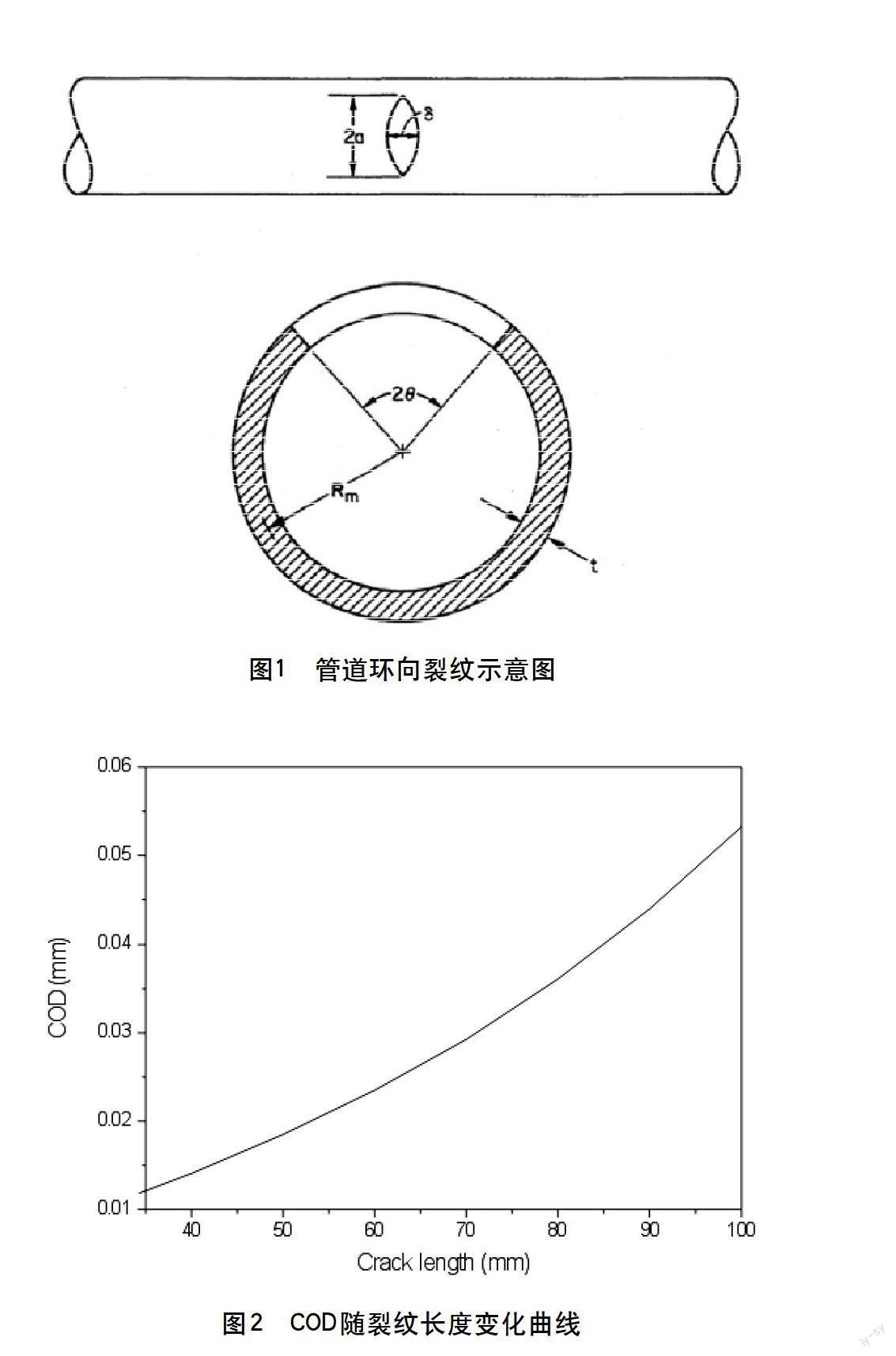

在LBB断裂力学分析中,管道裂纹模型主要包括沿着轴向分布的管道轴向裂纹,以及沿着周向分布的管道环向裂纹。通过理论分析以及大量的工程实践表明,管道环向裂纹更偏于危险,因此,本文研究的LBB管道裂纹模型为环向裂纹,如图1所示[5],其中管道壁厚为t,中径为Rm,裂纹长度为2a,裂纹半角为 ,裂纹张开位移(COD)用δ表示。

2 理论分析

图1所示LBB管道裂纹模型,Zahoor[6]给出了裂纹张开位移的线弹性解,管道裂纹张开位移 可以表示为:

(1)

为管道材料的弹性模量, 和 分别为膜应力和弯曲应力:

(2)

(3)

为拉伸载荷, 为弯矩。 和 分别为裂纹形貌因子,由如下公式给出:

(4)

(5)

上式中不同径厚比 下系数 为:

(6)

(7)

3 数值计算

在数值计算中,管道材料为316L,弹性模量202GPa,泊松比0.3,屈服强度173MPa,抗拉强度483MPa,密度7850kg/m3。管道外径168mm,壁厚15mm,管道内压力15.5MPa。

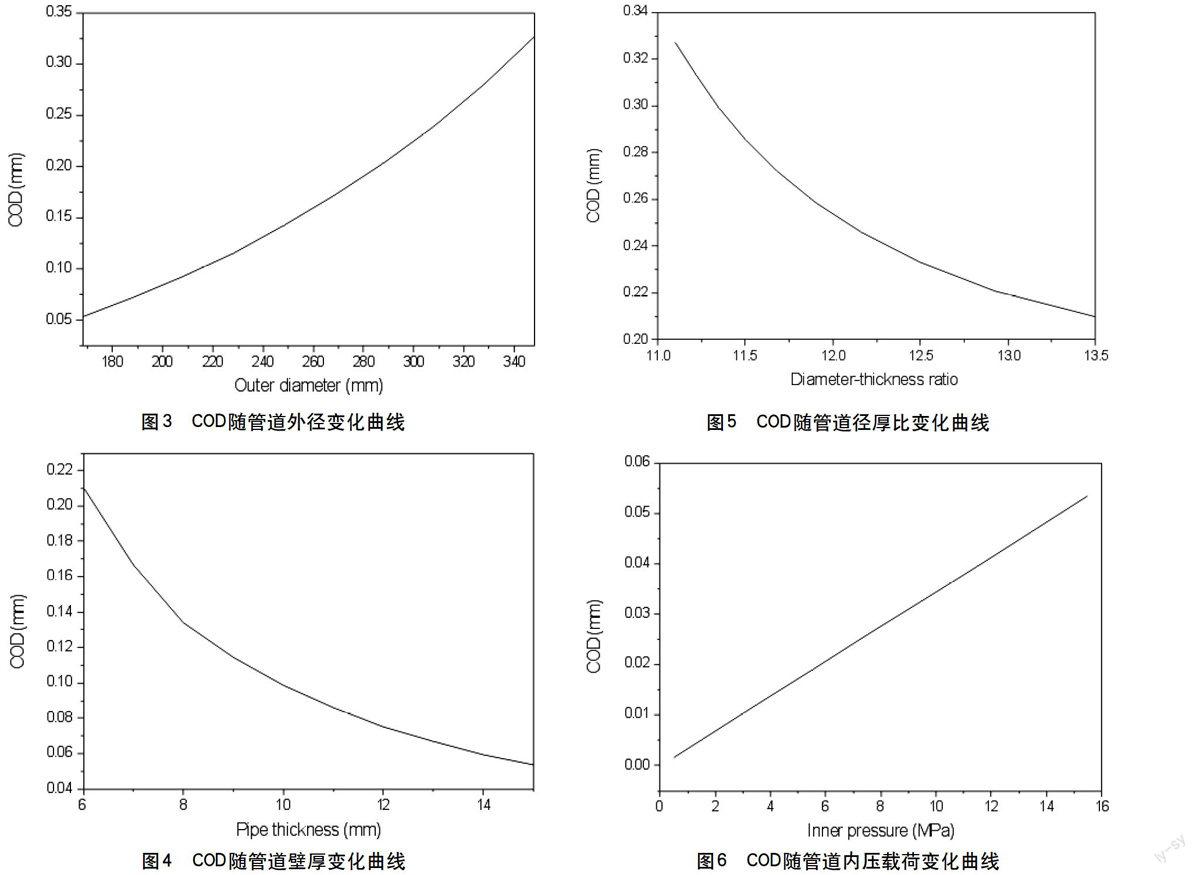

图2和图3分别为管道裂纹张开位移(COD)随裂纹长度和管道外径变化曲线。从图中可知,COD随着管道裂纹长度的增大而增大,呈非线性关系,当裂纹长度CL=40mm时,COD=0.0141mm;CL=100mm时,COD=0.0533

mm。同样,随着管道外径的递增,COD亦越大,当管道外径OD=188mm时,COD=

0.0713mm;OD=348mm时,COD=0.3274mm,管道外径对COD的影响大于管道裂纹长度。

管道壁厚和管道径厚比对裂纹张开位移(COD)的影响如图4和图5所示。在相同条件下,管壁越厚,径厚比越大,COD越小,均呈非线性关系。当管道壁厚PT=6mm时,COD= 0.2099mm;PT=15mm时,COD=0.0533mm。管道径厚比DTR=11.2时,COD=0.3134m;DTR=13.0时,COD=0.2221mm,管道壁厚和管道径厚比对COD的影响相当。

从图6可知,裂紋张开位移(COD)随着内压载荷呈线性递增关系,管道所承受的内压越大,COD越大,其斜率为3.44×10-3mm/MPa。

图6 COD随管道内压载荷变化曲线

4 结语

本文研究了管道参数对核反应堆管道破前漏(LBB)裂纹张开位移(COD)的影响,通过数值计算得到了COD曲线,结果表明:COD随着管道裂纹长度和管道外径呈非线性递增,管道外径对COD的影响大于裂纹长度;COD随着管道壁厚和径厚比呈非线性递减,两者对COD的影响相当。COD随着内压载荷呈线性递增,其斜率为3.44×10-3mm/MPa。本文的数值计算结果可为核反应堆管道破前漏(LBB)断裂力学分析提供参考。

参考文献

[1] Kayser Y, Marie S, Poussard, et al. Leak before break procedure: recent modification of RCC-MR A16 appendix and proposed improvements [J]. International Journal of Pressure Vessels and Piping, 2008, 85: 681-693.

[2] Yoo Y, Huh NS. On a leak before break assessment methodology for piping systems of fast breeder reactor [J]. Engineering Failure Analysis, 2013, 33: 439-448.

[3] Wakai T, Machida H, Yoshida S, et al. Demonstration of leak before break in Japan Sodium cooled Fast Reactor (JSFR) pipes [J]. Nuclear Engineering and Design, 2014, 269: 88-96.

[4] Gill P, Davey K. Leak rate models and their thermal interaction with structures for leak before break applications [J]. Nuclear Engineering and Design, 2014, 275: 219-228.

[5] Rahman S, Brust F, Ghadiali N. Refinement and evaluation of crack-opening-area analyses for circumferential through wall crack in pipes [R]. NUREG/CR-6300, 1995, 20-50.

[6] Zahoor, A, Ductile fracture handbook, EPRI NP-6301, 1989.