展开图法优化设计插齿机螺旋导轨

郭校姝

摘要:插齿机的螺旋导轨是为了满足客户插斜齿需要而设计的部件,当刀具导程很小时,螺旋导轨需要进行特殊的计算,其结构也需要进行相应的调整。文章针对这种小导程刀具螺旋导轨的优化设计进行了探讨。

关键词:插齿机;插斜齿;螺旋导轨;螺旋角;展开图法 文献标识码:A

中图分类号:TG61 文章编号:1009-2374(2016)21-0037-02 DOI:10.13535/j.cnki.11-4406/n.2016.21.018

插齿机插斜齿时除具备插直齿的所有运动外,还需在每冲程的运动中附加一个旋转运动,从而实现斜齿插刀与被插齿轮的对啮关系,完成斜齿工件插削。插外齿时刀具旋向与工件相反,插内齿时旋向相同。

1 实际设计中遇到的问题

在螺旋导轨的设计中,主要依据为用户提供的刀具参数,刀具齿数Z,刀具模数Mn,刀具螺旋角β。

螺旋导轨的设计过程:

根据客户提供的数据计算出刀具导程T刀,所要设计的螺旋导轨导程T导要与刀具导程相等,方向相同。

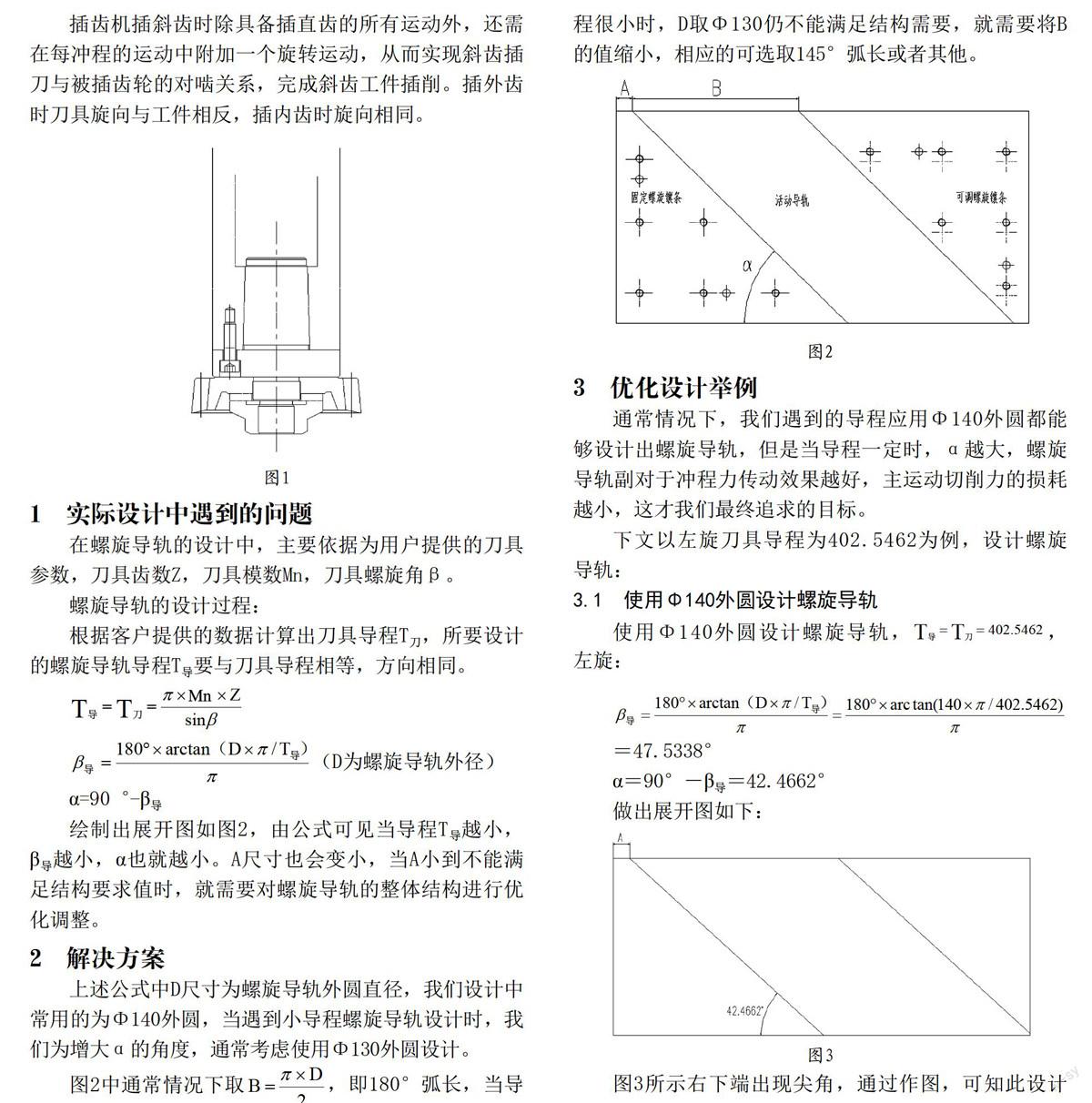

绘制出展开图如图2,由公式可见当导程T导越小,

β导越小,α也就越小。A尺寸也会变小,当A小到不能满足结构要求值时,就需要对螺旋导轨的整体结构进行优化调整。

2 解决方案

上述公式中D尺寸为螺旋导轨外圆直径,我们设计中常用的为Φ140外圆,当遇到小导程螺旋导轨设计时,我们为增大α的角度,通常考虑使用Φ130外圆设计。

图2中通常情况下取,即180°弧长,当导

程很小时,D取Φ130仍不能满足结构需要,就需要将B的值缩小,相应的可选取145°弧长或者其他。

3 优化设计举例

通常情况下,我们遇到的导程应用Φ140外圆都能够设计出螺旋导轨,但是当导程一定时,α越大,螺旋导轨副对于冲程力传动效果越好,主运动切削力的损耗越小,这才我们最终追求的目标。

下文以左旋刀具导程为402.5462为例,设计螺旋导轨:

3.1 使用Φ140外圆设计螺旋导轨

图3所示右下端出现尖角,通过作图,可知此设计不能满足结构需要。

同时α=42.4662°,过小,而理想的α角度不小于44°,可见Φ140外圆的结构不适用于设计该导程的螺旋导轨。

3.2 使用Φ130外圆设计螺旋导轨

使用Φ130外圆设计螺旋导轨,则,左旋:

可见这种设计也是不能够满足需要的,但是由于插齿机刀架球头部分的结构尺寸需要,螺旋导轨外圆不能够小于Φ130。不过此时α=44.5859°,接近于45°,在这里我们发现应用Φ130的外圆还是有设计的空间的,此时可使用上述提到的解决方法2,缩小B的长度,达到设计目的。

3.3 优化结构完成设计

这里提到的B的长度,通常情况下都是代表180°对应弧长,即活动的导轨截面看上去外轮廓是一个半圆。要缩小B,就是要使截面看上去是小于180°的扇形。

如图5所示,保证安装尺寸C的前提下,适当缩小B尺寸取B=164.1,约为145°角对应弧长。

3.4 三维验证

优化、设计的最后一步,就是在三维软件中按照计算结果分别对三个相关零件建模,最终装配在一起,建立运动马达,观看效果,分析是否有干涉现象,对优化设计的结果进行验证。本例中的三维模型如图6所示,可见本次优化设计结果正确,优化设计过程完成。

4 结语

螺旋导轨在插斜齿的运动当中扮演着重要的角色,它在保证冲程往复运动下还提供了圆周转动的叠加,因此在其理论计算阶段必须保证它的准确性。本文上述提到的利用外圆展开图计算α角,在实际设计也是行之有效的方法,当刀具导程在500mm以上时,均可直接使用Φ140外圆结构直接用此方法计算;而当刀具导程在500mm以下时,就需要使用优化的思想对设计结果进行进一步的验证和改进了。

在机床上叠加一套螺旋导轨由于其性价比高,是目前市场上应用较为广泛的插齿机加工斜齿轮的方法,但是由于螺旋导轨具有很强的针对性,通常用户更换加工品种后就需要重新设计螺旋导轨,因此如果用户只是实验性加工或者批量很小的零件加工,我们建议选择带电子导套的插齿机。

参考文献

[1] 张端乐.Y58插齿机螺旋导轨的设计与制造[J].机电,1979,(12).

[2] 朱贵儒.斜齿轮插齿机传动装置的运动学分析及其仿真[D].武汉纺织大学,2012.

[3] 柴宝莲.YK5120数控插齿机设计与研究[D].天津大学,2013.

[4] 汪晟.基于多体系的数控插齿机误差补偿技术的研究[D].合肥工业大学,2013.

[5] 毛国进.高速插齿机静压主轴的设计及其仿真研究[D].华中科技大学,2008.

[6] 杜贵轩.插齿机主动精度设计方法研究[D].天津大学,2010.

(责任编辑:蒋建华)