下运胶带输送机重载启车飞车的原因分析及处理

王佳 张大海

摘 要:永煤公司新桥煤矿南一采区胶带输送机为上山下运强力胶带,该部胶带机驱动装置、控制系统、制动系统、保护系统分别采用不同厂家设备,设备之间的关系较为复杂,系统没有形成良好的闭环控制。空载和轻载时该系统尚能正常运行,当胶带机由于特殊原因重载停车,再次启动时胶带会出现飞车现象。通过增加通讯模块及修改PLC程序,从而对胶带机重载启车方式进行优化,避免了重载启车飞车现象。

关键词:重载;启车;飞车;通讯;优化

中图分类号:TD528.1 文献标识码:A 文章编号:1006-8937(2016)08-0104-02

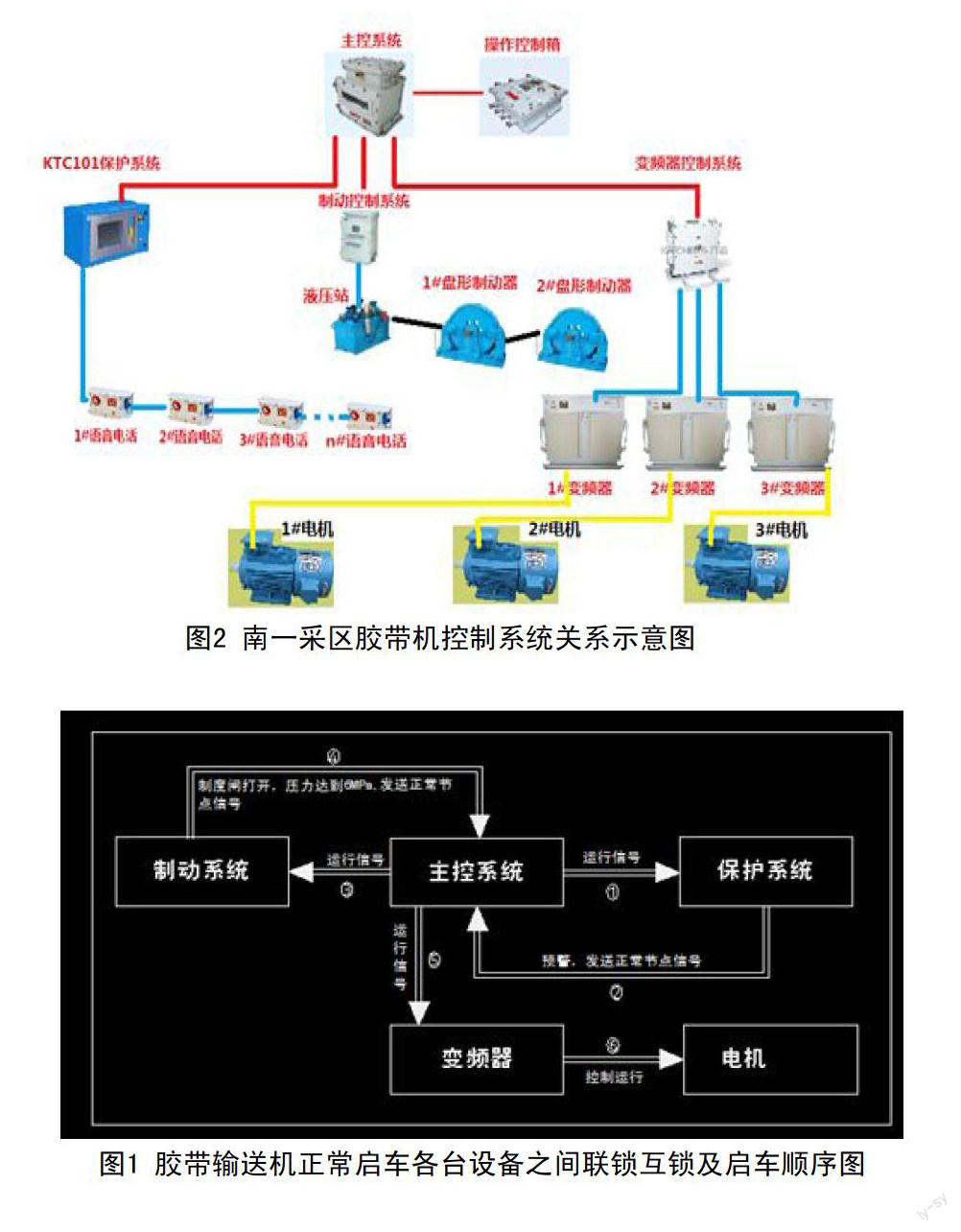

永煤公司新桥煤矿南一采区胶带上山全长1 095 m,最大倾角为18.05 °,平均倾角11.74 °,平均运量为800 t/h。该部胶带机驱动装置采用三台唐山开诚型号为ZJT1-315/1140的四象限315 kW变频器加南阳防爆三台250 kW的变频专用电机拖动。制动系统为邹城广信生产的型号为KPZ-I-1400/96自冷盘式制动装置。胶带输送机保护系统采用的是天津华宁KTC101沿线通讯保护系统。由于该胶带机采用了多家不同厂商的设备配合使用,设备之间的关系较为复杂,系统没有形成良好的闭环控制。空载和轻载时该系统还能正常起动运行,但是当胶带机由于某种原因(如前级胶带机突然停机、胶带机自身保护动作、胶带机尾卡矸等)重载停机后,再次开机时胶带会出现飞车现象(带速达到额定带速的2~3倍),不能一次性起车成功,此时变频器过载跳电,需多次开机将胶带上的物料卸去一部分后才能正常起车。

1 重载启车飞车的原因分析

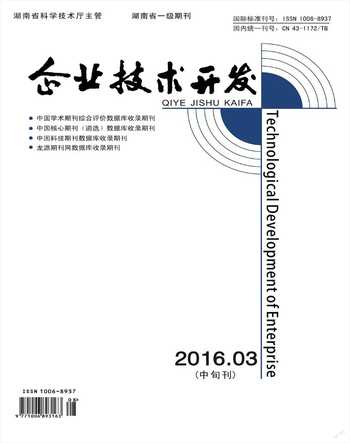

由于该部胶带机采用了多家不同厂商的设备配合使用,各台设备都有自己小型控制系统,系统与系统之间只通过物理节点实现了设备之间的连锁互锁关系。胶带输送机正常启车各台设备之间联锁互锁及启车顺序图,如图1所示。

主控系统向保护系统发出运行信号,保护系统正常预警后给主控系统返回一个正常节点信号。主控系统收到保护系统的正常信号后给制动系统发送运行信号,制动系统液压站工作制动闸块打开,当制动系统液压站工作压力达到设定压力 (6 MPa)盘形闸完全敞开后给主控系统返回一个正常节点信号。主控系统收到制动系统的正常信号后给变频驱动系统发送运行信号,变频器带动电机匀速启动后胶带机正常运行。南一采区胶带机控制系统关系示意图,如图2所示。

此种逻辑关系存在一定的弊端,胶带输送机在空载或轻载正常起车时,设备能正常运行。当重载起车时,系统程序设计必须在制动系统液压站工作压力达到设定压力盘形闸完全打开后变频器才能起动。但是在盘形闸打开的过程中,因为胶带自身及煤的自重,会产生一个向下的重力,当该重力大于盘形闸的制动力矩时胶带就会开始向下滑动,且速度越来越快。当制度闸液压站工作压力达到设定压力,盘形闸完全打开后,胶带带速已经达到5~6 m/s,此时变频器启动,变频器频率由0HZ缓慢上升,由于电机已经超速转动,附加在电机上的旋转磁场与电机转速转差相差过大,电机电流过载,变频器保护动作胶带机起车失败。

通过对胶带机重载起车原因进行分析得出:南一采区胶带输送机重载飞车是由于变频器与盘形制动器两者起动时间配合不当造成。

2 解决方案制定与论证

解决方案:解决该问题关键就是使变频器与盘式制动器两者启动时间有效配合。

制定方案一:通过增加轴编码器来检测驱动电机或者胶带机滚筒在重载起车时的动态。重载起车过程中,当盘形闸微微打开,胶带刚刚开始下滑,驱动电机或滚筒就会通过轴编码器将运行信号发送至主控站PLC,主控系统马上给变频器发送启动指令(由于电机刚开始低速旋转,转差很小,变频器不会过载)。电机在变频器的拖动下加速到额定转速,胶带机正常起车。

需用材料:矿用本安型轴编码器一个(约5 000元)。

西门子高速计数模块FM350-1一块(约8 000元)。

通信控制线缆100 m(约500元)。

制定方案二:现场观察在重载起车时盘形制动器收到开闸命令后,在开闸过程中胶带开始下滑时制动系统液压站的制动压力(贴闸压力),在此压力下盘形制动器的制动力矩约等于胶带下滑的重力。此时变频器启动电机也不会产生过载现象,胶带机也可以正常起车,此方案需要在制动系统控制柜增加EM277通讯处理模块与主控系统通信,主控系统通过通信数据采集制动系统液压站的实时压力,监测贴闸压力适时启动变频器。

需用材料:西门子通讯模块EM277(约1 500元)。

通信控制线缆20 m(约100元)。

通过论证得出结论:方案一与方案二相比较实现的功能基本相同,但方案一需要的费用较多且对原系统改动较大,所以决定使用方案二来对该系统进行技术改造。

3 方案实施

①现场观察在重载起车时盘形制动器开闸过程中胶带开始下滑时制动系统液压站的制动压力(贴闸压力)约为2.5 MPa,为保证可靠,计划在程序中设置重载时变频启动压力为 2.0 MPa。

②在制动系统控制柜内添加西门子EM277通信模块并接线。

③将西门子EM277通信模块的通信线与主控系统西门子S7-300PLC的CPU相联通。

④在主控系统西门子S7-300PLC增加控制程序。

⑤为保证修改后的系统出现问题后不影响胶带机正常运行,需将操作台上的备用旋钮连接至PLC上的数字量输入点I3.7来对新增加的PLC程序进行投切。

4 实施效果

当胶带上满负荷时重载停机,此时将操作台上的旋钮打到闭合位置,主控PLC运行重载起车程序。按下胶带机启动按钮后,制动器液压站电机启动。当制动液压站压力达到预设贴闸压力值时,变频器按程序设计启动,胶带机按变频器预设加速度缓慢起动,查看电机运行电流均正常。变频器达到额定频率后主驱动电机达到额定转速,胶带机正常起车。

5 效益分析与计算

5.1 安全效益

下运胶带机重载起车时由于胶带自重及煤重在惯性作用下,会产生强大的下滑力,胶带运行速度过快,对机头设备及机架等冲击力较大,容易造成设备损坏,电机烧毁,严重影响我矿主煤流系统的正常运行。损坏的设备与更换设备带来生产影响损失更加不可估量。下运胶带输送机重载启车飞车的处理,延长了设备的使用寿命,有效解决了胶带机在重载时需多次开机才能起动问题,节省了宝贵的生产时间与电力,达到很好的节能效果。

5.2 经济效益

胶带机重载停车后需要多次才能起动,每次重载起车大约需要使用20 min。按每天出现一次重载停机计算,每年多增加重载起车时间为120 h(5 d)。

每年节省电费:重载起车过程中电量消耗为正常开机时2倍以上,南一采区三台电机功率为3×250 kW,每小时使用电量约750 kW·h,每kW·h按0.31元计算:

节省电费为:120 h×750 kW·h×0.31=27 900元

该部正常运输时煤量约为500 t/h,每天胶带机运行14 h计算,每年节约时间可产煤14×500×5=35 000 t,吨煤价格约为420元/t,每年节约时间可生产原煤价值为:35 000×420元/t=1470.万元。

产生经济效益为:1 470+2.79=1 472.79万元。

6 结 语

下运胶带输送机重载启车飞车原因分析及处理,使得胶带机重载起车时运行更稳定,保证了设备的正常运行。为安全生产提供保障。同时也解决了重载开机时的胶带机飞速下滑对机械系统及电气系统的冲击问题,延长了设备的使用寿命。节省了宝贵的生产时间与电力,达到很好的节能效果。

参考文献:

[1] 刘怀远.大功率下运带式输送机制动技术的几点浅析[J].科技探索,

2014,(1).