烧结温度对无压烧结碳化硅陶瓷微观结构及性能的影响

杨新领 郑奔 李志强 郑浦

摘 要:以B4C为烧结助剂无压烧结制备碳化硅陶瓷。研究了烧结温度与碳化硅烧结体密度、三点抗弯强度、维氏硬度之间的关系,并对不同温度下制备的碳化硅陶瓷进行了显微结构形貌观察。结果表明:当烧结温度在2 100 ℃附近时,碳化硅陶瓷的密度达到3.16 g/cm3,相对密度超过98%,微观形貌观察均匀致密,三点抗弯强度达到500 MPa,维氏硬度为2 750,具有较好的力学性能。

关键词:碳化硅陶瓷 无压烧结 显微结构 性能

中图分类号:TQ174 文献标识码:A 文章编号:1674-098X(2016)01(c)-0054-03

碳化硅是一种共价键化合物,具有耐高温、耐腐蚀、耐磨损、低密度、高温强度高等优异性能,被用于制备碳化硅陶瓷广泛用于密封环、耐磨喷嘴、轴承、防弹板、热交换器、高导热大规模集成电路的基片、火箭喷嘴等各种耐磨、耐热、耐腐蚀制品[1-2]。为了提高碳化硅陶瓷的应用性能,碳化硅陶瓷的制备工艺及工艺参数的优化研究一直是陶瓷材料工作者的研究热点,比如通过选取不同的烧结助剂、改变成型方法和工艺、改变烧结配方和工艺等等[3-6]。该文以B4C为烧结助剂,采用已工业化应用的无压烧结工艺,研究烧结温度与碳化硅陶瓷密度、微观形貌以及抗弯强度、维氏硬度等力学性能的关系,为工业制备碳化硅陶瓷选择烧结温度提供依据[7-8]。

1 实验

1.1 实验过程

实验中选用D50为0.5 μm的碳化硼作为烧结助剂,水溶性树脂为粘结剂。按碳化硅90 wt.%、粘结剂8 wt.%,其他添加剂2 wt.%的比例取料,球磨混匀后放入金属模具中压制成3 mm×4 mm×36 mm的长方体素坯。将压制好的素坯放入石墨坩埚中,然后将坩埚放入烧结炉,于氩气保护气氛下升温烧结。烧结过程分脱粘、烧结和降温冷却3个阶段。脱粘温度为600 ℃~800 ℃,时间为1 h。烧结过程通过设定不同的烧结温度进行烧结,保温时间均为45 min。后自然冷却至室温。

1.2 性能检测

利用阿基米德原理测量试样的烧结密度,在INSTRON-5566万能材料试验机测量三点抗弯强度,试样规格为3 mm×4 mm×36 mm,跨距20 mm,加载速率为0.5 mm/min。每种样品端面抛光后检测维氏硬度,并采用PHILIPS-FEI公司生产的Quanta 600F场发射扫描电子显微镜进行断面的微观形貌观察。

2 结果与讨论

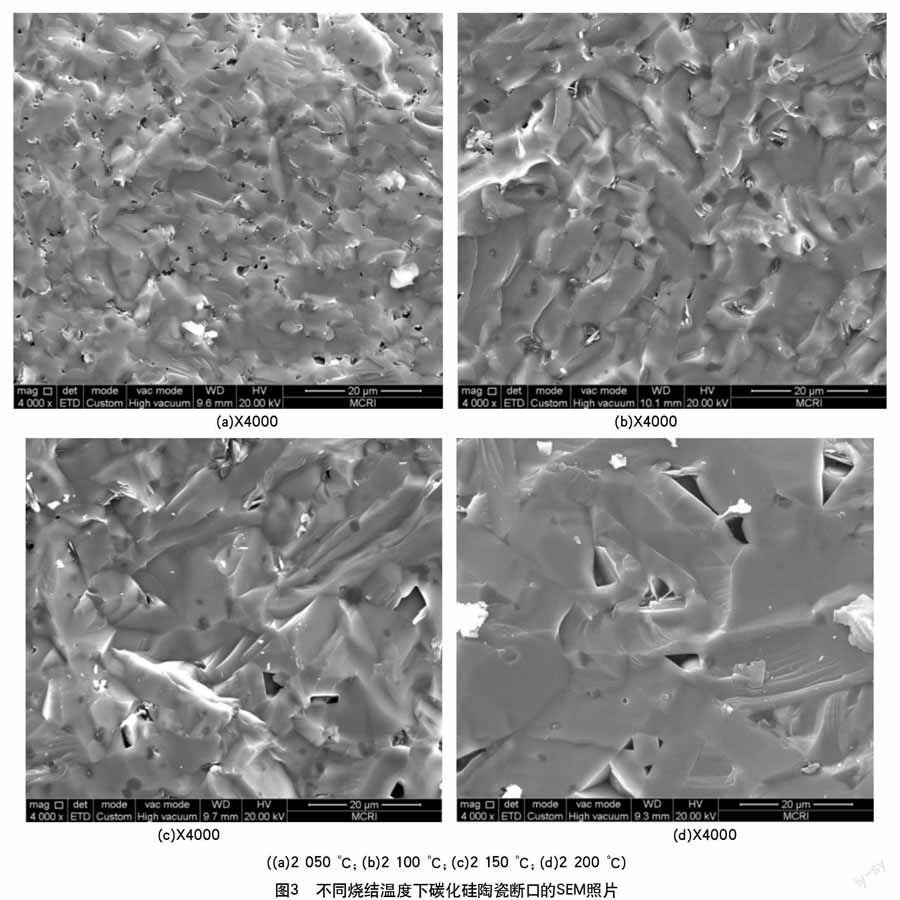

相同的素坯制备工艺,不同烧结温度下获得的碳化硅烧结体性能数据如图1~图4所示。其中,图1为烧结温度与碳化硅烧结体密度的关系,图2为烧结温度与碳化硅烧结体抗弯强度、硬度的关系,图3为不同烧结温度下碳化硅陶瓷断口的微观形貌。

从图1可以看出,随着烧结温度的升高,碳化硅烧结体的密度随着烧结温度的升高而迅速增加,在2 150 ℃附近烧结体密度达到最高,达到3.16 g/cm3,相对密度超过98%(理论密度3.21 g/cm3)。然后随着温度的升高,密度反而趋于下降。说明烧结温度过高和过低,都影响烧结体的致密程度。烧结体的致密程度直接影响其抗弯强度、硬度等力学性能,对照图1与图2、3可以看到,碳化硅陶瓷的抗弯强度与硬度随烧结温度的变化关系与密度-烧结温度曲线的趋势一致。当烧结温度未达到最佳烧结温度时,烧结体的密度、强度、硬度数值均比较低。随着烧结温度的逐步升高,所有指标均有所上升,并在2 150 ℃附近达到最大值。当超过2 150 ℃后,随着烧结温度的继续升高,各项性能指标反而有所下降。碳化硅陶瓷的强度主要取决于碳化硅晶粒的尺寸、形貌和分布。当温度升高时,断裂机理由脆性断裂为主逐渐向亚临界裂纹扩展转变。在裂纹沿晶晃扩展的沿品断裂模式下,亚临界裂纹扩展的阻碍作用源于晶界相,由晶界相的性能决定。当温度进一步升高到晶界相的软化点时,会出现晶界滑移和空位的形成(蠕变裂纹生长)。对所有碳化硅陶瓷而言,强度对温度的依赖关系都是相似的,所不同的只是亚临界裂纹扩展和蠕变裂纹生长的起始温度不同,而这是由晶界相的化学特性所决定的。

采用扫描电镜进行断口微观形貌观察可发现,烧结温度为2 050 ℃时断面的晶粒细小,但气孔较多,在2 100 ℃时断面气孔最少,达到最大致密化;2 150 ℃时气孔较少,但晶粒开始长大,2 200 ℃烧结时,气孔增多,晶粒开始粗大化。根据烧结初期众多的双球模型及烧结中期的正十四面体的显微结构模型,较小的晶粒尺寸认为有助于烧结的致密化,晶粒生长不利于烧结体的致密化。因此烧结温度的控制至关重要,温度过低,颗粒间的反应的动力不足,收缩和反应动力不足,气孔不易及时排除,从而气孔较多,致密度较低;温度过高,烧结驱动力加大,晶粒收缩动力不一致,个别晶粒开始异常长大,气孔从而增加,所以温度控制在2 100 ℃最为合适。

3 结论

(1)碳化硅陶瓷的密度与烧结温度紧密相关。当烧结温度为2 100 ℃时,碳化硅陶瓷密度达到3.16 g/cm3,相对密度超过98%。(2)碳化硅陶瓷的抗弯强度和维氏硬度与烧结温度的关系曲线和密度变化趋势一致,当达到最佳烧结温度2 100 ℃,三点抗弯强度达到500 MPa,维氏硬度为2 750,具有较好的力学性能。(3)断口形貌SEM照片显示出,烧结温度偏低时,碳化硅陶瓷的孔隙较多,密度较低;烧结溫度过高,晶粒异常长大导致结构疏松,密度下降,力学性能降低。对于密度以及抗弯强度和硬度数值,最佳烧结温度均为 2 100 ℃。

参考文献

[1] 柴威,邓乾发,王羽寅,等.碳化硅陶瓷的应用现状[J].轻工机械,2014,30(4):117-120.

[2] WANG I,SNIDLE R W,GU L.Rolling contact silicon nitride bearing technology:a review of recent research[J].Wear,2000,246(1-2):159-173.

[3] 武七德,孙峰,吉晓莉,等.用低纯碳化硅微粉烧结碳化硅陶瓷[J].硅酸盐学报,2006,34(1):60-64.

[4] 张翠萍,茹红强,岳新艳,等.反应烧结碳化硅制备碳化硅/B4C复合材料的研究[J].稀有金属材料与工程,2011,40(S1):536-539.

[5] 王艳香,谭寿洪,江东亮.反应烧结碳化硅的研究与进展[J].无机材料学报,2004,19(3):456-462.

[6] 王春华,王改民.常压烧结碳化硅陶瓷的制备及导电性能[J].中国陶瓷,2008,44(7):52-53.

[7] 李志强,李祥云,马奇,等.喷雾造粒技术在反应烧结SiC密封材料中的应用研究[J].浙江大学学报,2007,35 (7):40-43.

[8] 吴澜尔,江涌,乔发鹏.烧结温度对碳化硅陶瓷力学性能的影响[J].粉末冶金技术,2010,28(1):58-60.

[9] 代建清,马天,张立明,等.粉料表面氧含量对GPS烧结氮化硅陶瓷显微结构的影响[J].稀有金属材料与工程, 2005,34(2):189-193.