浅谈某车型后部下车体总成尺寸控制方案

宋昌铭 黄华艳 李立

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.柳州六和方盛机械有限公司,广西 柳州 545006)

【摘 要】目前,我国汽车制造业处于快速发展阶段,为提高汽车的制造水平,提升企业的核心竞争力,零件的尺寸控制研究显得非常重要。文章介绍了某车型的后部下车体总成结构,重点阐述零件冲压件的回弹、变形形式及焊接过程的焊接变形及其原因,诠释冲压件、焊接件的尺寸控制过程、方法,以及对零件、工装、操作过程的监控,减少冲压、焊接的变形量,保证零件精度,优化车身设计,可推广到类似结构的其他项目中。

【关键词】焊接变形;工装夹具;尺寸控制

【中图分类号】U463 【文献标识码】A 【文章编号】1674-0688(2016)03-0066-04

0 引言

近年來,国内车市火爆异常,汽车生产企业之间的竞争非常激烈。随着汽车需求量的增大,人们对汽车的品质要求也越来越高。主机厂为满足客户的需求,需要在短时间内实现产能最大化、性价最优化,这就要求产品的结构更具合理性,只有这样,才能使产品更具竞争力。因此,对产品尺寸的控制就必须高要求。后部下车体总成作为整个车架的主要载体,其结构和精度对整车尺寸有很大的影响。后部下车体总成的零件多、焊点多且复杂,焊接产生的变形量较大,直接影响底盘件的安装尺寸、左右侧围总成的匹配尺寸等。因此,研究控制后部下车体的尺寸方案,对现实的生产过程有重要的指导意义。本文从某车型的后部下车体的结构、冲压件、焊接过程出发,探讨其尺寸控制的方法。

1 结构分析

某车型的后部下车体总成结构由左、右后大梁和后地板、侧拉杆、2根横梁组成,通过电阻点焊、塞焊(CO2气体保护焊)连接。后部下车体总成结构如图1、图2所示。

整个结构的焊接顺序如下:先由大梁、侧拉杆焊成分总成。再与横梁焊接组成车架,最后与地板焊接组成总成,零件结构简洁,焊接过程清晰、明朗。整个总成结构的关键测点占白车身关键测点的30%左右。因此,总成的尺寸状态对白车身尺寸的贡献度很大,必须重点监控。

后部下车体总成底部直接承载后悬挂、油箱、消声器、备胎等底盘件,侧面对侧围尺寸直接作用。后大梁是整个结构的主要载体,其尺寸状态的优劣在很大程度上决定了整个总成尺寸的优劣,因此需重点控制后大梁的尺寸状态。

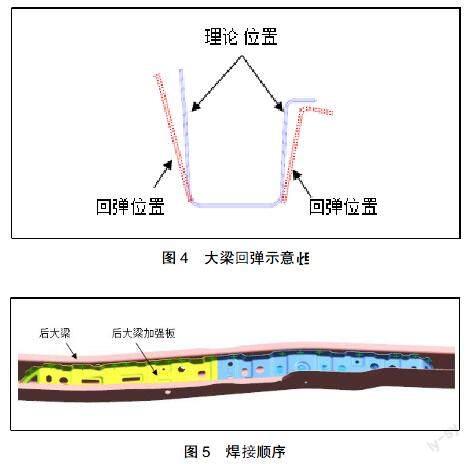

大梁单件呈“U”形,长度接近1 900 mm,板厚1.6 mm,高强度、难成形、回弹大,冲压易造成侧面扭曲、法兰面勾头、基准离空,易成跷跷板形状。当焊接成车架后,累积的公差进一步放大,造成底盘件、侧围等匹配件间的孔位不合、间隙偏差大,严重影响底盘关键点的合格率,进而影响整个白车身的尺寸合格率。

2 原因分析

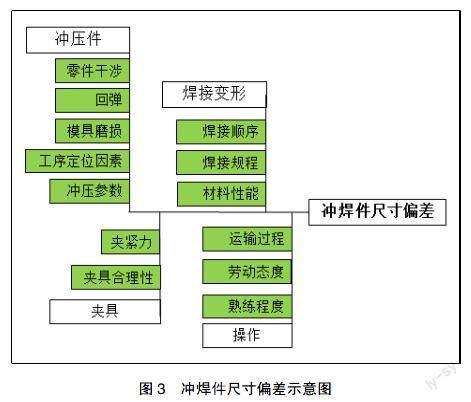

一般冲焊件的尺寸偏差都由以下几个因素造成:零件自身偏差、夹具定位的不稳定性、焊接变形、操作工艺性(如图3所示)。

(1)零件偏差,后大梁是主要的影响因素,主要表现为回弹大、侧面间隙不均匀,易与大梁内的加强板匹配时,因大梁侧面与加强板搭接区域较长,常出现离空段、干涉段。装件时,干涉段会造成大梁“U”形口外趴,Y向尺寸变大,最终总成与侧围的轮罩区域匹配时,导致侧围间尺寸变宽;焊接时,离空段造成大梁的“U”型口内拉,Y向尺寸变小,最终总成与侧围的轮罩区域匹配时离空,导致焊接易出现虚焊。

(2)夹具的合理性,主要表现为定位基准的一致性。基准体系指导模具、夹具、检具的定位、检测,使各工序件的定位基准一致,保证零件装配的一致性和稳定性。夹具的定位基准要保证与GD&T图纸尽量一致,消除由于基准不同而产生的尺寸误差,简化装配协调关系,提高装配精度,只有这样,才能表现出模、检、夹具前后一样的状态。

(3)焊接变形,表现在由于局部高温加热而造成焊件上温度分布不均匀,最终导致在结构内部产生了焊接应力和变形。后车架焊接时,一般都会产生弯曲变形。弯曲变形不仅会影响车身的尺寸精度、装配精度,还会降低车架的承载能力。

(4)焊接操作,表现在员工的熟练程度、工作态度。零件焊接要求焊枪与焊件之间保持90°,且零件的焊接熔合时间是1~2 s,时间过短,会产生虚焊,时间过长,会导致焊穿。这就要求企业必须定期培训员工,这样不仅可以提高员工的操作能力,还能增强员工的责任心,端正其工作态度。

3 控制方案

3.1 冲压件控制

零件的偏差主要出现在冲压阶段,冲压件尺寸偏差是总成焊接时,其处于非自然状态下,这是造成尺寸偏差的主要原因。由于冲压件存在尺寸差,所以零件搭接不理想,虽然能在夹具的压紧力作用下强行匹配一起焊接,但是会产生更大的焊接变形,从而造成总成尺寸的不穩定性。

后部下车体总成的冲压件,除大梁外的其他零件,成形性相对较好,可以根据上检具的尺寸状态进行整改。以下主要介绍后大梁。

后大梁回弹形式如图4所示。大梁回弹解决方案如下。

方案一:大梁成形的模具除拉延模、翻边整形模、切边冲孔模外,增加一序侧面整形模。侧面整形模可以有效地减少大梁侧面的回弹量、扭曲量。

方案二:通过修整大梁底部的模具R角。R角修整得越小,零件侧面越往内收;R角修整得越大,零件侧面越往外放。修整完成后,根据在检具的尺寸状态,再进行下一轮的整改。整个修模过程较为频繁,只有经多次修整后,才能得到相对理想的尺寸状态。修整R角,是汽车厂家整改大梁普遍选择的方法,效果也比较明显。难点如下:由于大梁较长,所以若要保证大梁底部R角整条尺寸的一致性,则对钳工的业务水平要求较高,修模高频次会延长整个开发周期。

除大梁侧面回弹尺寸外,因为后悬挂的安装面在底面上,所以还要关注大梁底部的尺寸。后悬挂测点关系到底盘关键点合格率,大梁冲压时需保证模具压到底,这样,底部尺寸才有保障。在冲压时,压力机的吨位、工作速度等不同,会造成尺寸偏差不一致,因此需要选择合理吨位的压力机、调节出合适的压机工作速度。

3.2 焊接工装控制

工装夹具是车身各零件定位和装配的载体。夹具的主要作用就是保证所有焊接冲压件之间的相对位置及焊接件的尺寸精度、合理的设计、焊点规划、焊钳选择,确保焊接质量,降低生产成本,提高生产效率。工装夹具可以有效地控制零件总成的尺寸稳定性。

夹具的设计除保证基准一致性外,还要考虑控制夹具的材料性能、结构设计合理性,保证焊接的效率,满足产能。设计夹具时,焊接夹具要以零件焊接工艺和产品质量为标准,不仅要考虑生产纲领,熟悉产品结构,理解钣金件变形特点,掌握冲压、涂装及总装的工艺要求,还要通晓零件的装配精度和公差分配。

夹具结构的合理性主要体现在人机工程是否满足,设计时仿真夹具运动机构,模拟焊枪焊接,让出合理空间便于员工取放零件,避免焊枪和零件干涉等。视零件不同给零件一个合理的夹紧力,以保证零件在焊接过程中满足焊接要求。夹紧力过大,工件会被压变形;夹紧力过小,工件焊接时会产生移动。

在生产过程中,冲压件的尺寸偏差会导致其与焊接工装间的应力集中,长期作用会导致夹具定位元件受损、变形,造成虚焊、飞溅,从而使夹具性能下降。夹具在长期的生产过程中,定位销的磨损失效会造成定位不稳定、装配公差大。日常生产中,应对工装夹具进行持续的状态监控和进行潜在失效分析,及时对失效的工装夹具进行维护,及时消除尺寸偏差。

3.3 焊接变形控制

3.3.1 合理的焊接顺序

零件焊接采用合理的焊接顺序,可以消除部分焊接应力,焊接变形可以达到最小化。如图5所示,后大梁和大梁加强板焊接时,侧面焊接范围长达1 200 mm,因此必须通过不同的焊接顺序,验证焊接变形量的大小。

方法Ⅰ:从左到右焊接;方法Ⅱ:从中间往两侧焊接;方法Ⅲ:从左到右进行隔断跳焊。

后大梁焊接完成后,放置在检具上,夹紧前部、中部4个基准面,观察测量后部2个基准面的离空量,计算焊接前后变形量,变形量小的为最优的焊接顺序方案。对于此类结构匹配的焊接方式,可以进行一定的推广。

经过现场验证,方法Ⅱ,即由大梁中间往两头焊接的方式,变形量最小。焊接顺序经优化后,尺寸偏差和稳定性得到了改善。对于不同的零件结构,应结合自身产品的特点,不断总结和摸索适合的焊接顺序,以达到尺寸控制的目的。

3.3.2 反变形法

大梁结构的特殊性,决定了焊合件会有大的回弹、变形。反变形法是控制焊接变形最常用的一种方法,通常适用于控制“U”形焊件弯曲变形。

分析大梁焊合后可能产生的变形方向和大小,在焊接装配前,应使大梁发生大小相同、方向相反的变形,抵消焊后发生的变形,达到防止焊后发生变形的目的(如图6所示)。

一般后大梁焊接后会成跷跷板形状。如果在检具上表现为变形3 mm,根据经验值在焊接前可在中部基准面调高5 mm,进行强行关夹焊接。焊接完成后,两侧向上的变形量刚好抵消中部基准的垫高量,以此控制消除后大梁的焊接变形。

3.4 操作控制

在零件焊接过程中,操作人员的操作手法也会对零件尺寸产生影响。例如,焊钳电极臂与被焊零件焊面垂直,易引起焊点扭曲和焊接变形;焊接电极臂因角度不当而接触到零件的边缘,易引起焊接分流和零件变形。

后部下车体总成,因Y向距离较大,在焊接总成中部的焊点时,焊臂容易碰到零件边缘,容易导致地板翻边的轮罩区域被撞变形。

在前期的工艺规划中,设计单位应当充分考虑焊接设备的可操作性,将人为操作控制对零件尺寸精度的影响降至最低,尽可能地避免此类的随机误差。

4 结论

本文通过“人、机、料、法、环”等方面,介绍了某车型后部下車体总成的尺寸控制过程和方法。零件的回弹、焊接变形不可避免,需要上游的设计部门不断从实际生产中总结经验,通过设计合理的产品结构、工艺、工装等技术手段,从产品开发设计直至生产出成品的一系列环节和过程,实现零件尺寸的控制,最终实现理想的制造质量和产品质量。

随着国内车市竞争日趋白热化,汽车的产品品质决定了其在市场中的竞争力,而产品品质则要求其具备良好的尺寸控制。本文介绍的某车型后部下车体总成的尺寸过程控制方法,可以借鉴到其他车型,对类似结构的尺寸控制有一定的指导意义。

参 考 文 献

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002:1277-1280.

[2]林忠钦,胡敏.轿车车体装配偏差研究方法综述[J].机械设计与研究,1999(3).

[3]马松.工裝夹具设计的思考[J].企业科技与发展,2014(1).

[责任编辑:钟声贤]