重型商用车驾驶室模态试验与分析

庞宇达

摘 要:驾驶室模态分析是商用车NVH特性研究的重要内容,识别驾驶室模态对避免驾驶室结构与声腔共振以及降低车内噪声有着重要的意义。本文以某重型商用车驾驶室为例,采用模态试验法进行模态测试及分析,获得驾驶室模态频率和变形部位,为后续驾驶室的结构优化和NVH性能改善提供了重要依据。

关键词:驾驶室模态;模态试验法;NVH性能;结构优化

车辆NVH特性是指在车辆工作条件下驾驶员和乘客感受到的噪声(Noise)、振动(Vibration)和声振粗糙度(Harshness),是衡量汽車质量的重要综合性指标。驾驶室作为是重型商用车四大系统之一,可直接将振动噪声传递给驾驶员和乘客,其结构性能的好坏对整车NVH有重要影响,并将直接影响到产品的竞争力。因此,在研发阶段就必须严格控制驾驶室结构模态等车辆NVH性能关键参数。

商用车驾驶室车内噪声成分含有低频、中频和高频,在汽车研发阶段要分别考虑加以抑制。由结构振动引发的低中频噪声,易引起乘客疲劳烦躁等不适,严重影响汽车乘坐舒适性。研究通过测试分析和优化驾驶室结构模态以降低驾驶室内振动、噪声意义重大。本文基于国内某重型商用车,采用模态测试分析技术,研究了驾驶室结构NVH特性,为后续驾驶室结构优化和降低了车内振动噪声提供了重要依据。

一、模态测试基本原理.

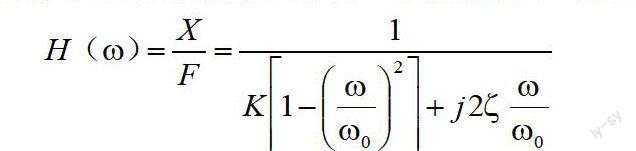

驾驶室系统离散化后可视为一种具有N个自由度的线弹性动力系统,其强迫振动的运动方程式可用矩阵形式表示:①

传递函数可表示为:[M]--质量矩阵,实对称矩阵,正定;[C]--阻尼矩阵,实对称矩阵,半正定;[K]--刚度矩阵,实对称矩阵,正定或半正定。

对于线性系统,多自由度系统的频响函数是多个单自由度系统频响函数的线性组合。要确定全部模态参数,实际上只要测量频率响应函数矩阵的一行或者一列即可。

二、驾驶室模态测试方案

(一)模态分析方法

模态测试分析方法分为时域法和频域法。时域法是直接由结构的时域响应求得模态参数,而频域法则是先把测试数据变换成频域数据,然后进行模态参数识别。实验模态测试分析是通过试验测定传递函数并识别模态参数,属频域法。对结构进行模态试验,识别模态参数,通常包括下面四个步骤:对结构进行激振、测量力和响应数据、估算传递函数、识别模态参数测试数据。文章介绍采用北京东方所INV306U动态测试分析系统结合国际流行的Polylscf(即PolyMAX)模态分析算法进行商用车驾驶室模态测试及分析。

(二)模态试验方案

本次试验采用激振器法模态测试,测试方案为单点激励,多点响应的试验方案:.试验设备采用北京东方所INV306U动态信号测试分析系统和DH103压电加速度传感器;20公斤激振器两个,配套功率放大器两个和INV306U自带信号源模块组成信号采集系统(获得响应信号);用DHDAS基本控制分析软件和DHMA实验模态分析软件;.驾驶室采用柔性绳索吊装,近似于自由-自由条件,经测定,刚体共振频率为2.5Hz远低于驾驶室一阶固有频率,对测试影响很小,可忽略不计。激振点选择在驾驶室左右后悬置上,采用两个激振器,激振信号采用猝发随机信号,激振频率带宽为1~200Hz。

1、传感器布置原则要尽量布置在振动量大及能反映驾驶室外观特征的位置上。因此,传感器布置在驾驶室的左右侧围、前围、后围、顶棚和地板上,拾振点建模。

2、每组测试采用25个传感器拾振,并逐批移动传感器;为减少漏掉模态的机会,全驾驶室测点均匀分布,共设置.1000个测点,分40组测量。测试过程中,同时观察信号的时域波形和频谱的一致性确保信号的可靠性。

三、模态试验数据验证.

信号在关心频率段内(0~200Hz)的相干性很好,对振型相关性的矩阵校验,采用的是模态置信准则(MAC)来估计。MAC是两个向量间对应的相关系数,同一物理模态的两个向量的MAC值一般应当接近于1,而不同模态的两个向量间的MAC值一般则比较小。通过信号校验,本轮模态试验测试信号数据的相关性很好,可靠性非常高。

四、模态试验结果与分析

用东方所DHMA实验模态分析软件对重型商用车驾驶室各测点传递函数先进行集总平均,然后进行模态拟合,计算模态参数。通过观测识别出的模态振型动画,可看出:车身振动模态可分为车身刚体模态、车身扭转、车身弯曲和车身局部振动模态。振动模态参数分布如下表1,部分模态振型如下表2。从表1中可看出,第一阶弹性模态是刚体模态的7.6倍,故保证了隔离环境振动对车身模态试验的干扰,提高了频响函数的信噪比。

五、结论

本文以某重型商用车驾驶室为分析对象,通过激振器法模态试验测试和分析,获得了主要的模态参数和振型分布。由此可以直观地获得该驾驶室的动态特性,为设计人员改进结构设计提供了非常直观的依据,这对于我国汽车行业发展意义重大。

参考文献:

[1]张学荣.NJ6400白车身结构动力学分析及优化设计[J].机械研究与应用,2002.

[2]杨英.某轿车白车身模态分析与试验研究.东北大学学报[J].2008.

[3]范叶,杨沿平,孟先春,唐杰.汽车轻量化技术及其實施途径[J].汽车工业研究.2006.

[4]孙营,王泽斌.灵敏度方法在汽车设计中的应用[J].湖北汽车工业学院学报.1999.

[5]汪树玉,刘国华,包志仁.结构优化设计的现状与进展[J].基建优化.1999.