大落差向下泵送混凝土的施工技术探析

(广西大都混凝土集团有限公司,广西 南宁 530031)

【摘 要】随着城市建设的发展,城市建设用地越来越有限,只能往竖向发展,因此未来的建筑施工要么是高层建筑施工,要么是深坑施工。在实际施工中,深坑的混凝土泵送技术要求比高层的混凝土泵送技术要求高。文章结合实际施工案例,介绍了大落差向下泵送混凝土时应该注意的现场施工细节及其相关问题的解决方法,以期为类似工程施工提供参考。

【关键词】大落差;泵送;管道;堵管

【中图分类号】U445.57 【文献标识码】A 【文章编号】1674-0688(2016)04-0119-03

1 工程概况

南宁市会展中心改扩建工程是南宁国际会展中心的后续工程,该扩建工程建筑面积为326 075 m2,建设内容包括新建A、B、C地块的新展厅及功能用房,5#地块的配套用房及室外配套工程一期、二期、慢行交通系统等,其中B地块与地铁站连接通,C区地下停车场与石园路连接隧道;B、C地块新建建筑面积为251 751 m2,占地面积为83 539 m2,绿化率为34%,地下车库及配套面积为117 479 m2,可容纳机动车位2 369辆,新增展厅面积为31 993 m2,办公面积为12 712 m2,商业面积为5 250 m2。

2 施工现场状况

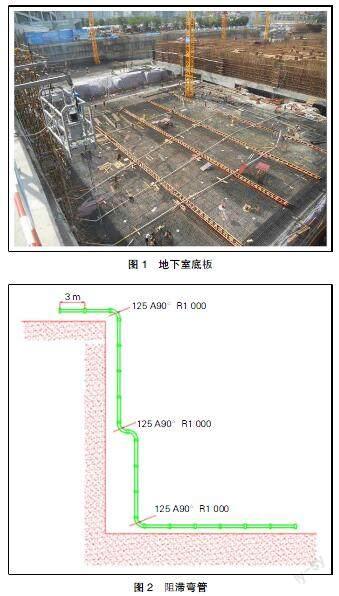

在对该工程C区第一块地下室底板进行混凝土浇筑时出现几次堵管现象,经到现场观察了解(如图1所示),该块地下室底板共使用约6 000 m3混凝土,强度等级为C40P8碎石,垂直向下运输距离约25 m,水平运输最长距离达150 m;现场采用3台型号为SY5125THB-9018Ⅲ的车载泵一字排列在工地的南面,采用从北面最远处开始边打边拆管的施工方案。经与操作人员交流发现,堵管一般发生在转换搅拌车以后或停止泵送一段时间之后;从现场堵管部位来看,发生堵管时大部分是堵塞在垂直管与水平管联接处的弯管和距离弯管不远处的底部水平管上,拆卸管道清理出来的混合料多为粗骨料,而且3条管道都出现过堵管现象。此外,现场用3台泵机同时泵送,因施工方嫌麻烦,只在现场搭建了一个立管支撑架,3套管道从同一个立管支撑架安装下来,在垂直管中间(即约12 m处)用2个125 A90°R1000的弯管组成一道阻滞弯管(如图2所示),底部3条水平管间距不大,用长方木作支垫。在沿管道检查过程中也发现,有几处底部水平管道连接位置上有漏水痕迹,经检查发现管扣螺栓是紧固的。

3 原因分析

俗话说“上山容易下山难”,泵送混凝土也是一样;经对现场施工状况分析发现存在如下问题。

(1)垂直向下的运输距离约25 m,在布管上,在立管中间(即12 m处)只安装一道阻滞弯管是不能防止因管道内混凝土的粗骨料下落速度快、砂浆下落速度慢而造成混凝土离析型堵管。

(2)由于向下泵送且落差大,所以在泵送暂停时,立管内的混凝土因自重作用而使底部水平管内的混凝土继续慢慢地向前运动,使立管内产生空穴,混凝土颗粒间产生相对运动,随着时间的延长,相对运动增大,离析会更加严重。与此同时,管道内混凝土中先行下沉的颗粒骨料由于弯管阻力的作用在弯管底部沉积聚集。如果滞留时间过长,粗骨料就有可能在弯管底部填实,再泵送时由于阻力增大,在弯管部位造成传递压力的反弹而出现紊流,水泥浆通过粗骨料间空隙流失,使混合料失水聚集引起堵管。

(3)3套混凝土输送管道从同一个立管支撑架安装下来,由于在泵送混凝土过程中会产生振动而相互影響,特别是在3台泵机分别泵送的时候,正在泵送的管道产生的振动对不在泵送的管道起到的振捣作用,加快了不在泵送的管道内混凝土粗骨料的下沉速度而造成混凝土离析堵管。

(4)底部3条水平管间距小,且安放在同一根方木上,在泵送时也会相互间振动产生影响,特别对长时间待料的管道影响特别大,管道内的水泥浆润滑层被破坏,粗骨料下沉密集,等再泵送时由于附近的砂浆被挤走,运动阻力加大,泵送速度变慢直至运动停止而造成堵管。

(5)底部水平管道连接位置上有漏水痕迹,但管扣螺栓是紧固的,这是因为立管内混凝土中先行下沉的颗粒骨料在底部水平管聚集,造成在水平管内压力增大,管道跳动使管道的接口处产生缝隙而漏水。

4 解决方案

(1)由于现场条件不允许打桩固定水平管,为了减少泵机泵送换向时产生的冲击影响到立管的振动,把泵机出口处到向下立管段的水平管道加长,以消除泵机的振动对立管的影响。

(2)设立3个独立的立管支撑架,3套输送管道独立分开,互不干扰,每套输送管道与支撑架固定牢固以免产生振动。

(3)当停泵时,泵管中的混凝土在自重的作用下向下产生自流。停泵后,浇筑处混凝土连续不断地流出,观察到混凝土不再流出时,敲击垂直立管看是否有满管的混凝土,敲到离底板7 m高时,输送管发出清脆而非沉闷的响声,从而确定7 m以上为空管。针对上述问题,我们在向下立管处多增加一道阻滞弯管,即在立管从上往下6 m处和14 m处各安装一组阻滞弯管(如图2所示),每组阻滞弯管用2个125 A90°R1 000的弯管组成,增加立管管壁的阻力,使混凝土能缓慢地通过立管,有效地解决了混凝土离析堵管的问题。

(4)如图2所示,用2个125 A45°R500的弯管和一根3 m直管的组合代替原立管与底部水平管连接的弯管(125 A90°R1 000),减小管道转弯的角度,大大地减小了混凝土通过弯管时的阻力和对管道的冲击力,在泵送时就可以避免混凝土泵的挤压传递推动力在弯管部位造成传递压力的反弹而出现紊流,这种紊流现象会促成骨料沉下力的产生而破坏混凝土分层流动状态导致堵管;在停止泵送时,也可以防止弯管部位由于颗粒骨料沉积聚集过多而造成堵管。

(5)由于架设了3个立管支撑架,所以使底部3条水平管之间的间距得到了扩大,管道的支撑独立分开,避免了泵送时产生振动相互影響产生堵管。

5 泵送混凝土的配合比

配合比設计的目的:根据工程对混凝土性能的要求和混凝土泵送的要求,选择原材料并设计出经济性好、质量优、可泵性好的混凝土。须考虑混凝土的和易性、强度、变形能力、耐久性等。在确定配合比时应注意以下几点。

(1)粗骨料应采用连续级配:混凝土的可泵性对于粗骨料级配间断或不均的反应十分敏感,并不是粗骨料粒径越小越好,也不是小粒径骨料越多越好,重要的是确定合理的级配。

(2)针片状颗粒含量不宜大于10%:针片状颗粒含量对混凝土可泵性影响很大。当针片状颗粒含量多和石子级配不好时,输送管道弯头处的管壁易磨损或泵裂。针片状颗粒一旦横在输送管中,就会造成输送管堵塞。

(3)细骨料(粒径小于5 mm但大于0.15 mm的集料):通过0.315 mm筛孔细骨料的含量对混凝土可泵性影响很大,一般情况下要求通过0.315 mm筛孔的细骨料不应少于15%。细骨料按细度模数分为3.7~3.1粗砂、3.0~2.3中砂、2.2~1.6细砂、1.5以下特细砂。泵送混凝土细骨料宜采用中砂。

(4)水灰比:水灰比是指水与水泥之比,泵送混凝土的水灰比宜为0.45~0.6。

(5)砂率:砂率是指砂在集料中所占的比率,即砂与砂石总重量之比。泵送混凝土砂率宜为38%~45%。若为碎石砼砂率,一般大于42%为好。

(6)水泥用量:与普通混凝土不同,泵送混凝土是用水泥或灰浆润滑管壁的,水泥的用量关系到管道内的摩擦力和抽吸时混凝土缸内的充满程度,因此有最低水泥用量的要求。泵送混凝土的最低水泥用量要求为320 kg/m2。但应注意,水泥用量过大会增加混凝土黏性,从而增加泵送阻力。

6 现场施工的其他注意事项

除了上述对现场管道进行重新布置和加固外,在现场施工还要注意以下几点。

(1)泵机的摆放位置要利于搅拌车的进退,避免搅拌车之间相互干扰,减少换车时间,提高效率。

(2)输送管道的连接一定要遵守布管的压力梯度原则:布管时不能连续连接3个异型管(非直管和非等径管),防止管道内压力瞬间增大而造成堵管。此外,新旧管道搭配使用也应注意管内径的递增,即新管没磨损内径小,安装在管道的前面,旧管因磨损而内径变大,安装在管道的后面;这样安装除了考虑管道的承压能力外,还能防止因管道间的台阶而破坏管道内混凝土的润滑层,避免因阻力增大而堵管。

(3)管道间的连接必须紧固并且保证密封性良好,以免在泵送时因管道内压力大而漏浆,造成管路漏浆堵管;泵送其间还要定人定时巡查管道是否有松动、漏浆等异常现象,以便及时发现问题并及时处理。

(4)泵送前,先用水湿润管道,打开底盖,把料斗里的水排出(因为是向下泵送,所以不用反泵),再泵送适量黏稠的砂浆进行润滑。由于是向下泵送,为了防止砂浆离析堵管,在泵送砂浆前,可放置一个洗管用的橡胶柱或海绵球,使之起到隔离作用,防止砂浆离析;此外,橡胶柱或海绵球还起支托作用,增加阻力,使砂浆填充管道,防止泵送混凝土时,因为粗骨料下落速度快、砂浆下落速度慢而造成混凝土离析堵管。

(5)開始泵送时,泵送速度应适当放慢,其间操作人员应时刻注意泵机的压力和各系统的工作情况,等泵送正常后再用正常速度泵送。

(6)要做好沟通工作,合理调度搅拌车,在现场设立好搅拌车的等待区和清洗区,泵送过程中要确保泵送的连续性,尽量减少和缩短泵机的待料时间,避免出现混凝土间歇超时堵管。

(7)泵送时,要注意搅拌车的卸料速度,保持泵机料斗内的混凝土没过搅拌轴,避免泵机料斗内的混凝土被打空,缸筒大量吸入空气而造成空气挤压堵管;此外,由于向下泵时混凝土的自重会加快其流动速度,管道中的混凝土很容易出现不饱满而吸入空气,导致出口处出现混凝土喷溅伤人的现象,所以泵送时在管道出口前方切记不要站人。

(8)向下泵送应尽量避免进行反泵操作,特殊情况下必须反泵的也只能反泵2下,过多的反泵次数也会造成堵管。

(9)搅拌车卸料完成后,应开车到清洗区清洗,而不能贪图方便直接在泵机料斗上清洗,以免造成混凝土质量下降或堵管。

(10)泵送结束后必须清洗干净管道内部,以免下一次泵送时因管道内残余的混凝土结块而造成堵管。

7 结论

通过对现场施工管路的调整和加强现场施工的管理后,再通过选取好的原材料和科学设计配合比,有效提高了混凝土的黏聚性,降低了泌水性,我们顺利地完成了C区第一块地下室底板6 000多m3的混凝土浇筑,也为该区后面的几块底板的混凝土浇筑打下了基础,其间未出现堵管现象,该施工方案在本次施工中也得到验证。

参 考 文 献

[1]农代培.大落差垂直向下泵送混凝土的施工技术[J].公路,2001(10).

[2]张学文.高落差远距离向下泵送混凝土施工控制[J].山西建筑,2002(3).

[3]李富兴,孙少燕.浅述混凝土泵及输送管道合理布置[J].建设机械技术与管理,2003(7).

[责任编辑:陈泽琦]

【作者简介】陆乔,男,广西南宁人,本科,广西大都混凝土集团有限公司工程师,从事生产技术管理工作。