铝挤压带板表面气泡缺陷形成原因及解决方案探讨

来临 赵茂密 李飞龙

(广西南南铝加工有限公司,广西 南宁 530031)

【摘 要】铝挤压带板是铝合金挤压材料中常见的产品类型,用途广泛,在建筑、交通领域的用量巨大,也是各铝合金加工厂常生产的产品。铝挤压带板在生产过程中产品容易产生表面气泡缺陷,程度轻微时会影响产品外观,增加工人后续打磨气泡的工作量,严重时会造成产品报废,降低成材率或增加产品失效风险。文章根据对带板挤压生产过程的观察分析及实验结果,总结在挤压过程中气泡形成的原因,为铝合金带板挤压生产气泡的问题提供了相应的控制措施。

【关键词】铝挤压;带板;表面气泡

【中图分类号】TG379 【文献标识码】A 【文章编号】1674-0688(2016)04-0105-04

0 前言

铝合金挤压带板是铝制品中常见的产品形式,用于建筑、航空、军工等民用和国防尖端领域。它也是各个铝加工厂经常生产的产品类型,它的厚度和宽度也有多重规格。挤压带板表面产生气泡,为带板常见缺陷,气泡缺陷严重影响了带板的内部结构、外观及产品性能,程度轻微时会影响产品外观,增加工人后续打磨气泡的工作量。严重时,降低了成材率或增加了产品失效风险,造成废品,给生产带来极大的浪费和损失。特别是2、5、7系硬铝合金带板的生产,如果处理不当,极易出现气泡现象。因此,本文分析了带板挤压阶段产生气泡的原因,并针对原因制订了解决方案,可以减少此缺陷的发生概率,以及降低问题发生后的严重程度。

1 气泡的形态

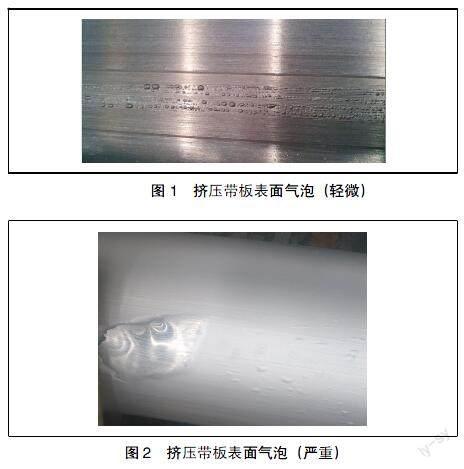

挤压带板表面气泡如图1所示,缺陷轻微时会形成连续或不连续的点状气泡存在于整支或部分挤压带板的表面,常表现为点状气泡呈直线排列,气泡的直径为1~10 mm。

挤压带板表面气泡如图2所示,缺陷严重时会产生较大的鼓包,如果将其表面一层切开会发现,表层金属与内部金属已经分层;或将表皮凿开,则会露出较深的孔洞或凹陷。

2 气泡形成的原因

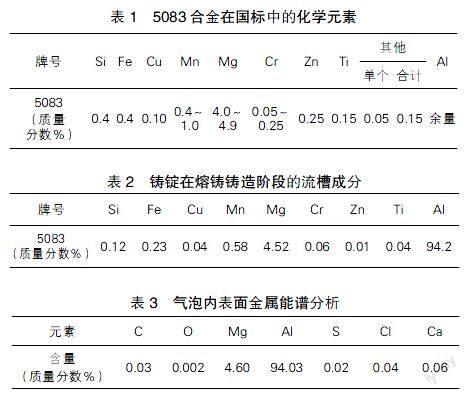

为了证明气泡的来源,本文以5083铝合金带材为研究对象进行分析和查找原因。5083合金在国标中的化学元素(质量分数%)见表1。

查询此批铸锭在熔铸铸造阶段的流槽成分见表2。

流槽化学成分无异常,证明铸锭是合格无夹杂的。经过挤压生产之后,将带材的头尾部余料上的气泡部分截取,并对气泡内表面金属进行能谱分析,结果见表3。

由表3可知,气泡中未含有C、O、S、Cl、Ca等杂质,成分与5083合金成分一致,说明气泡不是由于夹杂物引起,而是由于空气进入铝合金内部而产生的气泡。进而推断出外部气体进入金属表面为铝合金带材表面气泡缺陷的主要成因。因此,将防控的重心放在如何防止外部气体在挤压过程中进入材料表面。

挤压带板产生表面气泡主要是由以下几个因素引起。

(1)挤压墩粗阶段,在挤压筒内的铸锭未能得到充分墩粗,导致排气不完全,残留的气体随着挤压进入模具中,如果带板模具内腔角度平缓,则气体将由铝合金带板头部带出,形成1个或少数几个大气泡。如果带板模具没有导流,内腔有较大角度,气体则会积聚在挤压死区,难以随铝合金快速带出,则会出现带板表面长达几米,甚至整支带板表面断断续续出现呈直线排列的点状气泡。

排气不完全的原因也可能与以下因素有关:①合金变形抗力大,墩粗压力给予不足。②挤压比过大,导致带材在墩粗阶段就已经突破工作带被挤压出,墩粗压力未能完全作用于铸锭的形变而是已经转化为挤压力,造成挤压筒内铸锭未能完全敦粗。③铸锭的温度梯度设置不当,造成铸锭局部温度过高,进而在墩粗时造成高温区变形过大,低温区变形不足,气体未能完全排出。④铸锭直径太小,与挤压筒的间隙过大,无法将气体完全排出,造成排气不足。⑤在正向单动挤压机的情况下,铸锭送入挤压筒时,铸锭未能固定在挤压筒正中间,导致铸锭截面与挤压筒上下左右间距不等,在墩粗过程中铸锭不能发生均匀形变,空气易积存在某个方向上,进而形成空腔气泡。

(2)铸棒挤压结束后主剪剪切压余,由于带板模具导流设计较浅,主剪产生的剪切力将铝材往后带出一段,导致压余与模具内残铝分离不良,在模具内腔产生空腔,空腔的气体进入下一根铸锭的铝材中,也会在带板表面产生气泡(如图3所示)。

(3)挤压所用的铸棒原料如果表面壳层较厚且凹凸不平,在挤压墩粗阶段中不能完全消除表面缺陷的时候,挤压筒与铸锭之间空隙中的氣体进入带板中,也会产生表面气泡。

(4)模具设计不合理,特别是导流部分的设计尤为重要。

(5)挤压所用的铸棒原料铝合金在熔炼和铸造过程中,由于原料、工具、精炼剂等不清洁、干燥不彻底,容易将水(水蒸气)和氧气带入溶体中,铝和水产生化学反应,产生氧化物、氢气和游离的氢原子,这就成为铸锭氢气的来源。如果铸锭在精炼阶段未能除氢净化干净,氢气则溶于铸锭内部形成熔铸气泡缺陷,气泡缺陷随着挤压加工很可能也带到挤压带材中,气泡在加热过程中膨胀,形成极大的压力,进而形成挤压气泡。但由于溶体内氢含量不会很高,一般此原因形成的气泡不会造成表面分层鼓包等缺陷,而是形成材料内部深层的气孔、夹杂缺陷,气孔形状不会太大且分布并不密集。

(6)挤压筒内残铝过多,与后一根铸锭原料一起挤出后,2个部分的金属不能融合,因此产生分层,分层之间也易分离,形成气泡。因为残留在挤压筒内的金属一般来说量不大,所以气泡的深度会很浅,甚至不会形成气泡,而是形成很薄的薄片黏附在排材表面。

(7)挤压筒内衬刮伤或是挤压筒内衬涨肚,导致挤压筒不能和铸锭紧密接触,内部气体在挤压阶段被逐步带入制品当中,形成气泡。

(8)铸锭表面脏污、有油污,或者是挤压筒内部有油污或润滑剂,杂质进入带板内部表面造成分层,形成气泡。

3 解决方案

(1)对于敦粗不完全所造成的气泡,可以通过调整挤壓工艺和设备来解决:①增大挤压墩粗压力,特别是2、5、7系硬质铝合金生产中尤为重要,因硬合金变形抗力大,所以需要将挤压机挤压墩粗压力调校至比软合金大50%左右,才能将铸锭充分墩粗,在之后的排气阶段充分排气,能消除或减少带板表面气泡。②增加墩粗的次数,通过多次敦粗排气,相当于增加了墩粗的时间,在挤压比大的带材生产中,多次排气比单纯增大墩粗压力带来的效果更明显。③因硬合金带材挤压生产速度较慢,铸锭停留在挤压筒的时间较长,铸锭在停留的过程中温度会趋向头尾相同,所以在设定铸锭加热温度梯度时,可适当将铸锭中间的温度调高,在墩粗的过程中中部高温区首先变形,将气体向挤压杆侧及模具两侧排出,防止发生气体集聚在挤压筒中间难以排出的情况。而在长时间的生产过程中,铸锭也能在挤压筒的热传递中逐渐将铸锭温度均衡。④铸锭直径原则上越接近挤压筒内径则产生气泡的概率越小,但由于铝合金铸锭加热后会产生热膨胀,而且还需要考虑铸锭自身的弯曲度,对于前上料挤压机型来说,如铸锭与挤压筒间隙过小则容易在进料过程中发生刮铝,因此建议铸锭和挤压筒之间至少还需要单边12 mm的间隙。⑤调整挤压机送锭设备的高度或行程,使铸锭在定位时放置于挤压筒的正中,即铸锭截面四周与挤压筒内壁的间隙相等,这样在墩粗过程中,铸锭能够发生均匀地形变,形成鼓型墩粗,气体在排气阶段易从挤压垫的间隙及挤压筒与模具之间的缝隙排出,不会造成气体的集聚。

(2)合理制定压余厚度,过厚的压余会增加主剪带出残铝的长度,过薄的压余则会增加缩尾夹杂进入产品的风险,也不利于生产效率的提高。合理的压余厚度可以改善主剪剪切口的效果,防止主剪剪切力将带板向后拉扯,导致剪切切面不平整。一般压余厚度控制在60~120 mm为宜。

(3)对于有导流的带板模具,导流形状可以设计成沿着挤压铝流的方向喇叭口。对于2、5和7系硬合金挤压带板,尽量不用扩展挤压,如果在挤压比太大的情况下,扩展角度也要≤30°,减小金属在模腔内流动的角度,防止挤压死区的产生,避免出现断断续续呈直线排列的点状气泡的情况。

(4)在铸锭熔铸阶段加强对金属熔体的精炼,采用高效率的除氢精炼设备进行除气,具体的方法有增加通惰性气体的时间和增加惰性气体的排量等。每次铸造前在流槽进行多次的氢含量检测,保证熔体中的氢含量达到要求的低水平。铸造过程保持环境干燥,尽量避免在潮湿、阴雨天气铸造硬合金铸锭。投入返回废料时,建立严格的废料返回制度,保证废料中的杂物、积水不混入熔炼炉中,特别是以铝屑为主的废料中经常含有切削液、冷却水等,严重影响了原料的质量。如果计划铸造高质量的铸锭,要少投或不投含杂质多的返回料,或是烘炉烘干炉内水蒸气,从源头上防止水分进入。

(5)控制铸锭原料的表面质量,避免铸锭表面产生较大的缺陷,在生产之前,对铸锭表面进行检查,防止铸锭表面有超过2 mm的凹凸、孔洞;对铸锭进行清理,如有必要,必须对铸锭进行车皮加工,将表皮冷隔、金属瘤、壳层等缺陷消除,并且保证铸锭表面没有灰尘、杂物、油渍等。

(6)定期清理挤压筒和挤压垫,不同合金生产之前必须清理挤压筒内部,进行一次或多次清筒操作,将残铝和杂质的影响去除。

(7)定期对挤压筒内衬内壁进行检查,如果发现涨肚、明显刮伤等缺陷,尽快将内衬拆下,进行机加工车内圆处理或者对内衬进行更换。

(8)油性脱模剂为有机物,遇热容易分解,形成CO、CO2、SO2等气体,而且脱模剂中的石墨进入金属当中会形成非金属夹杂,导致金属分层,因此在生产中应尽量减少使用油性脱模剂等对挤压筒内腔、挤压垫工作带、主剪剪切刃部分进行润滑。即使非要润滑挤压垫时,也要防止润滑剂进入挤压筒内部。

4 结语

(1)在铝合金擠压带板生产中产生气泡缺陷的原因,除了本文列举的之外,还有其他各种特殊情况使气体进入制品中,特别是挤压设备形式多种多样,还存在反挤压、双动挤压、立式挤压等多种生产形式,而本文的生产经验只局限于正向单动挤压生产,还具有一定的局限性,还需要现场操作人员和管理人员在生产中仔细观察分析生产设备、生产工艺,深层次地发掘其潜在的原因,彻底防止产品表面气泡缺陷的产生。

(2)经过对解决方案的实践,广西南南铝加工有限公司生产的大量2、5和7系硬合金挤压带板,一次加工成品率提高了21%,降低了后续加工的成本,提高了生产效率,降低了生产成本,打开了挤压板带材市场。

参 考 文 献

[1]刘海江,黄晶,周德钦,等.7075鋁合金厚板表面气泡原因的分析[J].轻合金加工技术,2005(8).

[2]王凤春.2A14铝合金棒材表面气泡的分析[J].轻合金加工技术,2015(2).

[3]王日益,郭建峰,韦海弟.光电直读光谱仪在铝合金分析中的应用研究[J].企业科技与发展,2014(11).

[责任编辑:陈泽琦]

【作者简介】来临,男,广西南宁人,广西南南铝加工有限公司助理工程师,从事铝型材生产管理工作;赵茂密,男,广西上思人,广西南南铝加工有限公司工程师,从事铝型材生产工艺设计工作;李飞龙,男,广西梧州人,广西南南铝加工有限公司工程师,从事铝型材挤压模具设计、研发工作。