连退机组中滚筒飞剪的选型与应用

朱嘉芳 尹刚 范佳捷

【摘要】介绍了滚筒飞剪在带钢连续退火机组的入口段和出口段的选型和应用,以确保不停机状态下的切头、切尾、钢带取样、钢卷分切及残卷切废,有效的提高机组的生产率和成品率。

【关键词】滚筒飞剪;连续退火机组;螺旋剪刃

1、连退机组工艺、性能分析

连续退火机组(CAL line)是具有生产钢板品种和规格范围广,产品主要为汽车用板,表面质量高和高速稳定运行的特点,是冷轧钢板的主流退火方式。

2、高速机组中滚筒飞剪的选型与应用

作为高速机组,入口速度达到700mpm,如果在入口段采用普通的切头剪,用于切除来料钢卷中不规则带头及对带卷前部缺陷钢带的切废时,入口段各设备必须停机,待切头剪切废完成后,再启动入口段的开卷机、送料皮带,夹送辊等设备继续穿带,妨碍了连续机组的连续性。由于入口处采用双开卷机配置,因此两台切头剪切除废带头意味着机组入口段各设备的两次停机,对带钢的产量造成影响。同样,出口速度达到730mpm,机组的出口段设置了两台卷取机,对切除焊缝后的成品钢带进行分卷卷取。因此,在机组出口段的一台剪机用于切除焊机焊缝,进行带材取样及对经过检查台检查出的残次品的切废,停机对带钢产品产量的影响也是较大的。

(1)以往的高速连续退火机组大多在入口段和出口段均采用停机剪切的切头剪,近年有些连续机组出口段也尝试采用摆式飞剪的剪机配置来提高产品的收得率。这样布局可提高连退机组的产能,但入口的瓶颈依然存在,而且摆式飞剪的结构复杂,震动噪音大,难于维护等不足也制约着生产。

(2)滚筒剪具有附加动态力小,速度高,结构简单,重量轻,易于控制等诸多优点,能够满足连续机组带材剪切的既要高速运行以实现较高的产量,同时还要能剪切强度高,带材厚度大,厚度范围大等要求。

基于以上技术要求,机组在入口配置两台滚筒剪,在机组出口设置一台滚筒剪来满足切头尾的需要,达到提高机组产量的目标。

(3)三台滚筒剪均采用螺旋剪刃剪切带材,其剪切原理与斜齿轮啮合机理相似。由于在剪切区,理论上带材和剪刃的线速度相等,剪刃切入带材的过程等同于停机状态下斜剪刃的剪切,有效地减小剪切力。同时,在剪切带材时,螺旋剪刃平稳切入带材,所受的冲击载荷小,螺旋剪刃所承受的附加力小,使得剪刃寿命大大延长。

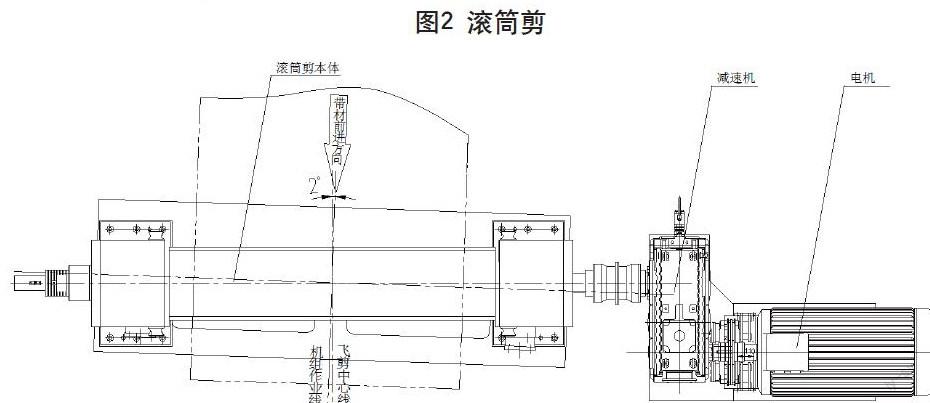

对于处理冷连轧机组或酸轧机组产品的连续退火机组,来料为经过五机架轧机连续轧制后冷作硬化钢带,螺旋剪刃滚筒剪的这一特点在连退机组的入口段的剪切中显得尤其重要。如图1。

(4)螺旋剪刃的剪切力

由公式可知,大的螺旋角对于减小剪切力是非常有利的,但是螺旋剪切的引入,意味着剪切同步区中后剪切(出口剪切区)区大于前剪切区(入口剪切区),且这一差值随着螺旋角的增大而增大,使得剪刃在滚筒圆周面上的占用面积增大,会带来以下问题:

1)客观要求增大滚筒直径,必然导致设备重量和体积庞大。

2)滚筒飞剪采用启停式工艺制度,对电气有2~3倍电流限幅的工艺要求,大的转动惯量要求电气设备容量增加巨大。

3)这样不利于定尺剪切,尤其是短定尺剪切的加减速要求。

4)由于剪切处切口是斜角为螺旋角度的斜边,为了使切口和机组中心线垂直,就必须在安装时使滚筒剪与机组作业线摆开螺旋角度,过大的螺旋角使得设备占地面积增大。

因此在连退机组中,滚筒飞剪设备选型上依据主要有以下要求:满足剪切力的要求。满足定尺剪切的加减速特性要求。多台套设备的一致性。设备结构简单,易于调节和维护。

(5)满足剪切是飞剪的根本目的,要能剪得断且刃口断面质量稳定。这就要求滚筒剪设备具有足够的强度和刚度。从常识上讲,滚筒直径越大,则滚筒飞剪的设备强度越大,刚性越好;同时,在剪切区域内上下剪刃越趋于平行,平行的剪刃有利于剪切刃口质量提高,避免滚切中的剪切断面二次挤压。因此滚筒的直径不能过小。但随着滚筒直径增大,设备的转动惯量以二次方增大,电机容量增大,势必带来飞剪设备系统转动惯量的增大。

(6)另外,连退机组的滚筒飞剪和连轧机组的滚筒飞剪不同在于,连退机组总的滚筒剪有定尺剪切的要求。比如,入口段滚筒剪的废带头剪切长度必须小于废料皮带运输机的有效宽度,一般不应大于1100mmm;而出口段由于取料要求,更是给出400mm的短定尺要求。在剪切区(前剪切区和后剪切区的总和)中,飞剪的圆周线速度和带材穿带速度近似相同,一旦出了剪切区,由于滚筒圆周大于余下的定尺长度,就要求滚筒剪迅速加速并立即减速,等到再次回到前剪切区入口时,滚筒剪的圆周线速度又一次和机组穿带速度一致,而此时剪下的带材的长度满足定尺要求。因此,随着滚筒直径增大,刃峰扫过的圆周弧长和定尺余量的差会增大,也就意味着相同时域下加减速度的值增大,对电气要求会加剧。

综上所述,在连退机组的滚筒剪中,选择340mm的滚筒直径,一方面能满足设备强度和刚性的要求,另一方面滚筒转动惯量能够控制在合理的范围内。在对剪刃剪切截面的设计中,前后剪切区内上下剪刃在满足重叠量1.5mm的同时,干涉量控制在0.06mm之内,对于剪切0.4mm厚度的带材,理论间隙裕量15%,是合理的。事实上,当重叠量减小至1.2mm时,剪刃干涉量只有0.03mm,理论间隙裕量达到7.5%。只要控制剪刃的高度即可实现。选择滚筒直径340mm还有另外一个意义,就是轴承支撑处的轴颈可以达到220mm,轴承的径向动态载荷足够要求。

(7)滚筒剪剪刃的螺旋角大小是另外的一个设计重点。螺旋角角度对于入口段和出口段滚筒剪设计的一致性尤其重要。我们希望在入口段和出口段的滚筒剪结构一致,因为这将有利于设备安装,控制,备件以及维护的便易。最初考虑在同一电机容量下,由于入口段飞剪的重点在于剪切来自于连轧的冷硬带,剪切力要求较大,而定尺要求不高,因此把螺旋角初定为30;出口段的带材由于经过退火处理,所需剪切力减小,但短的取样定尺要求尽量减小或剪切区长度,意味着小的螺旋角有利于增大滚筒剪的加减速时域,所以把螺旋角初定为20。经过反复计算,当把4级电机弱磁到1200rpm时,增大减速机的速比,即使在螺旋角为20时,剪切力也足够大;而且同时满足了400mm定尺剪切的滚筒加减速时域要求。这样入口段和出口段的滚筒飞剪是相同的。

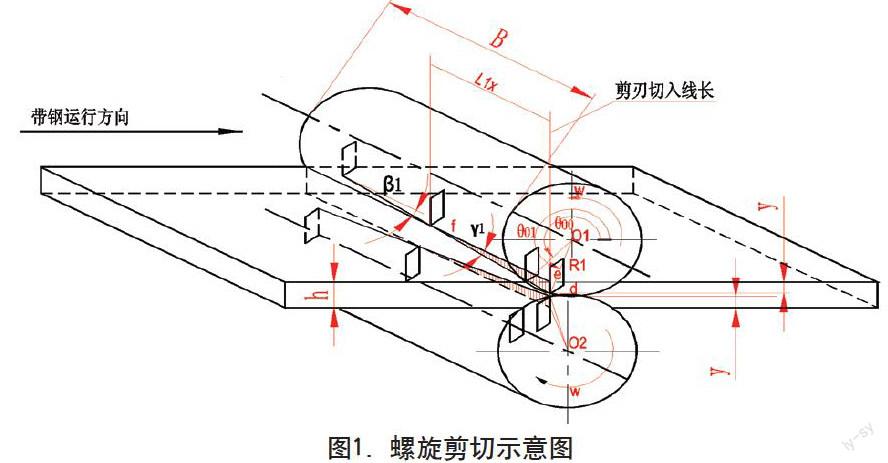

(8)滚筒剪由滚筒剪本体,减速箱和电机构成。设备安装在固定底座的平台上,与机组作业线偏斜20,以保证带材剪切后切口和机组中心线垂直滚筒剪本体由左、右机架,滚筒装配和间隙调节机构组成。如图2所示。

图2 滚筒剪

(9)对于安装剪刃长度达2100mm的滚筒,其主轴承跨度大,因此,为了保证剪切过程中剪刃间隙的一致性,采用左右机架内均布置正负消间隙齿轮副的结构和采用超小游隙的精密级滚柱轴承。

(10)剪刃更换和定位。连退机组滚筒剪的螺旋剪刃采取安装范成的方式,即在滚筒上加工螺旋槽,螺旋槽的端面为剪刃安装基准面,将带有后角的平直剪刃用30个压块压入螺旋槽中并用螺钉固定在滚筒轴上,使剪刃发生弹性变形,贴合在螺旋槽的基准面上形成螺旋剪刃。

采用传动轴(下滚筒轴)轴向固定,用高速比的螺旋升降机拉动上滚筒轴轴向浮动,迫使传动齿轮相对转动形成剪刃间隙。

3、结语

连退机组采用滚筒剪作为入口段、出口段的工艺剪,实现了不停机切头、切尾、取样等,有效的保证了机组的生产效率。具有剪切平稳,剪切带材断面质量稳定的特点;同时,简单的设备结构,快捷的换刀操作也成为设备的亮点。

参考文献

[1]柳冉,蒋继中,赵建刚等.滚筒机构螺旋剪刃飞剪机静态剪切力计算公式探讨[J].重型机械,2001.3:53-57

[2]柳冉,胡光华.按工艺要求直接求解飞剪机构参数[J].钢铁,1996.12:62-66