微电解陶瓷材料处理印染废水的研究

王跃超 刘成宝 陈丰

摘 要 本研究以苏州土、铁粉与活性炭粉末等为主要原料制成新型微电解陶瓷产品,探讨了产品铁碳比、孔隙率、曝气池曝气工艺等因素对处理印染废水效果的具体影响。

关键词 微电解;三元体系;印染废水;铁碳;孔隙率

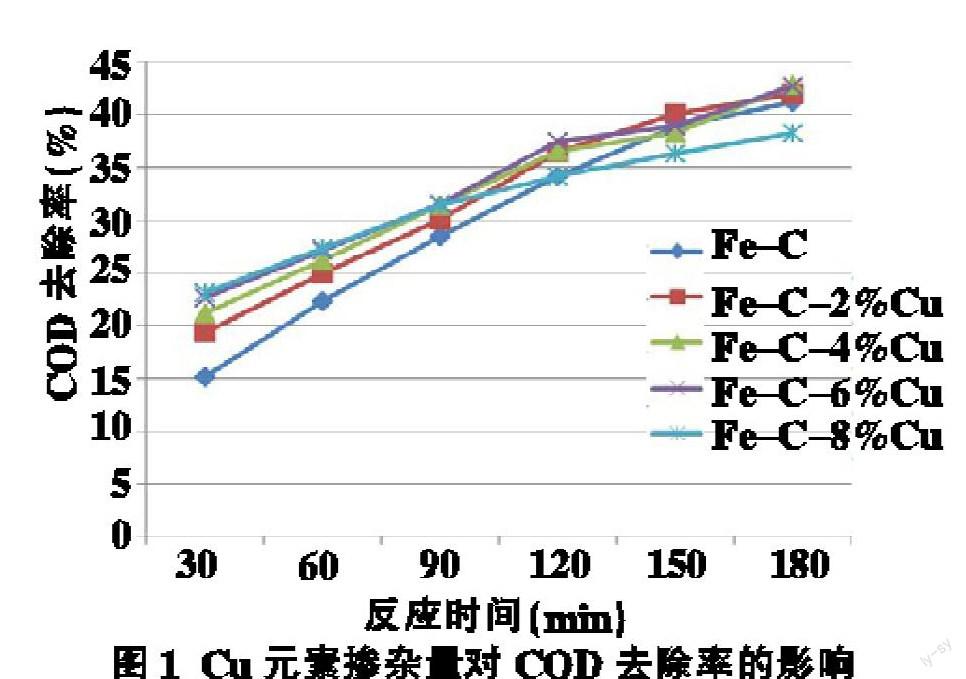

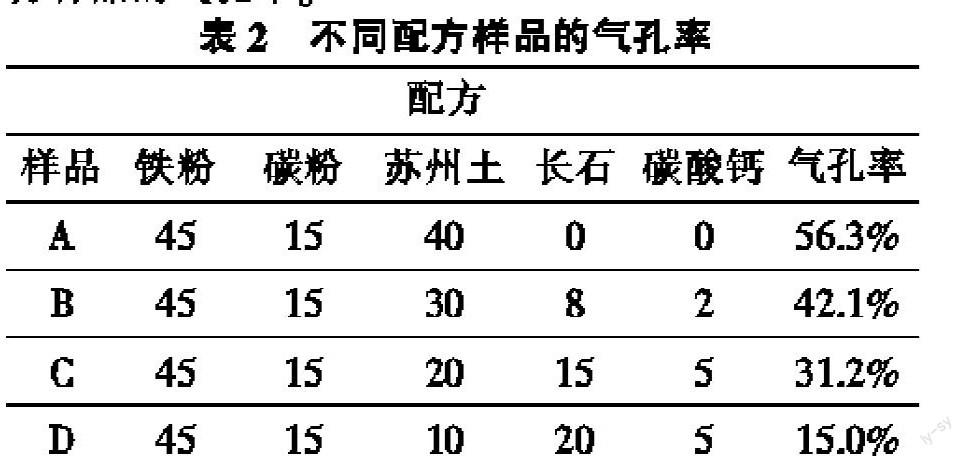

0 前 言 微电解法是利用金属腐蚀原理,形成原电池对废水进行处理的良好工艺,又称为内电解法、零价铁法、铁屑过滤法、铁碳法。是一项被广泛研究与应用的废水处理技术。因其工艺简单、操作方便且可达到“以废治废”的目的,近年来受到广泛重视。 铁碳微电解是当将铁屑和碳颗粒浸没在废水中时,由于铁和碳之间的电极电位差,废水中会形成无数个微原电池。这些细微电池是以电位低的铁成为阳极,电位高的碳做阴极,在含有电解质的水溶液中发生电化学反应的。反应的结果是铁受到腐蚀变成二价的铁离子进入溶液。由于铁离子有混凝作用,它与污染物中带微弱负电荷的微粒异性相吸,形成比较稳定的絮凝物(也叫铁泥)而去除。其中电位低的铁成为阳极,电位高的碳成为阴极,在酸性充氧条件下发生电化学反应,其反应过程如下: 阳极(Fe): Fe→ Fe2++2e 阴极(C):2H++2e→2[H]→H2 反应中,产生的了初生态的Fe2+和原子H,它们具有高化学活性,能改变废水中许多有机物的结构和特性,使有机物发生断链、开环等作用。 若有曝气,即充氧,还会发生下面的反应: O2+2H2O+4e→4OH-; O2+4H++4e→2H2O; 2Fe2++O2+4H+→2H2O+2Fe3+ 反应中生成的OH-是出水pH值升高的原因,而由Fe2+氧化生成的Fe3+逐渐水解生成聚合度大的Fe(OH)3胶体絮凝剂,可以有效地吸附、凝聚水中的污染物,从而增强对废水的净化效果。 本文以苏州土、铁粉与活性炭粉末等为主要原料烧制成新型微电解陶瓷产品,研究铁碳比对处理印染废水的影响;并制备出不同孔隙率的产品,研究孔隙率对处理印染废水的影响;在曝气池中研究曝气工艺对用铁碳材料处理印染废水的影响。1 试 验1.1试验原料 铁粉(纯度95%,D50=200μm)、碳粉(纯度99%,D50=100μm)、铜粉(纯度98%,D50=100μm)、苏州土(机选1号)、长石、碳酸钙,酸性大红GR(纯度99%,南京染料厂)。1.2样品制作 根据实验需要按不同配方称取原料,加入0.4%羟甲基纤维素钠和适量的水,球磨5h后,采用注浆成型制作出尺寸为Φ10mm×10mm尺寸的圆柱型坯体,坯体在80℃下干燥2h,然后在1 200℃还原气氛下烧成。 用1%浓度酸性大红溶液模拟印染废水,投入铁碳电解材料样品,测试投入前后废水溶液COD,研究不同样品的COD去除率。将模拟废水放入曝气反应器中,投入铁碳材料样品,研究曝气对处理印染废水的影响。1.3测试 排水法测试样品的气孔率;用COD测试仪(连华科技5B-6C)检测废水处理前后的COD,计算出COD去除率;用色度仪测废水色度,计算出色度去除率。2 分析与讨论2.1材料中碳铁比对废水处理的影响 研究铁碳比对处理效果的影响时,采用固定的因素条件为:①材料配方中除铁碳外其他均相同,制备工艺也相同,制成样品尺寸也相同。②相同质量的废水中投入相同质量的样品③相同的反应时间,相同的处理工艺。 样品中铁碳质量比采用7个梯度,分别为:7:1、6:1、5:1、4:1、3:1、2:1、1:1,在不曝气的条件下,在7组500ml的废水(浓度为1%的酸性大紅溶液)中投入各100g的样品,在曝气的情况下停留3h后,分别测试其COD去除率,得到表1。 从表中可以看出,从Ⅰ→VII,随着样品中铁碳比例的降低,COD去除率先提高后降低。分析其原因为:在铁碳材料中,碳的目的就是与铁形成原电池效应来促进废水中污染物的降解。当样品中碳量低时,增加碳含量,可使体系中的原电池数量增多,提高对有机物等的去除效果;但当碳含量过量时,铁含量不足,使得体系中原电池数量减少,反而抑制了原电池的数量,更多表现为碳粉的吸附作用。 通过实验我们得出:在处理印染废水时,铁碳微电解陶瓷材料中铁碳的质量比在5∕1时,COD去除率最高。 2.2掺杂元素Cu对产品性能的影响 我们选用Cu作为掺杂元素,分别在微电解材料中添加占铁碳总质量0%、2%、4%、6%、8%的Cu,制成Fe-Cu-C三元微电解体系。 将200g相同形状不同Cu加入量的样品分别投入到1 000ml的GR废水中,分别测试30min、60min、90min、120min、150min、180min后的COD去除率见图1。 由图1中可以看出Cu的加入提高了反应速率,而且增强了去除效果。分析原因为,一方面Cu加入后和Fe形成双金属还原体系加强了还原反应,增强了处理效果;另一方面,Cu是一种良好的导体, Cu的引入可以促进微电极反应产生电子的快速分离,加快了Fe的溶解速度,使铁离子数量增加,絮凝作用和氧化还原作用增强,从而提高反应效率。 但是当Cu含量增加到Fe-C总量的6%时,Cu的增强效果明显减弱,而且在反应后期,COD的处理效果明显不如Cu含量低的样品,分析原因是随着Cu含量的增加,使微电解材料中Fe和C的比例降低,使得材料中Fe-C原电池的数量减少,取而代之的是Fe-Cu原电池,由于Fe-Cu电势差较Fe-C低,因此产生的电场弱,电化学附集能力低,因此,反应后期处理效果降低。2.3材料气孔率对废水处理的影响 研究材料气孔率对处理效果的影响时:保证相同铁碳含量及铁碳比,通过调节苏州土、长石和碳酸钙的比例制备出不同气孔率的样品,表2为不同配方样品的气孔率。 将200g相同形状不同气孔率的样品分别投入到1 000ml的GR废水中,分别测试3h、6h、12h、24h、48h、72h后的COD去除率见图2。 从图2中可以看出,在反应初期,材料气孔率越高,COD去除率越高,分析原因是由于气孔率高,材料比表面积大,反应活性更高,反应速度快,此时的COD去除率高;但随着反应时间的增加,COD去除率趋于平稳,说明反应后期COD去除率受气孔率影响明显减小,分析原因,反应初期气孔率高的样品释放出了更多的Fe,但随着时间的推移,由于材料中所含铁碳比,铁碳含量相等,材料中所释放出的铁碳总量一定,因此对废水中的COD去除率趋于相同。 因此,采用铁碳微电解材料处理废水时,材料的气孔率能增加材料的活性,提高反应效率,能够有效缩短废水处理的时间。2.4曝气的影响 在曝气池进行废水处理试验,选取不曝气和曝气两种试验方式进行试验,其他参数设定如下:进水酸性大红GR浓度为1%,溶液pH=5,反应时间为3h,得出结果见表 3所示。 由表3可知,在曝气条件下的COD去除率比不爆气条件高10%以上,分析其原因:曝气使水中的O2含量增加,易和水反应生成H2O2,而H2O2与反应产生的Fe2+组成芬顿试剂,生成具有强氧化性的自由基,能将有机物迅速氧化成小分子;另外,氧气的存在和酸性条件的共同作用,促使2Fe2++O2+4H+→2H2O+ 2Fe3+,反应产生大量的Fe3+,而Fe3+水解产物的络合絮凝作用比Fe2+水解产物更强,可以有效地吸附、凝聚水中的污染物,从而增强对废水的净化效果。 不曝气条件下的色度去除率高于曝气条件下,分析其原因是由于曝气条件下,O2与染料分子争夺阳极电子导致染料的不完全还原造成的,但两者仅相差1%左右,这表明曝气对脱色效果的影响并不是太明显。 试验结果表明曝气对微电解降解酸性大红GR过程是有利的。3 总 结 (1)微电解陶瓷材料中,铁碳质量比在5/1时,对印染废水处理的效果最明显。 (2)在处理印染废水时,Cu的加入可以提高反应速率,增强去除效果;但是铜含量应控制在Fe-C总质量的6%以内,过多的铜加入反而会降低去除效果。 (3)提高微电解陶瓷材料的气孔率,能够有效提高微电解材料的活性,提高反应效率,缩短废水处理的时间。 (4)曝气能够有效提高微电解材料处理废水效率,提高COD去除率。参 考 文 献[1]李天鹏,荆国华,周作明.微电解技术处理工业废水的研究进展及应用[J].工业水处理.2009(29):10-13[2]舒文勃,杨娜娜,杜敏娟,李琛.铁炭微电解技术在制药废水预处理中的研究与应用[J].杭州化工.2010(3):4-8[3]曹雨平,刘亚凯,邓阳清.三元微电解体系在废水处理中的实验研究[J].工业水处理.2011(12):66-68[4]秦树林.多元微电解技术对高浓度化学清洗废水预处理的影响[J].环境工程学报.2012(10):3563-3567[5]田京雷,马娥.新型铁碳活性焦处理工业废水的应用分析[J].宽厚板.2013(5):29-31[6]姜兴华.强化铁碳微电解技术在印染废水处理中的应用研究[D].苏州科技学院硕士论文.2009