SH9611型气流烘丝机出口水分稳定性分析与控制

陈飞云

摘 要:SH9611型燃油气管道式烘丝机,是一种通过高温工艺气体对烟丝进行快速干燥的新型烘丝机。由于烟丝在高速状态下通过高温干燥管,其对烟丝的干燥时间仅为2~3s,干燥时间短,所以出口水分的稳定性难以达到薄板烘丝机的控制效果。本文通过人、机、料、环、法、测等方面查找末端因子,对影响气流烘丝机出口水分稳定性的要因进行分析并改善,提高烘丝机出口水分的稳定性。

关键词:气流烘丝;水分;稳定性

1 现状调查

SH9611型燃油气管道式烘丝机为秦皇岛烟草机械有限责任公司研制生产的SH96型系列产品中的一种,主要特点是通过高温工艺气体对烟丝进行干燥的新型烘丝机[1]。自去年5月投入使用SH9611型燃油气管道式烘丝机以来,叶丝干燥工序的烘丝质量有了明显提高,但在生产过程中由于干燥时间较短,烘后叶丝含水率并不稳定[2]。改善前,对某一生产牌号3月份生产过程中气流烘丝出口水分数据进行统计(见表1),发现烘后叶丝水分的极差高达1.06%,标准差高达0.25%,PPK值为0.938,通过对出口水分数据分析,发现目前设备的运行状态并不能满足叶丝干燥工序的含水率要求[3]。

2 要因分析

针对SH9611型烘丝机存在的出口水分不稳定问题,通过工艺流程查找可能存在问题的关键点,切丝后烘丝段工艺流程如下:

回潮前叶丝缓存柜→缓存柜出料振槽→输送带→定量喂料装置→回潮滚筒进料振槽→叶丝回潮滚筒→回潮滚筒出料振槽→输送带→烘丝机进料振槽→烘丝机进料气锁→气流烘丝机

通过工艺流程分析,发现影响烘丝机出口水分稳定性的关键问题有:

(1)叶丝回潮前定量喂料称出现流量不稳定现象,导致烘丝机出口水分不稳定。主要原因有两个方面:一是叶丝回潮前缓存柜底带频率不合适,导致定量喂料称来料供应不足。二是定量喂料光电管位置不够精准,导致叶丝流量不稳定。

(2)进料气锁前振槽出现攒料现象,导致进入高温管的叶丝物料不均匀,影响烘丝机出口水分的问的稳定性。

(3)叶丝回潮筒前,定量喂料称末端会出现攒料现象,回潮滚筒进料不均匀,导致烘丝机进料不均匀,从而影响影响烘丝机出口水分的问的稳定性。

3 控制过程优化

3.1 叶丝回潮前定量喂料称流量不稳定问题

3.1.1 缓存柜底带频率问题

目前企业生产牌号的流量标准有4800kg/h和5000kg/h两种。通过反复试验找到不同流量设定值时,叶丝缓存柜底带的最佳出料频率(见表2),既能满足物料的设定流量供给,又能保证物料在缓存柜出料处不会发生堵料。

3.1.2 定量喂料光电管位置问题

电气维修工对定量喂料装置上的高、中、低料位光电管位置进行了对位调整,精确了叶丝在定量喂料装置中的检测,确保了叶丝流量的稳定。

3.2 进料气锁前振槽攒料问题

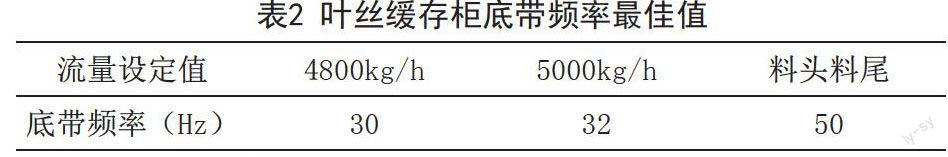

针对攒料问题,技术人员在进料气锁的进料振槽上增加了导流板(见图1),确保烘丝机进料的均匀稳定。

3.3 定量喂料称末端攒料问题

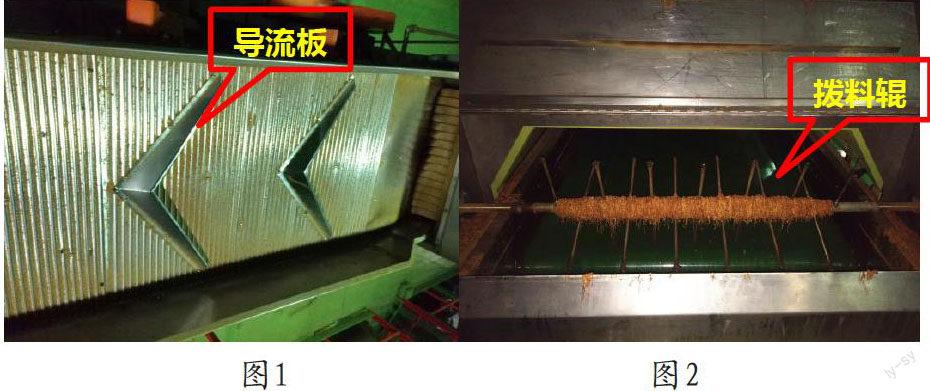

因为攒料端在皮带秤的末端,技术人员根据设备限制,在皮带秤落料末端增加了变频拨料辊(见图2),确保烘丝机进料的均匀稳定。

4 效果验证

通过对SH9611型燃油气管道式烘丝机出口水分稳定性影响因素的分析、参数优化和设备改进,在实际生产中烘丝机出口水的稳定性得到了有效提高。通过改进后,对5月份同一牌号的烘丝机出口水分数据进行统计分析(见表3),发现烘丝机出口水分的稳定性达到了预期效果,出口水分极差降至0.78%,标准差降至0.19%,PPK均值升至1.21。

5 结论

5.1 影响SH9611型燃油气管道式烘丝机出口水分稳定性的主要因素是叶丝流量的稳定性

在实际生产中,应多关注定量喂料装置流量的稳定性,定期进行校对、调整,确保叶丝流量的稳定性。

5.2 入气流烘丝机的叶丝均匀性对烘丝出口水分的稳定性影响较大

由于SH9611型气流烘丝机的烘丝时间短,且工艺气体温度恒定,叶丝与高温工艺气体接触时间仅有2-3秒,因此进入气流烘丝机的叶丝均匀性对烘丝出口水分的稳定性影响较大,所以气流烘丝入口叶丝的均匀性至关重要。

参考文献

[1]于建春.SH93型气流式烘丝机含水率稳定性的分析与控制[J].科技与企业,2011,(16):210-211.

[2]何杰.浅谈如何提高气流烘丝出口水分合格率[J].福建质量管理,2015,(10):164.

[3]国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.

(作者单位:山东中烟工业有限责任公司青州卷烟厂)