先进铝化物涂层制备技术进展

沈明礼,朱圣龙

(中国科学院金属研究所,沈阳 110016)

沈明礼

中国科学院金属研究所副研究员,主要从事新型高温防护涂层研究。

铝化物涂层作为具备氧化铝膜形成能力的一种典型涂层,是航空发动机热端部件高温氧化防护的主要手段之一。航空发动机热端部件如涡轮叶片等主要为镍基高温合金,因此,本文所述铝化物主要为镍铝金属间化合物。镍铝金属间化合物存在多种物相,如NiAl3、δ-Ni2Al3、β-NiAl和γ’-Ni3Al相等,其中β-NiAl相因其较高的熔点、韧性、相稳定性以及优异的氧化铝膜形成能力,通常是构成镍铝化合物涂层的主要物相。铝化物涂层主要借助于热扩散方式,通过合理控制活性铝源的供给以及扩散温度,最终在镍基高温合金表面获得β-NiAl涂层(厚度一般小于100μm),并在β-NiAl与基体间形成数微米厚的互扩散区,涂层与基体间为冶金结合。其中活性铝源的供给方式,包括化学气相和物理气相方法,对涂层性能具有重要影响,是获得高性能铝化物涂层的关键技术之一。元素掺杂对铝化物涂层抗高温氧化性能具有重要影响。稀土活性元素等有益元素掺杂能够显著改善热生长氧化铝膜的粘附性,提高涂层抗高温氧化性能;而硫、氢等有害元素掺杂可显著降低氧化铝膜粘附性,恶化涂层抗高温氧化性能。研究表明,稀土活性元素掺杂改性铝化物涂层是1000℃以上高温长寿命抗氧化防护的主要候选涂层之一[1-2]。铝化物涂层的传统制备方法,主要以化学气相反应产生活性铝源,并依赖于高温热扩散形成铝化物涂层,存在问题包括:涂层制备效率低,高化学反应活性的稀土元素难以有效可控的掺杂入涂层,难以避免来自反应助剂的多种有害元素掺入所导致的涂层性能恶化。此外,化学反应形成的大量腐蚀性气体不仅严重腐蚀设备,而且造成环境污染。因而,用于先进发动机热端部件高温防护要求的高性能铝化物涂层,依赖于传统制备方法难以高效制备。因此,发展高性能铝化物涂层的新型高效“绿色”制备技术具有重要意义。近年,在铝化物涂层制备技术方面的进展主要为两条相对独立的发展路线:(1)高效化制备;(2)为“绿色”化制备。本文将从该角度简述铝化物涂层制备技术的主要进展。

高效制备

高效制备铝化物涂层依赖于相应原子扩散动力学的提高。原子扩散动力学一般由菲克定律描述。

可见,提高扩散动力学,可通过增加化学势梯度和提高扩散系数的方式实现。对实际材料来说,过度提高化学势梯度,将引发形成其他不希望形成的化合物相。通常以提高温度的方式提高扩散系数。但温度过度提高可破坏基体材料组织,导致材料性能降低。因而,这种传统上通过改变化学势梯度和温度的方式对扩散动力学的提高限制因素较多。

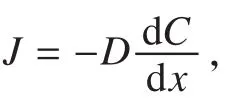

近年,在提升原子扩散动力学方面研究进展迅速。基于原子扩散的空位交换机制,增加空位缺陷浓度,可大幅提升原子扩散动力学。众所周知,纳米晶材料存在大量晶界,晶界既可构成原子扩散的快速通道,又可提供大量空位,较之于粗晶材料,原子扩散动力学将显著提升。对于涂层来说,仅需对材料进行表面纳米晶化。Tong等研究表明,通过金属球撞击金属材料表面的方式对金属表面纳米化(图1)[3-4],伴随表面应变能的存在,氮化动力学可大幅提升,可实现低温快速氮化[5]。渗铝动力学可以相同方式获得大幅提高[5]。基于上述结果,Zhan等[4,6-8]针对渗铝工艺,进一步加以改进,将上述块体-块体撞击与粉末渗铝同时进行,获得了新型快速渗铝方法,如图1(c)所示,使得快速渗铝可以一步完成。然而,这种高效渗铝方法仍需借助于化学气相反应提供铝源,对于制备高性能铝化物涂层来说,仍存在稀土活性元素难以掺入以及难以避免有害元素污染涂层的固有问题。但这种方法启示出利用能量沉积的策略来高效制备铝化物涂层的思路。

“绿色”化制备

图1 金属球撞击加速渗铝原理图Fig.1 Schematic illustration of metal ball collision-enhanced aluminization illustration

利用洁净的真空环境,借助于物理气相方法,可避免有害杂质元素污染和活性元素难以掺入涂层的问题,是获得高性能铝化物涂层的有效途径。

1 直接沉积NiAl加后续高温退火

基于物理气相制备高性能铝化物涂层,一种策略是直接沉积NiAl涂层加后续高温退火。大量报道多涉及电子束物理气相沉积(EBPVD)NiAl涂层。以含活性元素的NiAl合金为靶材,或Ni靶+Al靶进行双靶反应沉积NiAl涂层。采用高能电子束蒸发,电子束加速电压高达数十kV,但电流较小,为几个安培,被蒸发靶材粒子离化率低。电子束蒸发出来的粒子能量较低,在数个eV量级,以靶材蒸气冷凝沉积方式获得涂层。基体温度较低时,沉积的涂层致密性及与基体结合力较低,因此,需要后续高温真空退火使涂层组织致密化和增强界面结合力。

Guo等采用NiAl和Dy含量0.1%的NiAlDy为靶材,利用EBPVD在镍基高温合金K3基体上沉积了Dy掺杂及纯NiAl涂层,后续再经1050℃真空扩散处理4h[2,9-11]。1150℃循环氧化测试表明,纯NiAl涂层经25次循环氧化后氧化膜开始剥落,而Dy掺杂NiAl涂层循环氧化100次后氧化膜才发生轻微剥落。采用磁控溅射沉积同样可以制备 NiAl涂层[12]。

由于NiAl靶材脆性较高,难以加工,发展出孪生对靶(Ni3Al及Al靶)中频磁控溅制备NiAl涂层的方法[13]。溅射制备的NiAl涂层为纳米柱状晶组织,经1000℃真空退火处理后,涂层仍由亚微米级超细晶构成,超细晶有利于连续氧化铝膜的快速形成[13]。1100℃高温氧化测试表明,溅射NiAl涂层表面氧化铝膜生长速率低于其他涂层。可以预见,通过在Ni3Al或Al靶内添加稀土元素,可较容易获得元素改性NiAl涂层,以进一步改善NiAl涂层的抗高温氧化性能。

上述两种工艺沉积的NiAl涂层,须经后续高温退火处理,否则涂层结合力或涂层致密度不足。EBPVD沉积涂层速率较高,但批量制备困难,且成本较高;而磁控溅射可以多靶进行,易于批量制备,但其沉积速率较低,因而涂层整体制备效率仍有待提高。

2 沉积Al膜加后续高温扩散

图2 原子-原子撞击方式加速渗铝示意图Fig.2 Schematic illustration of atom-to-atom collision-enhanced aluminization

这是另一种基于物理气相制备铝化物涂层的策略。沉积Al膜可通过多种物理气相工艺实现。已报道的多为电弧离子镀Al及Al-R(改性元素)膜,然后真空环境下,经高温扩散,获得铝化物涂层。靶材中稀土活性元素含量一般不超过1%,靶材容易制备,无须采用脆性铝化物靶材。电弧离子镀靶材蒸发出的粒子离化率高,粒子能量高,不加热基体的情况下,所沉积的涂层致密度优于单纯真空蒸发沉积的涂层。Liu等以AlSiY合金靶,采用电弧离子镀工艺在镍基高温合金上沉积了AlSiY涂层,经5℃/min缓慢升温至1050℃并保温4h后获得了多组元掺杂的NiAl涂层,涂层表现出优异的抗高温氧化和热腐蚀性能[14-15]。电弧离子镀工艺沉积Al膜效率较高,且易于批量制备。由于受扩散动力学限制,后续高温扩散处理耗时较长,且这种工艺需要沉积加高温扩散两步制备工序,铝化物涂层总体制备效率仍有待提高。

高效“绿色”制备

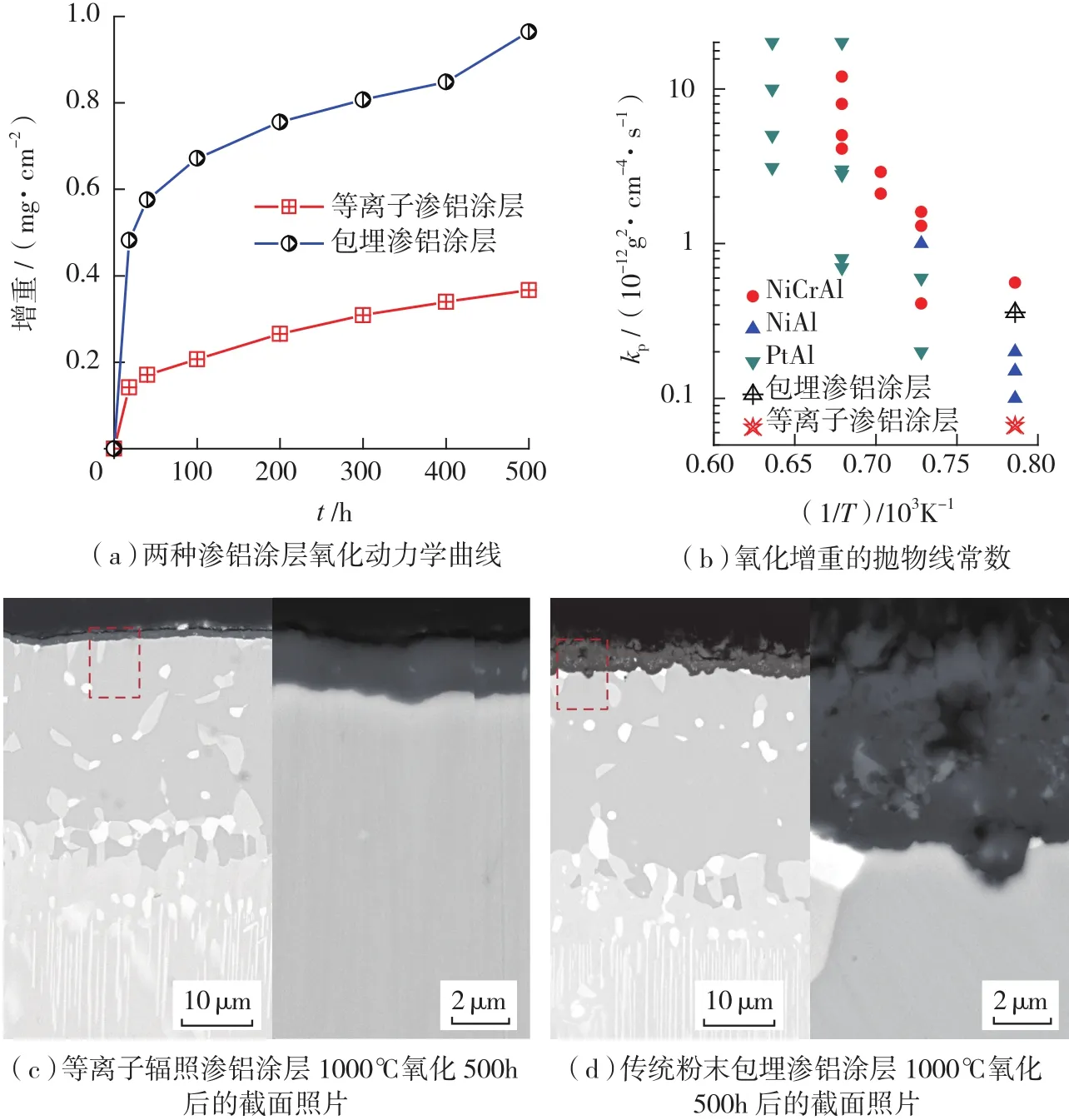

结合上述高效渗铝和物理气相方法的优点,有望获得既高效又“绿色”的渗铝方法。基于上述块体-块体撞击加速渗铝的方法,若以铝原子取代上述金属球,如图2(a)[16-17]所示,使其高速撞击金属表面,利用原子-原子撞击的能量,有望实现原子沉积和扩散的同时进行,直接一步获得铝化物涂层,并避免有害元素污染涂层,且无须后续热处理步骤。因此发展出基于物理气相方法的另一策略:真空等离子能量沉积高效制备铝化物涂层。实现既高效又“绿色”地制备高性能铝化物涂层。

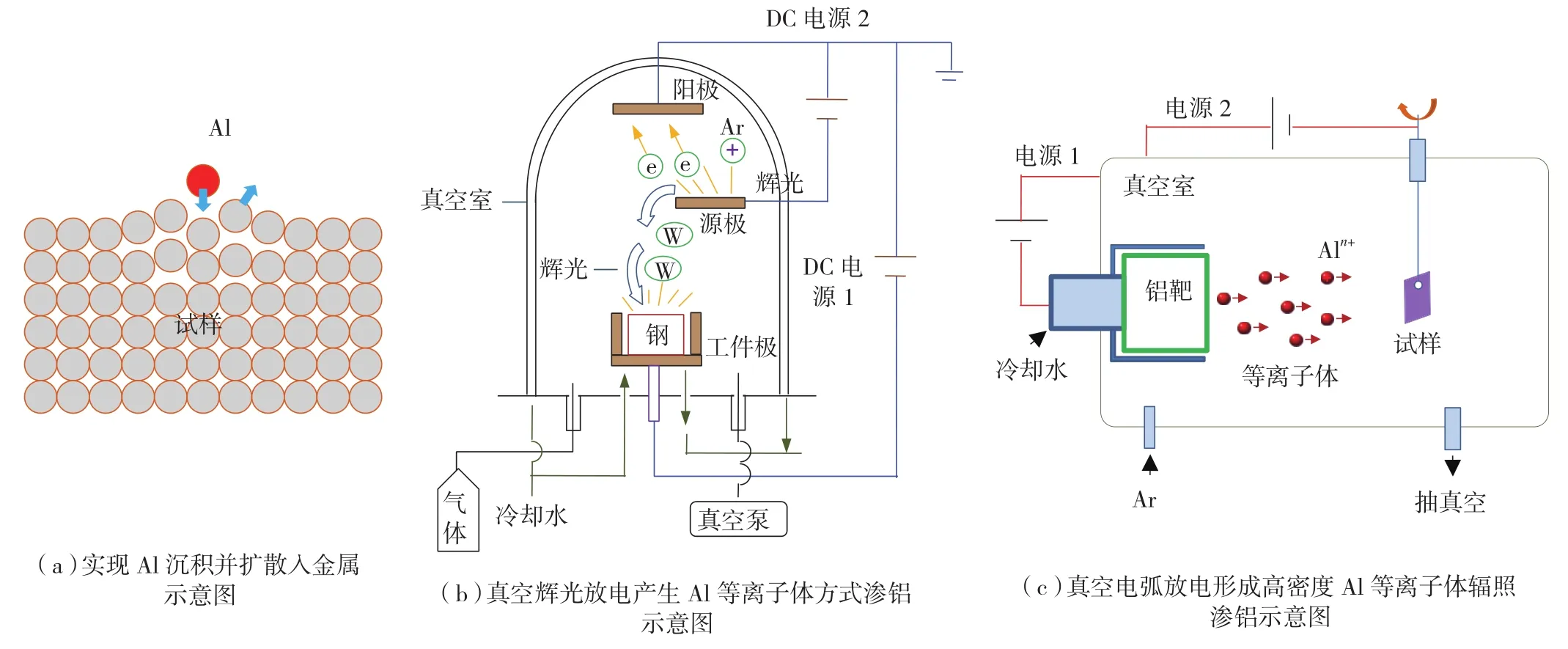

对于原子撞击来说,金属表面的原子所能获得的能量远高于金属球撞击所传递的能量。原子撞击金属表面,可产生溅射效应,既可清洗金属表面,又可在金属表层制造大量空位缺陷,为原子快速扩散提供了条件,引发辐照增强扩散效应;同时原子的非弹性碰撞引起基体升温,无须外加热源,便可实现入射原子的扩散。如图2(b)[16]所示,徐重教授发明的双层辉光渗金属方法[16],体现了原子-原子撞击用于加速原子扩散的思路,这种方法能够将多种金属元素快速渗入金属表面。辉光放电等离子体中金属粒子离化率较低,而弧光等离子体中蒸发的金属原子几乎全部离化,因而易于通过电场调控其入射能量,进而发展出铝离子辐照制备铝化物涂层的方法,如图2(c)[17]所示。值得一提的是,铝离子辐照后的金属表面会出现大量倒金字塔形纳米坑。如图3[17]所示,经铝离子辐照后,纯镍表面NiAl层表面出现大量的尺寸约80nm的规则纳米坑,而在镍基高温合金K438G表面,经铝离子辐照形成的NiAl层表面则出现的是尺寸更为细小约20nm的规则纳米坑。据报道,NiAl表面的原子台阶处氧化铝膜生长速率较低[18],而倒金字塔形纳米坑边缘由大量原子台阶构成,因此,有理由认为这些表面纳米坑的存在,对NiAl涂层抗氧化性能提升具有有益效果。同样地,铝离子辐照方法可通过在铝靶中掺入活性元素,获得活性元素改性的NiAl涂层。通过调控等离子能量,在镍基高温合金表面,以10~50μm/h速率一步制备NiAl涂层。图3(c)为在镍基高温合金叶片样件上铝离子辐照1h制备的厚度约30μm的NiAl涂层,涂层表面光亮,并可通过简单遮挡,避免铝化物涂层沉积于叶片尖端和根部。

图3 等离子辐照渗铝层微观表面照片及涡轮叶片实物渗铝外观Fig.3 Surface morphology of aluminized layer prepared by Al-ion irradiation andphoto of an aluminized turbine blade by Al-ion irradiation

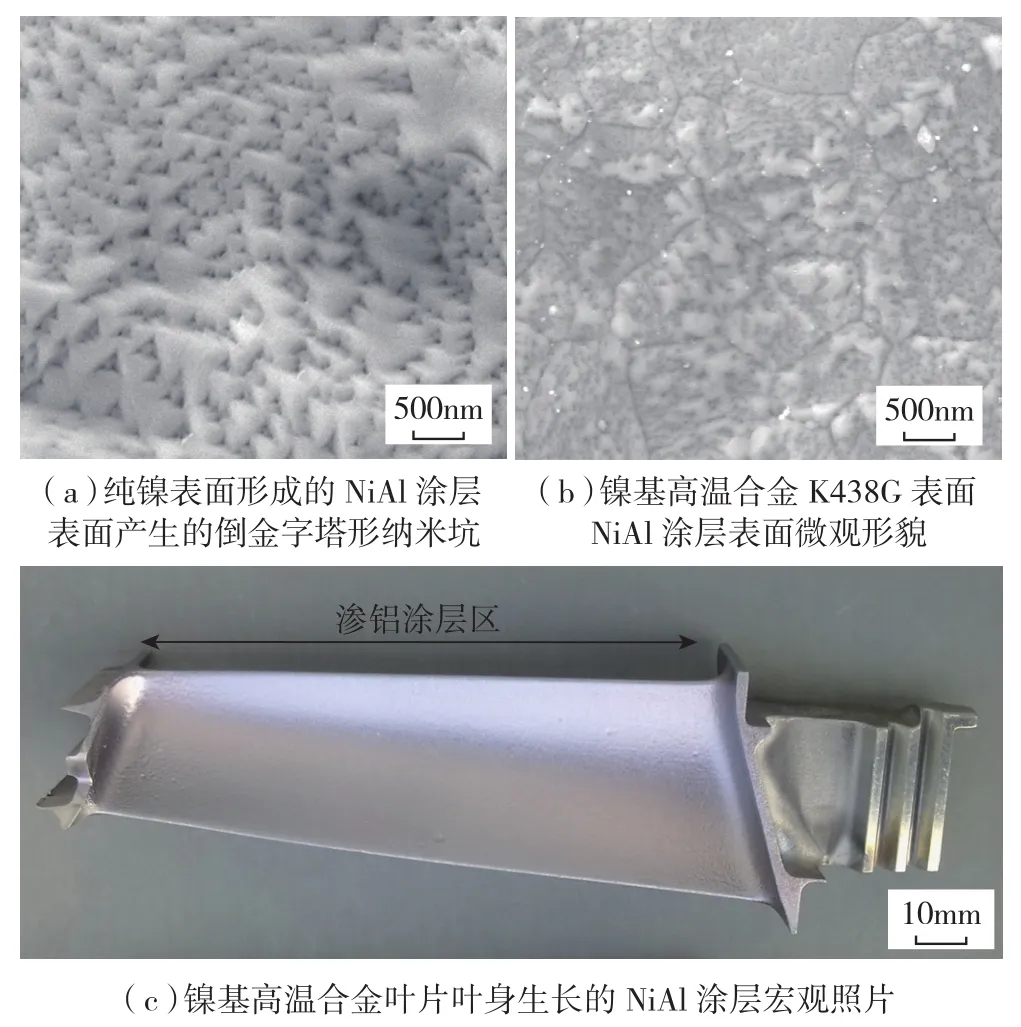

图4 等离子辐照和传统粉末包埋渗铝涂层1000℃高温氧化行为Fig.4 High temperature oxidation behavior at 1000℃ of two aluminide coatings prepared by Al-ion radiation and conventional pack-cementation

铝离子辐照制备铝化物涂层不仅存在制备工艺高效“绿色”的特点,涂层抗高温氧化性能同样获得了显著提升。如高温合金K438G试样,通过对比常规粉末包埋法和铝离子辐照制备的NiAl涂层,1000℃经500 h氧化测试表明,后者氧化增重远低于前者(图4[17])。相应地,铝离子辐照制备的铝化物涂层表面,氧化500h后,生长的氧化铝膜致密,且厚度仅约1.8μm,远低于常规粉末包埋制备的铝化物涂层表面生长的厚约7.5μm的氧化铝膜[17]。等离子辐照制备的NiAl涂层与铂改性NiAl涂层抗高温氧化性能相当,而且不存在铂改性NiAl涂层表面氧化铝膜褶皱的问题。

结束语

铝化物涂层是现役发动机热端部件高温氧化防护的主要手段。由于高温合金优异的综合性能和高可靠性,在可预见的未来,高温合金仍将是未来先进发动机热端部件的主流材料。因而,高性能铝化物涂层仍为发展先进发动机所必需的技术。传统制备方法不仅污染环境,腐蚀设备,效率低下,更为重要的是难以有效制备高性能铝化物涂层。通过真空铝离子辐照效应,不仅可以“绿色”高效制备铝化物涂层,而且易于获得传统方法难以制备的高性能稀土改性铝化物涂层,并避免传统方法存在的诸多问题,为高性能铝化物涂层的制备提供了一种新的有效途径。尽管该方法尚难以在特殊结构内表面如狭长内腔制备铝化物涂层,但对于需要在外表面制备高性能铝化物涂层的多种构件,该方法均易于实现,具有显著的技术优势。高效“绿色”化技术也符合《中国制造2025》规划纲要提出的制造业高端化、绿色化发展思路,将是未来铝化物涂层技术发展的重要趋势。此外,传统方法制备的铝化物涂层与基体间的元素互扩散问题依然存在于真空铝离子辐照制备的涂层。互扩散对普通铸造高温合金叶片力学性能影响较小,但对单晶高温合金叶片蠕变寿命影响显著。因此,抑制涂层与基体间元素互扩散是铝化物涂层应用于单晶叶片必须解决的重要问题。

[1]PINT B A,MORE K L,WRIGHT I G.Effect of quaternary additions on the Oxidation behavior of hf-doped NiAl [J].Oxidation of Metals,2003,59: 257-283.

[2]GUO H,LI D,ZHENG L,et al.Effect of codoping of two reactive elements on alumina scale growth of b-NiAl at 1200℃[J].Corrosion Science,2014,88: 197-208.

[3]TONG W P,TAO N R,WANG Z B,et al.Nitriding iron at lower temperatures[J].Science,2003,299(5607): 686-688.

[4]ZHAN Z,HE Y,WANG D,et al.Lowtemperature processing of Fe-Al intermetallic coatings assisted by ball milling[J].Intermetallics,2006,14(1): 75-81.

[5]SI X,LU B,WANG Z.Aluminizing low carbon steel at lower temperatures[J].Journal of Materials Science and Technology,2009,25:433-436.

[6]ZHAN Z,HE Y,LI L,et al.Lowtemperature formation and oxidation resistance of ultra fine aluminide coatings on Ni-base superalloy [J].Surface & Coatings Technology,2009,203: 2337-2342.

[7]ZHAN Z,HE Y,WANG D,et al.Preparation of aluminide coatings at relatively low temperatures [J].Transactions of Nonferrous Metals Society of China,2006,16(3): 647-653.

[8]ZHAN Z,HE Y,WANG D,et al.Aluminide coatings formed on Fe-13Cr steel at low temperature and its oxidation resistance,oxidation of metals[J].Oxidation of Metals,2007,68(5): 243-251.

[9]GUO H,LI D,PENG H,et al.Hightemperature oxidation and hot-corrosion behavior of EB-PVD b-NiAlDy coatings [J].Corrosion Science,2011,53: 1050-1059.

[10]BAI B,GUO H,PENG H,et al.Cyclic oxidation and interdiffusion behavior of a NiAlDy/RuNiAl coating on a Ni-based single crystal superalloy [J].Corrosion Science,2011,53: 2721-2727.

[11]WANG D,PENG H,GONG S,et al.NiAlHf/Ru: Promising bond coat materials in thermal barrier coatings for advanced single crystal superalloys [J].Corrosion Science,2014,78: 304-312.

[12]NING B,SHAMSUZZOHA M,WEAVER M L.Microstructure and properties of DC magnetron sputtered NiAl–Hf coatings[J].Surface and Coatings Technology,2004,179(2-3): 201-209.

[13]HOU S,ZHU S,ZHANG T,et al.A magnetron sputtered microcrystalline β-NiAl coating for SC superalloys.Part I.Characterization and comparison of isothermal oxidation behavior at 1100℃with a NiCrAlY coating[J].Applied Surface Science,2015,324: 1-12.

[14]LIU R D,JIANG S M,YU H J,et al.Preparation and hot corrosion behaviour of Pt modified AlSiY coating on a Ni-based superalloy[J].Corrosion Science,2016,104:162-172.

[15]JIANG S M,XU C Z,LI H Q,et al.Preparation and Oxidation behaviour of an AlSiY diffusion coating on a Ni-based single crystal superalloy[J].Corrosion Science,2010,52: 435-440.

[16]李争显,徐重,周廉,等.双层辉光离子渗金属电极结构的研究[J].真空,2003(6): 31-33.

LI Zhengxian,XU Zhong,ZHOU Lian,et al.Electrode structure in double glow surface alloying process [J].Vacuum,2003(6): 31-33.

[17]SHEN M,GU Y,ZHAO P,et al.Synthesis of advanced aluminide intermetallic coatings by low-energy Al-ion radiation[R].[2016-09-10].http://www.nature.com/orticles/srep26535/,2016,6: 26535.

[18]QIN H,CHEN X,LI L,et al.Oxidation-driven surface dynamics on NiAl(100)[J].Proceedings of the National Academy of Sciences of the United States of America,2014,112: E103-E109.