超高分子量聚乙烯纤维/粘胶(50/50)混纺纱的生产工艺*

许金玉,蔡雨晴,蔡永东

(江苏工程职业技术学院 江苏南通 226006)

超高分子量聚乙烯纤维/粘胶(50/50)混纺纱的生产工艺*

许金玉,蔡雨晴,蔡永东

(江苏工程职业技术学院江苏南通 226006)

摘要:超高分子量聚乙烯纤维具有良好的力学性能和化学性能,但其表面光滑,摩擦因数小,卷曲稳定性差,纺纱性能差,纱线手感发硬,舒适性、吸水性、弹性不如天然棉纤维。本文首先对超高分子量聚乙烯纤维进行抗静电柔软加湿预处理,在预处理之后依次进行清梳联、头道并条、二道并条、粗纱、细纱、络筒工序制成超高分子量聚乙烯纤维/粘胶混纺纱线。

关键词:超高分子量聚乙烯纤维;粘胶;混纺纱;生产工艺

超高分子量聚乙烯纤维是一种比强度较高的高性能纤维,具有良好的力学性能和化学性能;但超高分子量聚乙烯纤维的表面光滑,摩擦系数小,卷曲稳定性差,纺纱性能差,纺制成纱线手感发硬,舒适性、吸水性、弹性不如天然棉纤维。使得超高分子量聚乙烯纤维只能应用于产业用纺织品。粘胶纤维是以天然棉短绒、木材等为原料制成的。其手感、光泽度、亲肤性、吸湿性、透气性、垂悬性,舒适性等服用性能均优于天然棉纤维;但粘胶纤维强力低限制了其发展,不能适应消费需要。本文探讨了超高分子量聚乙烯纤维/粘胶19.2tex混纺纱的生产工艺,超高分子量聚乙烯纤维规格为1.21dtex×51mm,粘胶规格为1.32 dtex×51mm。

1工艺流程

超高分子量聚乙烯纤维:A002C→A006B→A036C→A092A→A076C;

粘胶纤维:A002C→A006B→A034→A036C→A092A→A076C;

2抗静电柔软加湿预处理

由于超高分子量聚乙烯纤维体积质量小、回潮率低,为改善纤维的抱合力、抗静电能力,提高其可纺性,纺纱前必须对其进行加湿预处理。其措施是使用一定比例的水、抗静电剂OP,均匀的洒入纤维中, 其中纤维、水及抗静电剂按100∶8∶1的比例进行混合喷洒, 堆仓存放36h后使用, 使其均匀渗透,以增加纤维的抗静电性,从而有效防止生产过程中出现棉网破洞、飞花、缠绕针布及罗拉等现象。

3工艺技术措施

为提高超高分子量聚乙烯纤维/粘胶(50/50)混纺纱混纺比的准确性,开清棉应注意降低粘胶卷和超高分子量聚乙烯纤维卷的重量不匀率。

3.1开清棉工序

超高分子量聚乙烯纤维采用“多松少打、少落轻打、以松代打”的工艺原则;粘胶纤维采用“勤抓少抓、多松少打、早落少碎、减少翻滚”的工艺原则;抓棉打手700r/min,豪猪打手450r/min,剥棉打手400r/min,综合打手1000r/min,打手与给棉罗拉间距10mm,打手与元弧板打手间距16.5mm,元弧板打手与尘棒间距7mm,打手与天平间距9.5mm,A036C的尘棒间距如表1所示。

表1 A036C的尘棒间距/mm

3.2梳棉工序

为减少因超高分子量聚乙烯纤维静电荷增加而造成缠绕和棉结数增加,合理配置速比,确保设备状态良好。梳棉工艺的参数如表2所示。

表2 梳棉工序的参数

3.3并条工序

为保证混纺比的准确性和均匀性,在并条工序采用一预并三混并。工艺参数:超高分子量聚乙烯纤维预并机械牵伸8.63倍,PE/粘胶头道机械牵伸6.87倍,二道机械牵伸8.63倍,三道机械牵伸8.88倍,罗拉隔距、中心罗拉隔距和牵伸见表3所示。

表3 罗拉隔距、中心罗拉隔距和牵伸

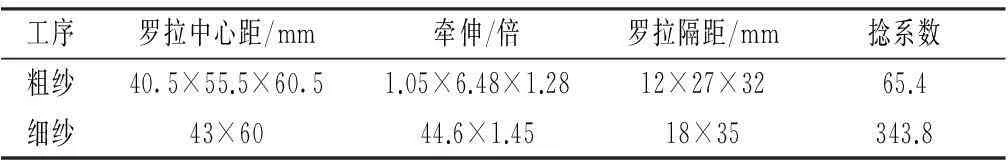

3.4粗纱、细纱工序

粗纱、细纱工序重点是减少在牵伸过程中的棉结,从而保证成纱质量。若细纱不出硬头,则可适当增大粗纱的捻系数。同时要注意皮辊、皮圈的处理,以消除静电,减少三绕现象。注意细纱机钢丝圈的配置与使用周期,保证通道光滑,减少成纱毛羽棉结。粗纱、细纱工序的工艺参数见表4所示。

表4 粗纱、细纱工艺参数

4结语

生产超高分子量聚乙烯纤维/粘胶混纺纱,必须控制混纺比、毛羽、棉结等纱疵。首先应合理配置钢丝圈、纲领并注意使用周期;其次通过检查发现存在问题并及时加以整改,不断提高设备完好状况;制定和严格执行各工序的内控标准组织生产;做好车间温湿度的调控。

收稿日期:2015-09-02

基金项目:2015年江苏省高等学校大学生创新创业训练计划项目(201510958022X)